1.简介

旋转变压器简称转变,又称同步分解器,依据电磁感应原理工作,用来测量旋转物体的旋转角度与角速度。旋变由定子绕组与转子组成,定子通常固定在电机轴端壳体上,转子固定在电机输出轴端。定子绕组通常有6个引脚。其中两个脚作为为励磁信号输入,一般由采集控制器固定输入一个正弦电信号(10KHZ)来提供励磁电流,其余两组引脚作为返回绕组,当电机旋转时产生感应电动势, 一般为一组为正弦电信号,一组为为与余弦电信号。(包络)

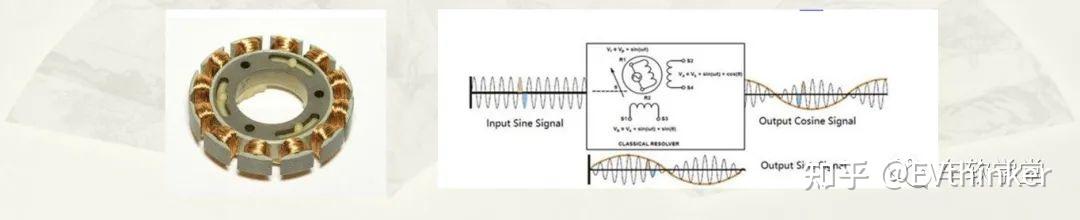

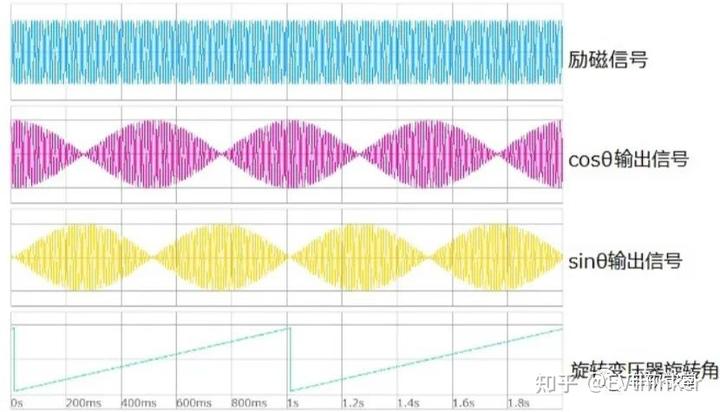

图1(载波信号即为励磁信号)

旋转变压器的工作原理和普通变压器基本相似,区别在于普通变压器的原边、副边绕组是相对固定的,所以输出电压和输入电压之比是常数,而旋转变压器的原边、副边绕组则随转子的的角位移发生相对位置的改变,因而其输出电压的大小随转子角位移而发生变化,并与之保持一定的函数关系。

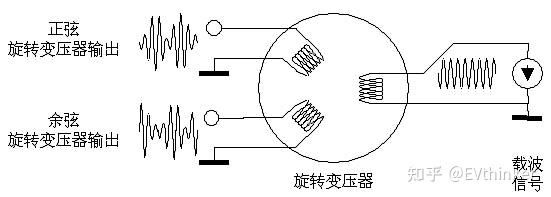

图2

旋转变压器常用于电动汽车中所用的位置、速度传感器。例如,驱动用电动机和发电机的位置传感器、电动助力方向盘电机的位置传感器、燃气阀角度测量等,都采用了旋转变压器。但旋转变压器形式多样,而磁阻式旋转变压器因其工艺性好、相对位移大、可靠性高、低成本而被广泛应用于电动汽车。

磁阻式旋转变压器:一相励磁绕组和两相输出绕组固定在定子槽内,转子磁极形状特殊设计,使得气隙于正玄形状,转子在旋转时,由气隙的变化使得两相输出绕组信号成正余弦关系。

2.工作原理介绍

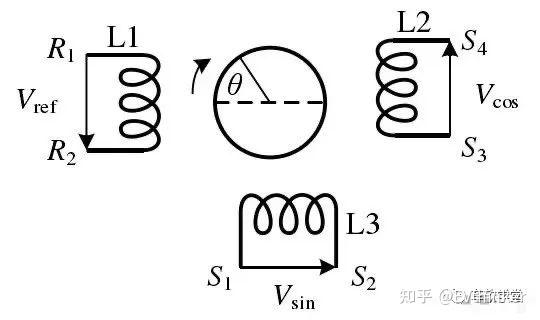

励磁绕组(也称激励绕组 R1-R2)与两相正交的返回绕组(S1-S2、S3-S4),如图3所示。

图3

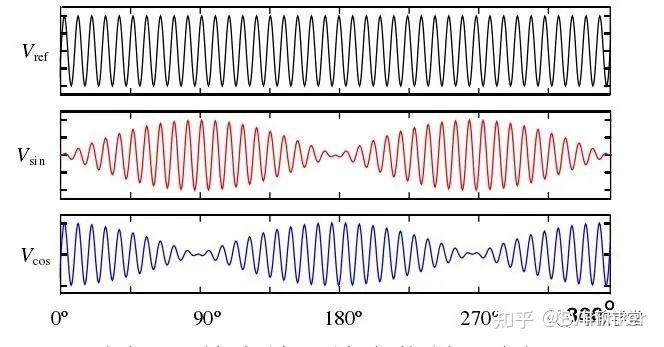

当励磁绕组通以高频的激励信号后,返回绕组会感应出一定幅值和频率的电压信号,其输出电压是由正弦包络的高频信号,包含了转子位置信息。旋变的输入输出电压之间的关系如图4所所示。

图4

Vef为励磁信号波形(即R1与R2端输入电压),其公式为:

励磁输入: Vef=E*Sin(ωt) 公式1

正弦输出:Vsin=K*E*Sin(ωt)*Sinθ 公式2

余弦输出: Vcos=K*E*Sin(ωt)*Cosθ 公式3

其中,θ为旋变转子角度;ω为励磁载波频率;E为励磁输入峰值电压;K为转换比例。

图5(信号关系图)

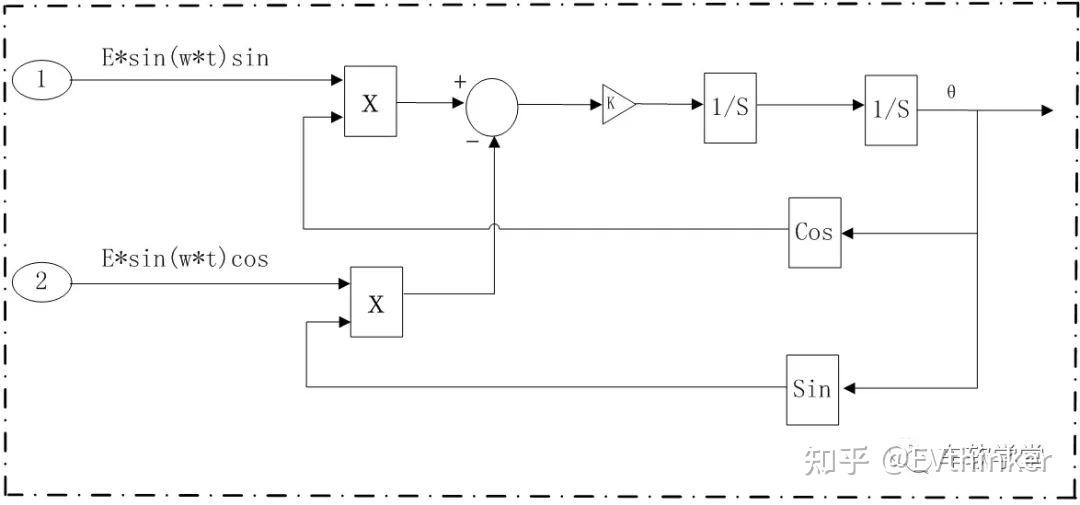

当需要求解当前转子位置角度时,只需要将公式2与公式3相比便可得到:

tanθ=Vsin/Vsin 公式4

然后将公式4反正切便得到转子角度值。如果需要求解当前转子转速,对其角度θ对时间求微分即可。(具体解算过程以实际应用为准)

3.总结

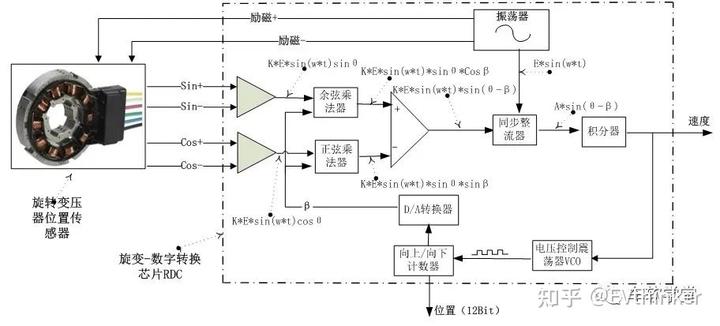

在实际的应用中,转变传感器通常与电机控制器配合使用,电机控制器通过转变实时采集电机当前转速配合油门深度来实时调节电机扭矩输出。但是在电机控制器在采集其电机转速信息时需要对转变电信号进行解码,一般有两种方式进行解码:硬件解码与软件解码。硬件解码顾名思义也就是通过特定的硬件解码芯片来进行解码,常用RDC芯片有AD2S90、AD2S1200、AU6802/ZSZ/XSZ-014等。

图6 D/A转换器硬件解码过程

具体解码过程大家自行搜索,这里就不过多解释啦。

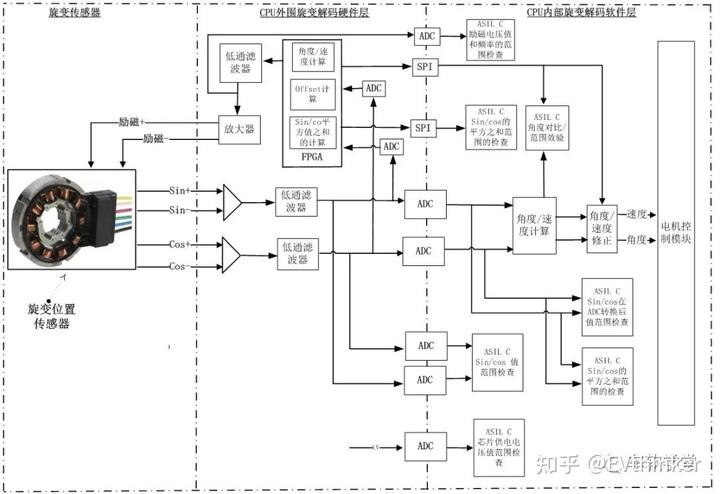

软件解码是通过软件算法来对传感器信号就行处理。当前新能源汽车电驱动旋变解码大都采用CPU处理器、FPGA/CPLD与软件技术相结合的方式,相比于旋变-数字转换芯片RDC解码,主要基于以下几点来考虑:

- 满足功能安全需求ASIC;

- 降低成本,取消RDC芯片;

- 消除了速度的滞后效应,采用数字滤波器,用软件实现带宽的变换,以折中带宽和分辨率的关系,并使带宽作为速度的函数;

- 提高了抗环境噪声的能力;

图7(一种软件解码过程)

如图旋变输出sin+/-、cos+/-信号进过“比较器”处理得到单端sin/cos信号,进入低通滤波,再进行AD转换分别送入FPGA和CPU。FPGA会产生旋变的励磁电压信号,并处理sin/cos信号来计算转子的角度和速度;同时,CPU也会处理sin/cos信号计算出转子角度和速度,并与FPGA计算结果做效验,另外,CPU还会监控FPGA对旋变的输入/输出信号的处理过程。

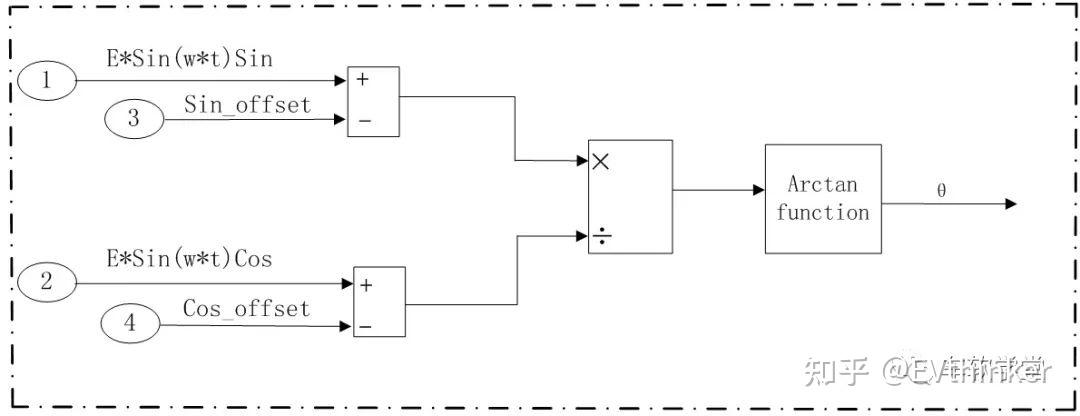

通过反正切算法计算出转子角度:

好文章

旋变解码虽然成本较高,但是与光栅霍尔方案相比有着比较高的抗干扰能力。

好文章,主流的电机有感驱动控制,还是以硬件解码为主吧

👍

👍👍👍