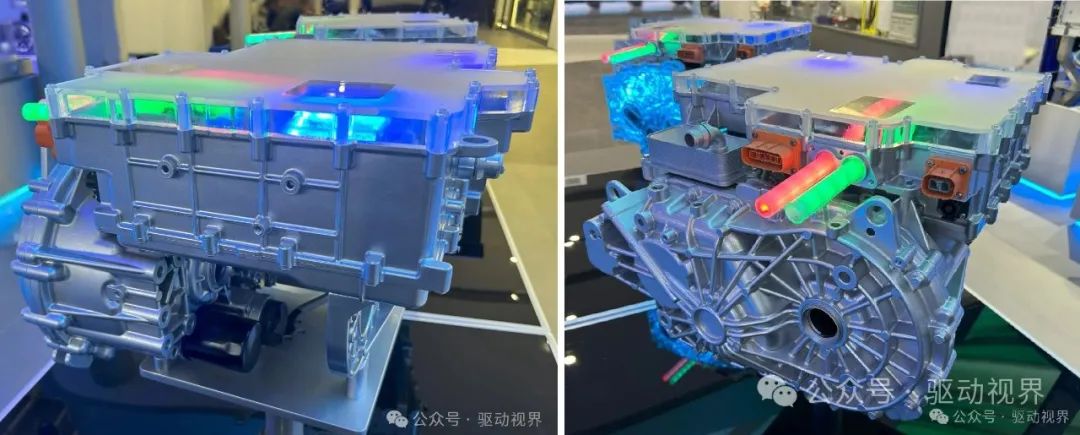

1、比亚迪 12合1

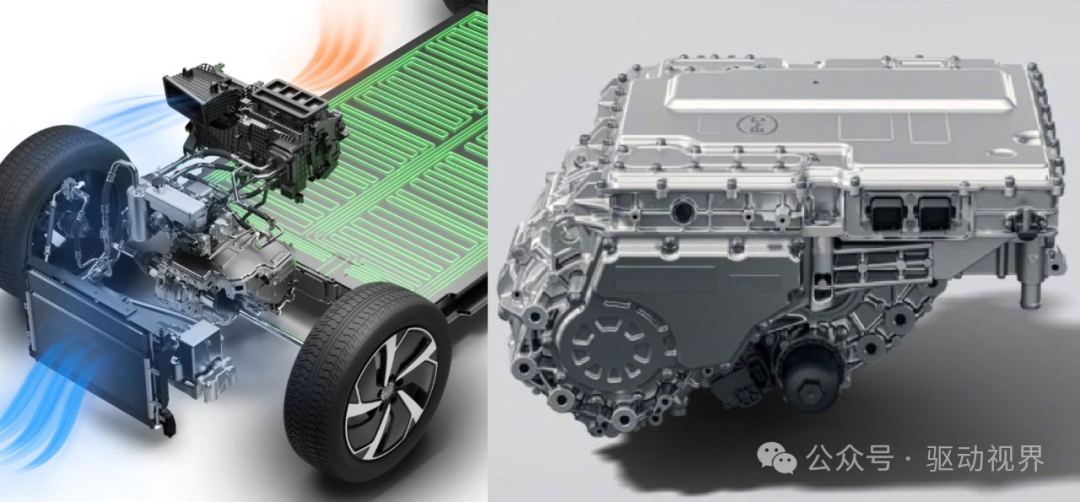

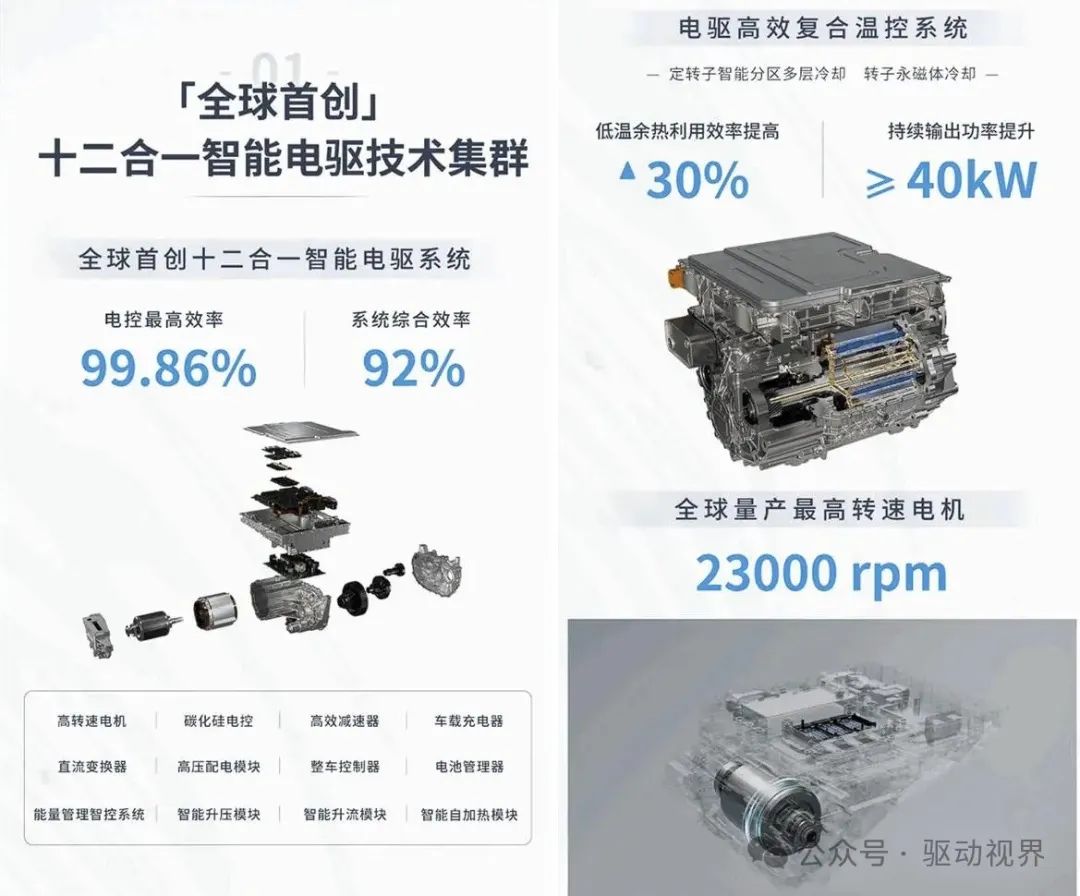

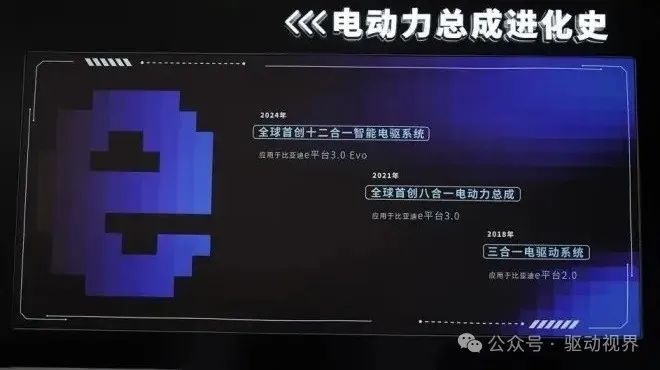

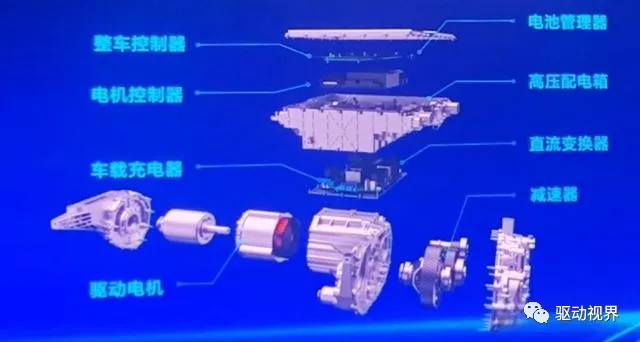

5月10日,比亚迪发布了十二合一电驱系统,集成了:23000rpm电机、高效减速器、碳化硅电控、整车控制器(VCU)、电池管理器(BMC)、直流变换器(DC-DC)、车载充电器(OBC)、配电模块(PDU)、智能升压模块、智能升流模块、智能自加热模块、能量管理智控系统。

运用叠层激光焊SiC功率模块大幅降低杂散电感。其电控最高效率99.86% ,CLTC综合效率92%,中低速市区效率提高7%,续航里程提高超50km。

▲比亚迪十二合一智能电驱系统爆炸图

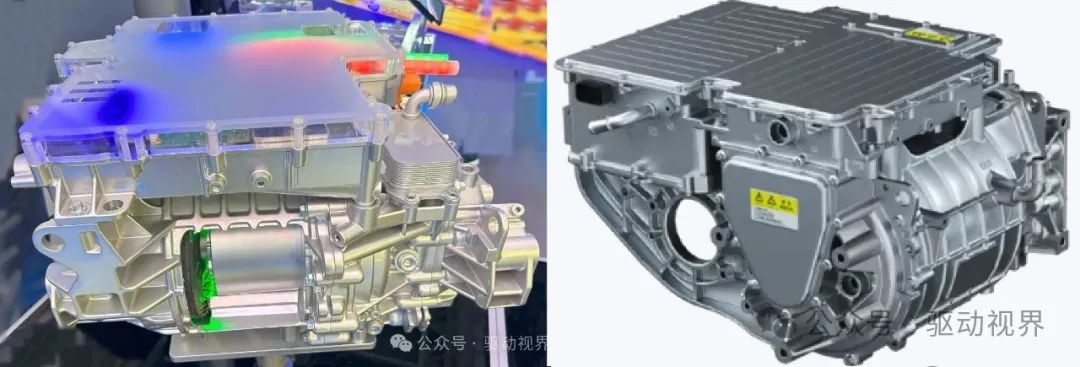

2、比亚迪 八合一

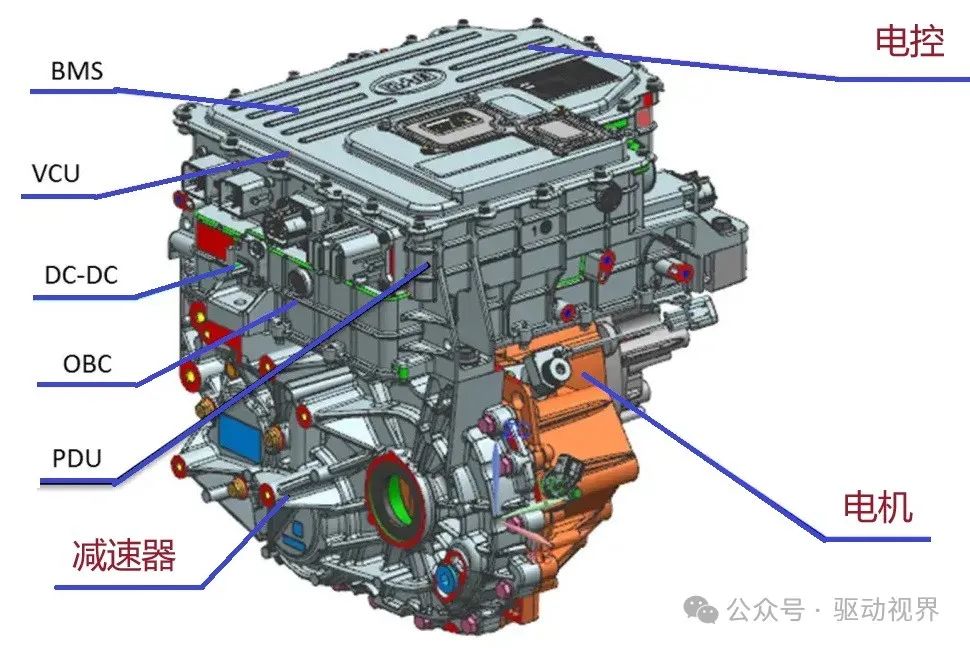

2021年比亚迪发布八合一电驱总成,集成了驱动电机、减速器、驱动电机控制器、高低压直流转换器(DCDC)、双向车载充电器(OBC)、高压配电箱(PDU)、电池管理器(BMS)、整车控制器(VCU)八大模块。

整体性能较上一代功率密度提升20%,整机重量和体积分别降低15%、20%,系统综合效率89%。

比亚迪八合一总成最大功率270kW,具备前驱、后驱、双电机四驱三种驱动形式,满足A0级到C/D级车型动力搭载需求。

(1)驱动电机:采用发卡扁线永磁同步电机、超薄硅钢片,电机功率提升40%,最高效率97.5%,平台化覆盖70kW-270kW。

(2)减速器:应用低摩擦轴承,导油式结构,提升润滑效果、降低搅油损失,齿轮精细设计降低齿轮滑移损耗,应用低粘度油品,传动最高效率97.6%。

(3)电机控制器:VCU、BMS、MCU(含DCDC、OBC、PDU配电升压类)深度集成,相对独立式,电控系统响应时间缩短90%。

节省大量高压线束,模块体积缩小40%。

▲比亚迪电控六合一

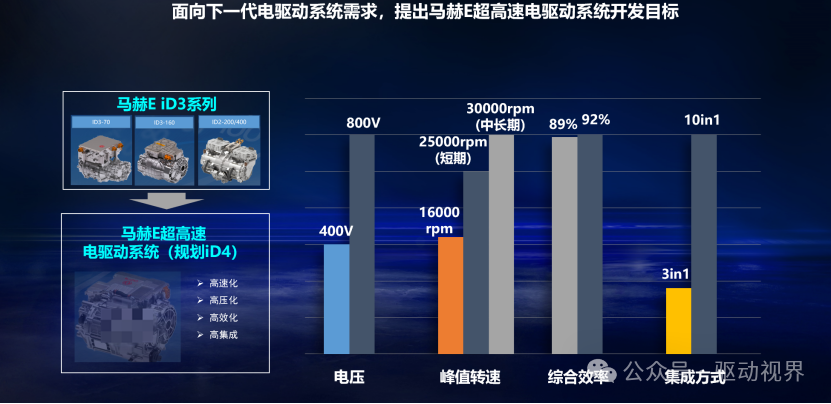

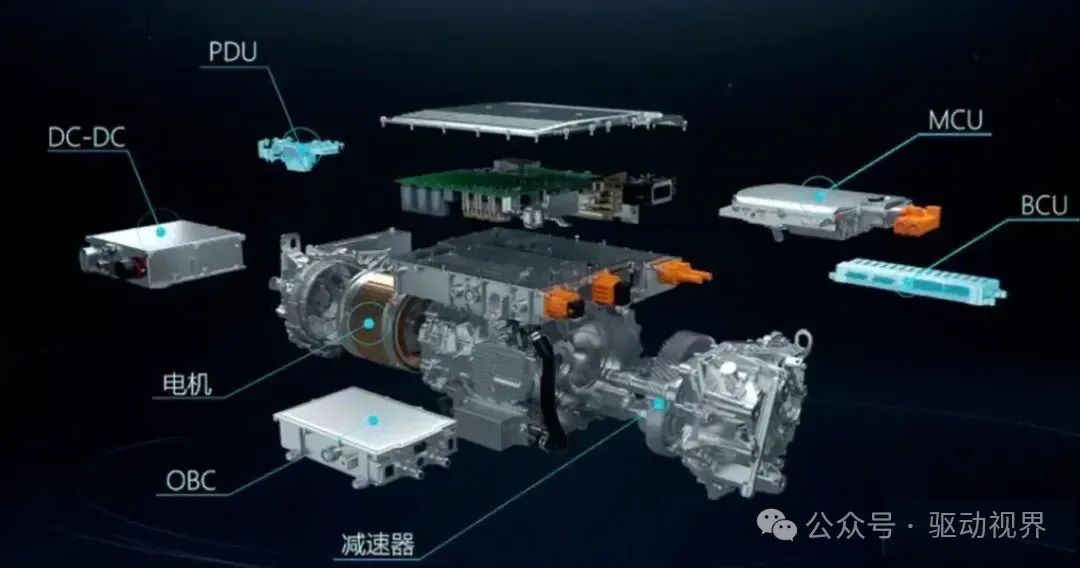

3、东风马赫十合一

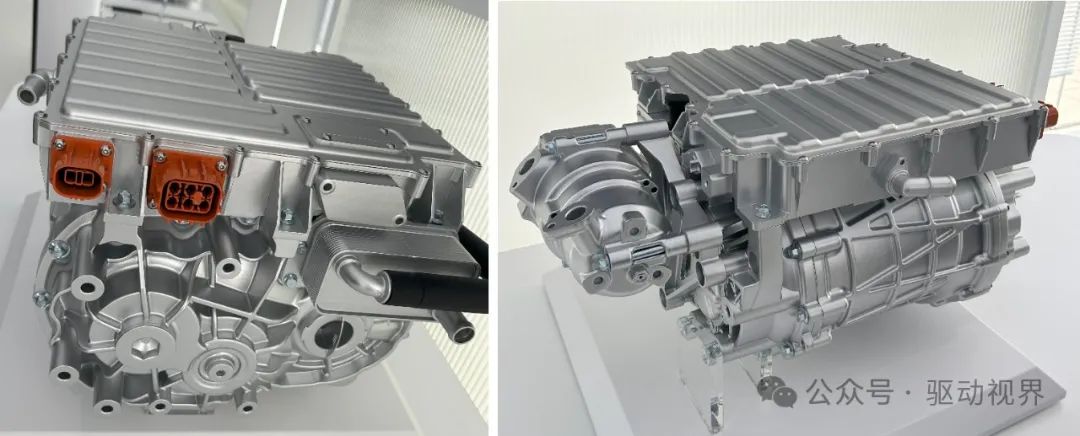

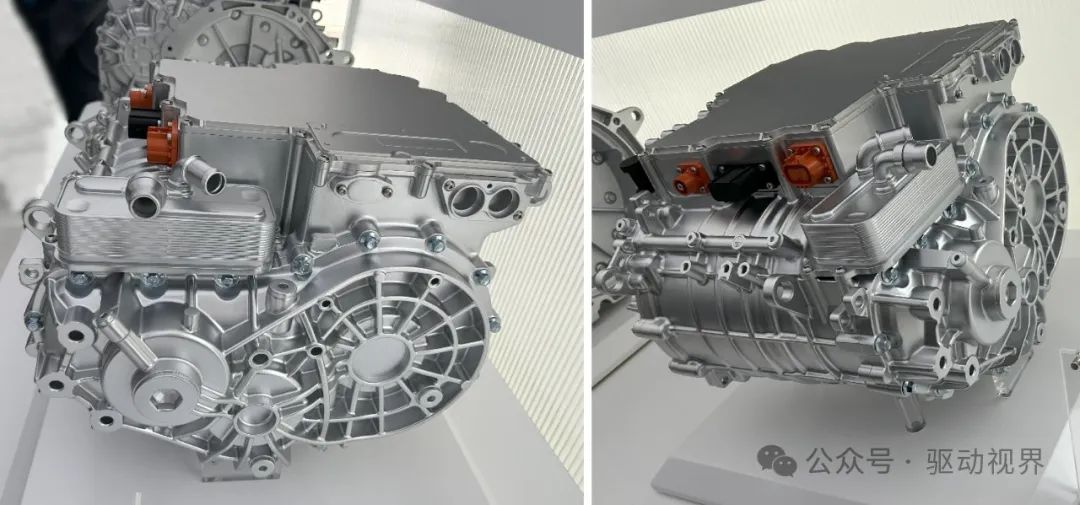

▲东风马赫 E 10in1 超高速电驱总成

马赫电驱动总成采用高能效多层扁线电机,功率覆盖 70kW~400kW,电压覆盖 400V 和 800V 平台,构型覆盖 ” 三合一 ” 到 ” 十合一 “。

其中 iD3-70 是行业首款量产十合一和首款总成高效区占比突破 90% 的产品,采用 扁线油冷800V碳化硅技术 , 最大功率70kW、峰值扭矩160Nm,iD3-70电驱动总成最高效率达91.9%。

iD3-70电驱动总成采用十合一深度集成技术、控制器域控架构设计、高效控制算法、高效电磁方案、低拖曳结构和低粘度机油、扁线电机设计等关键技术,具有高效率、高集成、搭载性及拓展性强等特点,

马赫电驱动总成iD3-200采用了平台化设计,各模块通用性高,最高可拓展至十合一。该电驱动总成峰值功率200kW,轮边扭矩4100Nm;最高效率93.5%,CLTC综合效率超过89%。

iD3-200电驱动总成采用多阶次精细化谐波注入及高重合度轴齿设计技术,噪声远低于人体感知。基于东风自主电控平台和用户场景的精细化标定,可实现毫秒级智能精准平稳的运动控制,具备智能防抖及智能热管理功能,电磁发射防护等级远超人体电磁安全1级要求。

iD3-400 是国内首款双电机两档集成电子差速锁的电驱动。

采用行业首创的双电机对置两档减速箱构型,匹配大功率差速锁,可实现8000Nm扭矩输出,搭载车型百公里加速将突破2秒时代。

这款产品开发了360°环状喷淋冷却结构匹配双电机构型,提升散热性能;匹配前后双轴四电机构型,实现了800kW超高峰值功率输出,还能实现640kW持续五分钟超长时间运行。

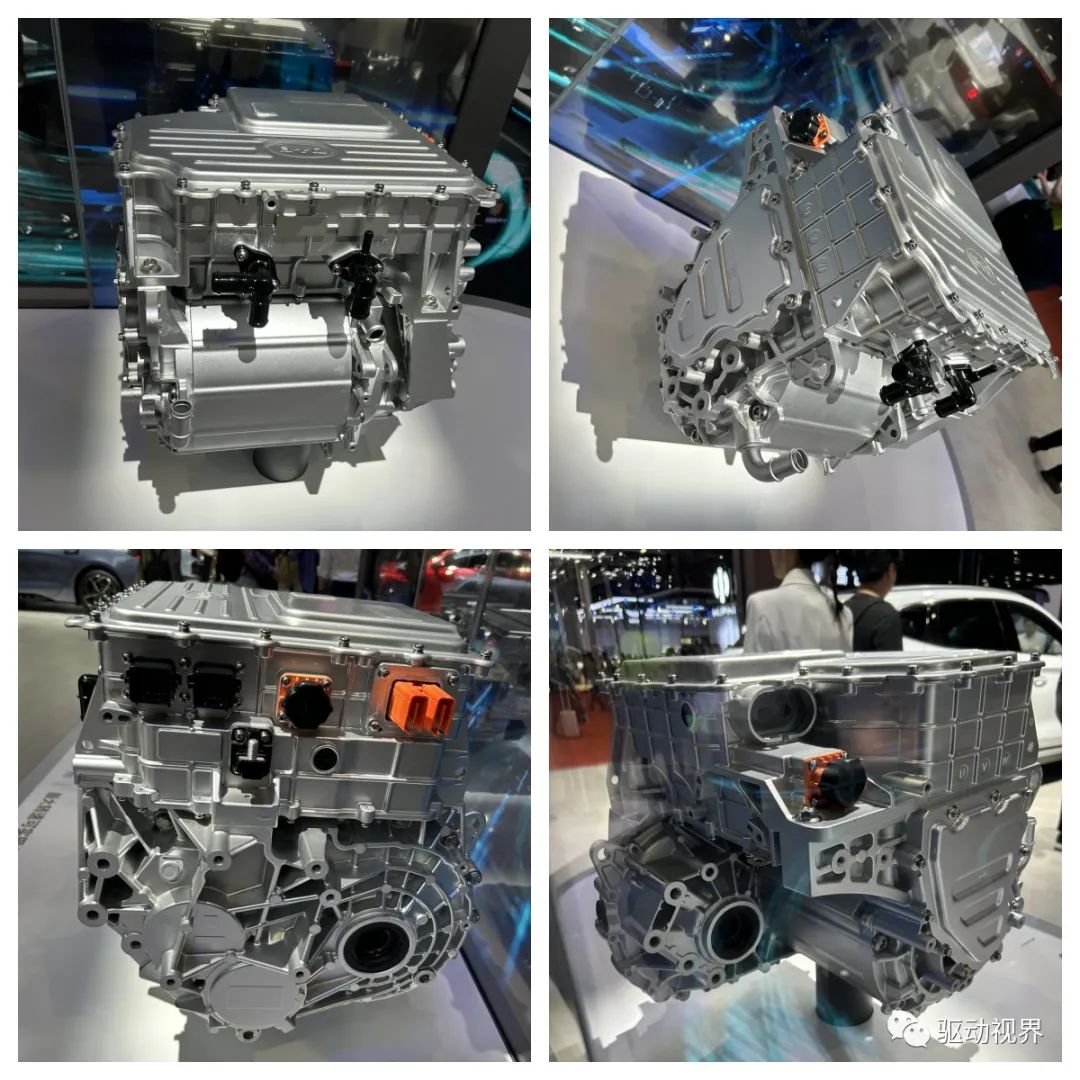

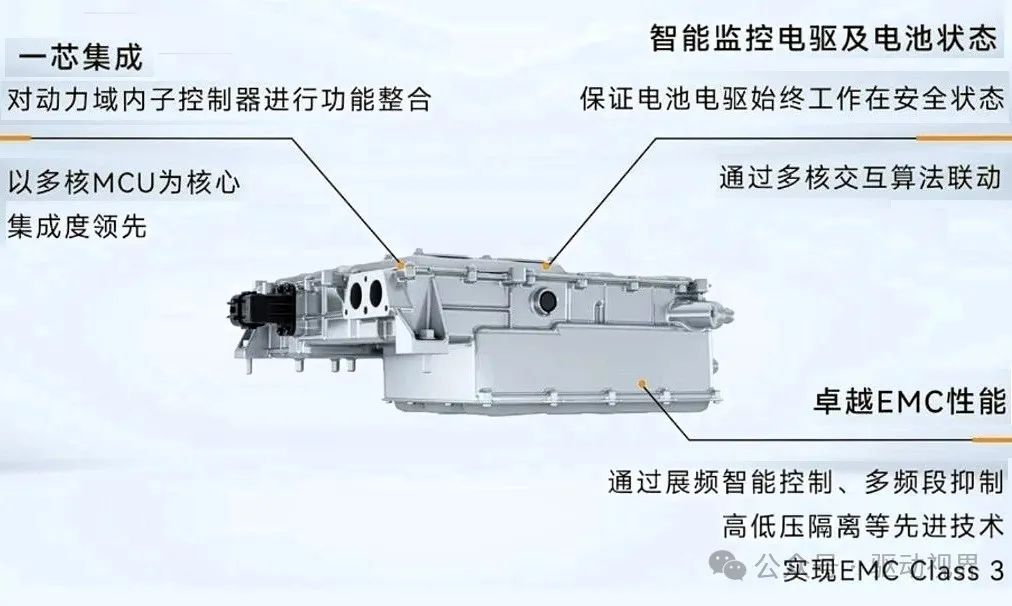

4、华为 十合一

华为十合一:电机、MCU、减速器、OBC、DCDC、PDU、VCU、EMU、压缩机控制器、PTC控制器。

充电快、能耗低、续航够、超充网络深度覆盖、A级BEV、4 C。

尺寸410mm×430mm×314mm,重量70kg,前后驱通用,高/低压平台共包络。

5、华为 六合一

- 以三合一的体积和重量实现六合一(驱动三合一+OBC三合一)的功能

- 峰值转速22000rpm,峰值扭矩3800Nm~4000Nm,体积73L,重量81kg

- 高低压兼容400V ~ 900V

- CLTC高压版本(SiC)效率92%,中压(IGBT)90%

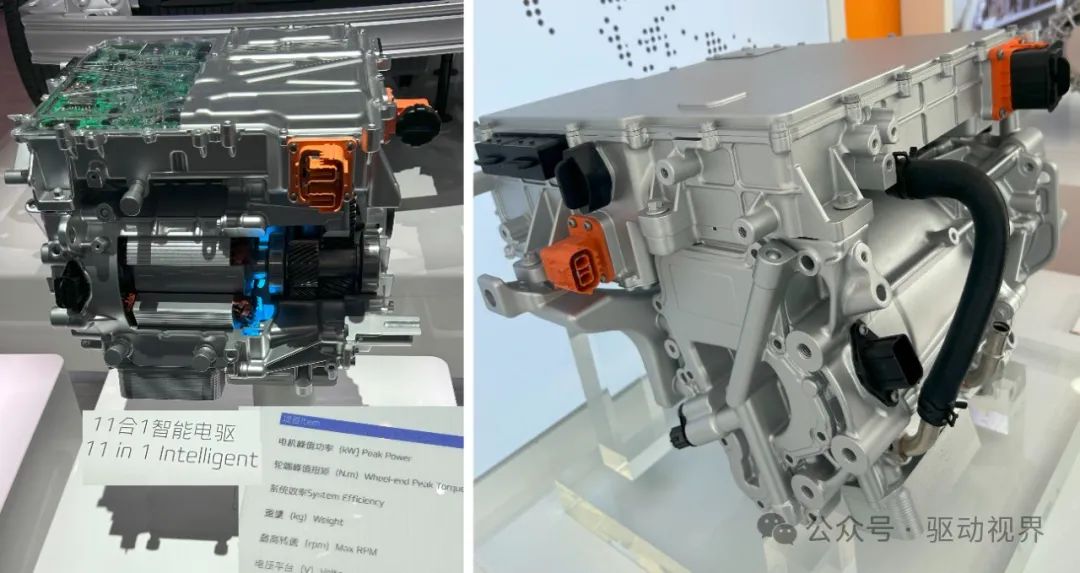

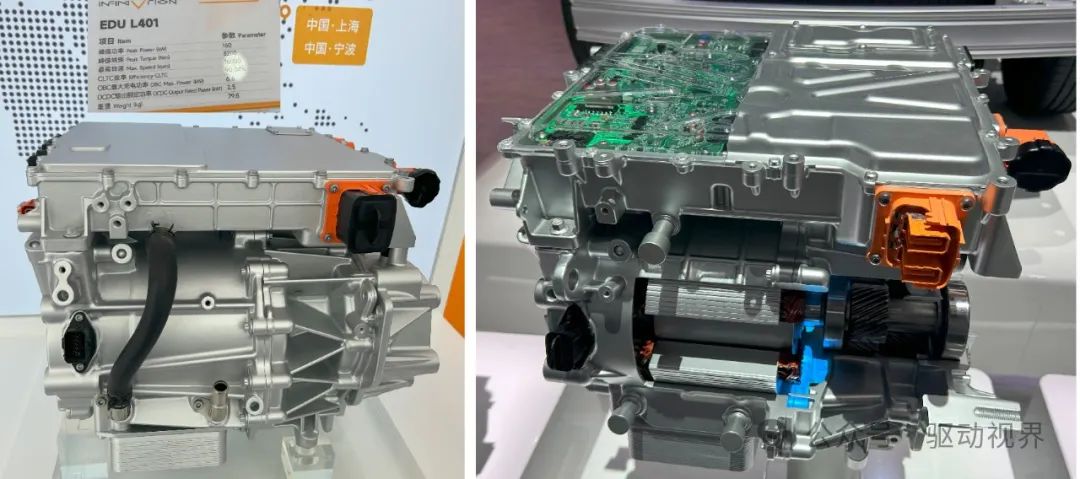

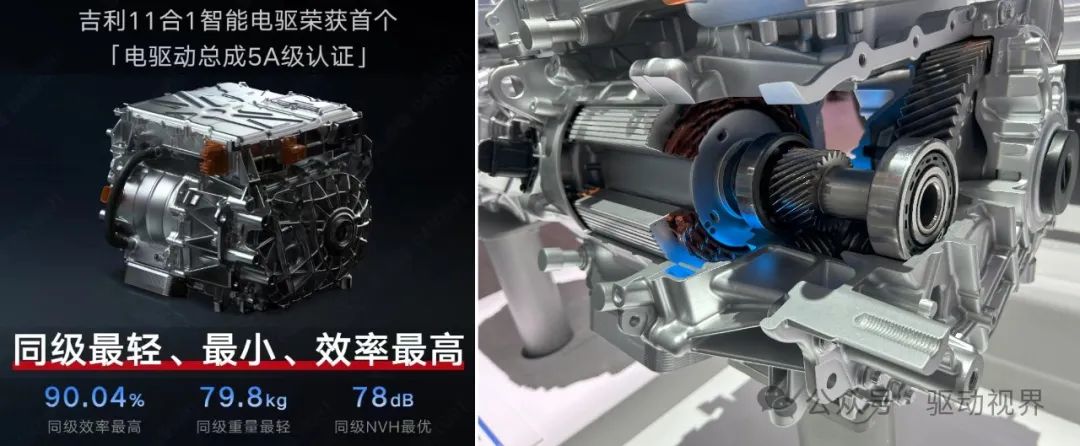

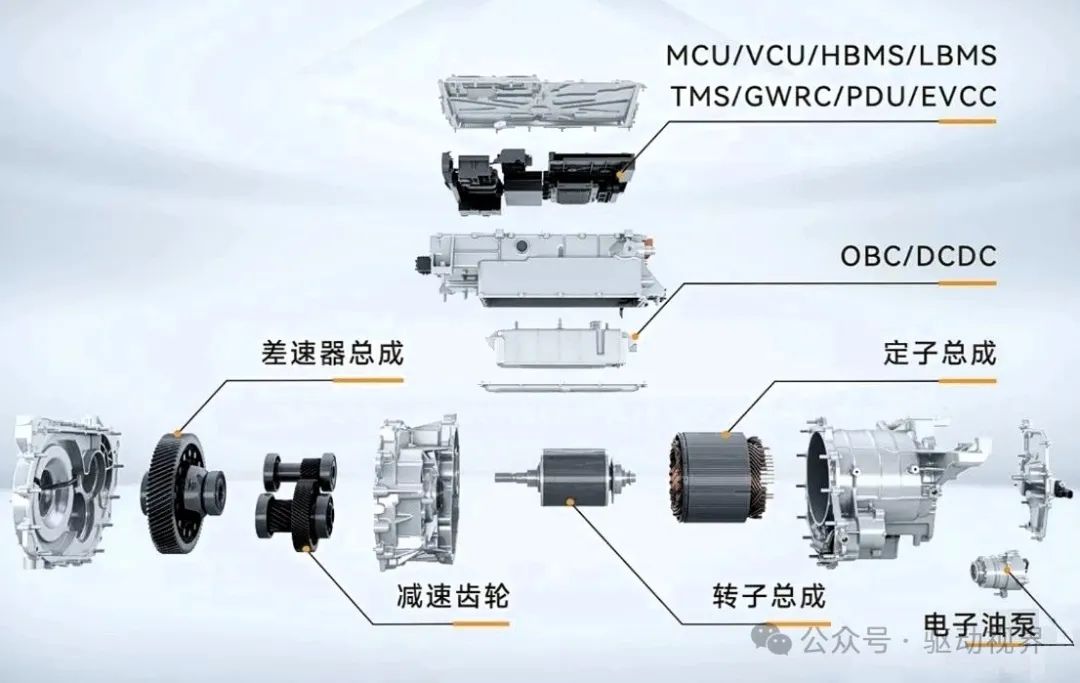

6、吉利 11合1(银河/ 星驱L401 )

吉利11合1电驱动总成集成了:驱动电机、减速器、MCU、VCU、HBMS、LBMS、OBC、DC/DC、PDU、TMS、EVCC。

吉利整车展台中的11合1,与前面星驱的应该是同一款产品, 只是峰值转速标注略有不同。

峰值功率160kW、峰值转矩3200Nm、最高转速16000Nm、11合1设计、重量79.8kg。

先进技术:扁线绕组、磁钢分段技术、动态智能调节冷却润滑技术、遗传算法多目标寻优电磁方案、低速变载频控制算法/谐波补偿算法/高速方波控制算法、功率模块场终止/微沟槽技术、低压功耗抑制技术等。

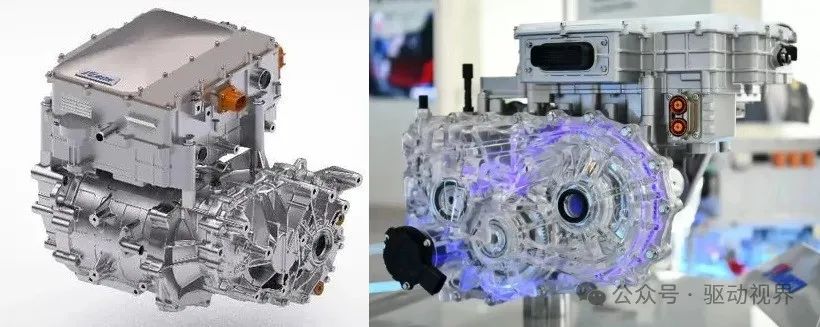

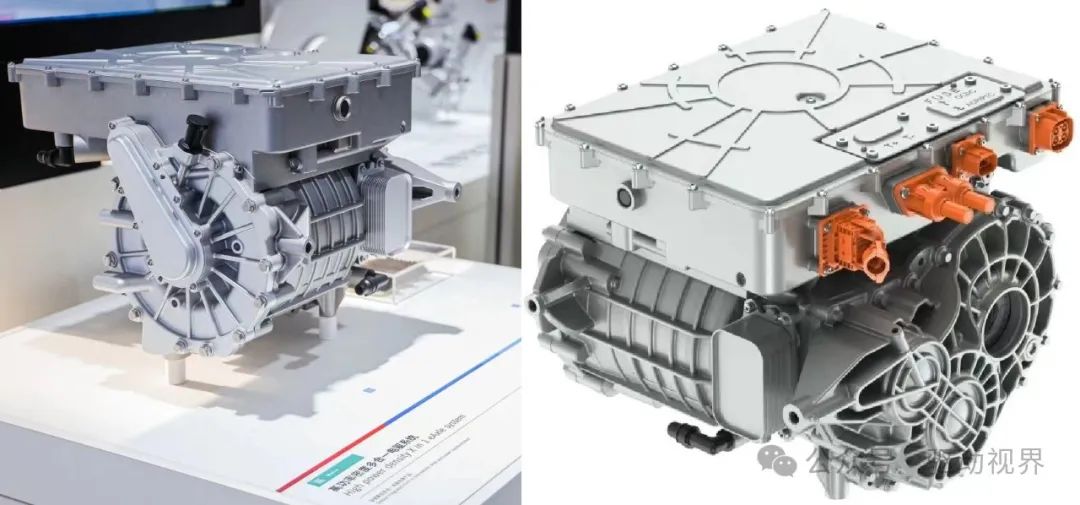

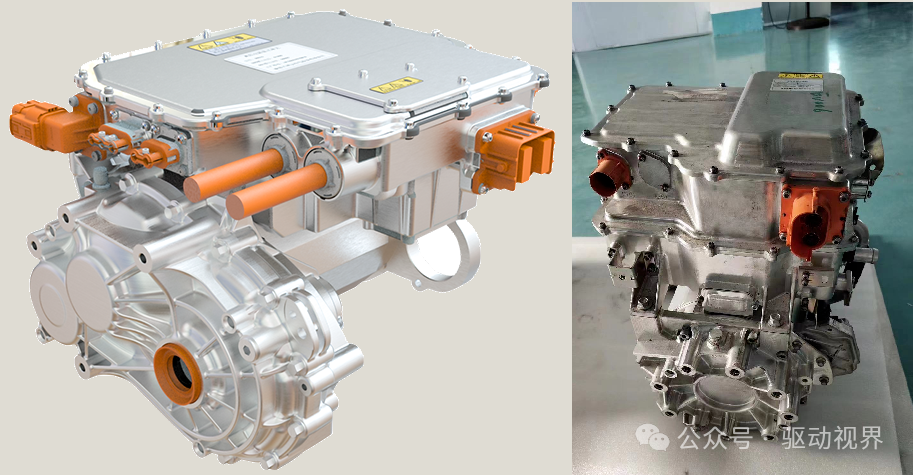

7、博世高功率密度七合一

高功率密度多合一电驱系统,整合了电机、减速器、逆变器、车载充电机、DC/DC转换器、电源分配单元与整车控制单元,同时具有可拓展能力。

8、上海电驱动七合一

七合一:电机、电控、减速器、OBC、DCDC、PDU、DC Charge

永磁同步中压6层扁线水冷电机,峰值功率65kW,轮端扭矩1400Nm

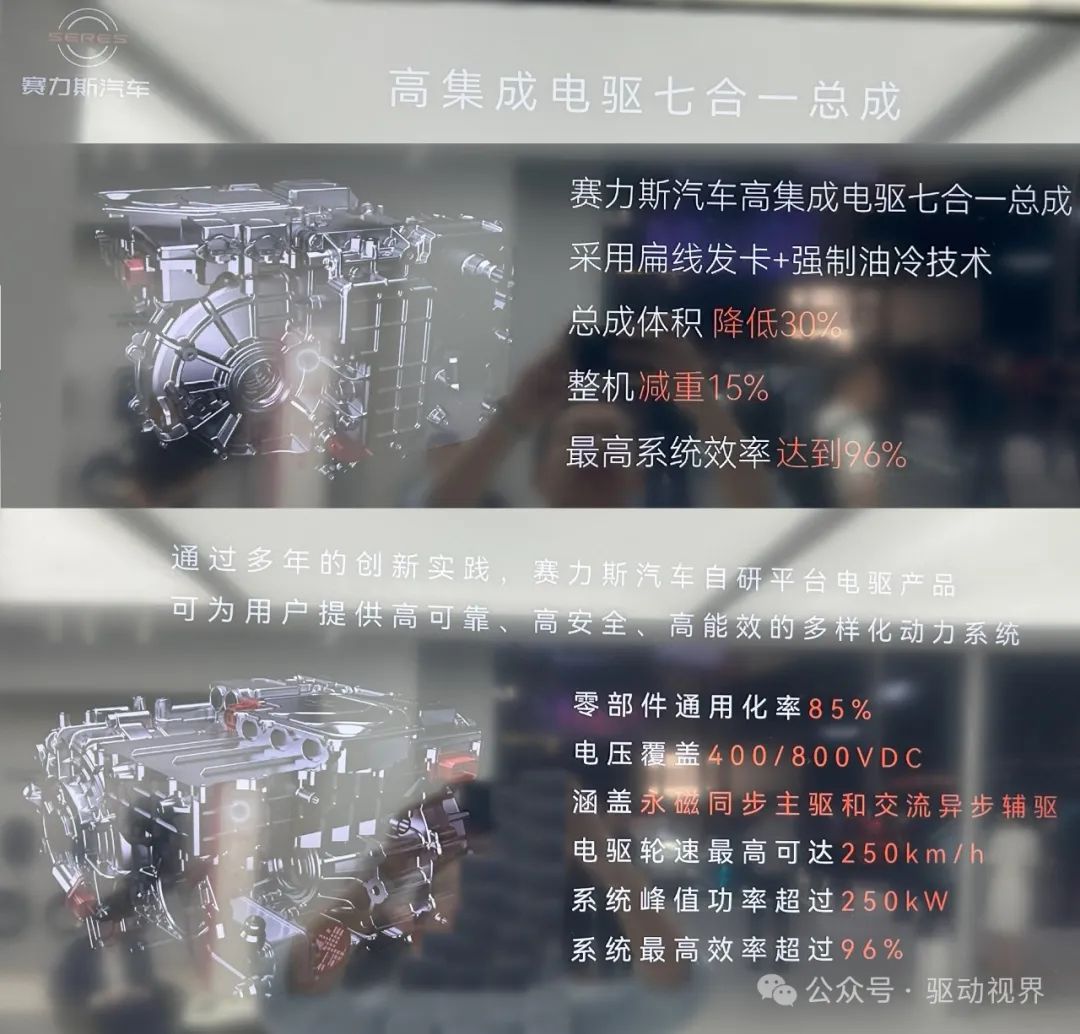

9、赛力斯七合一

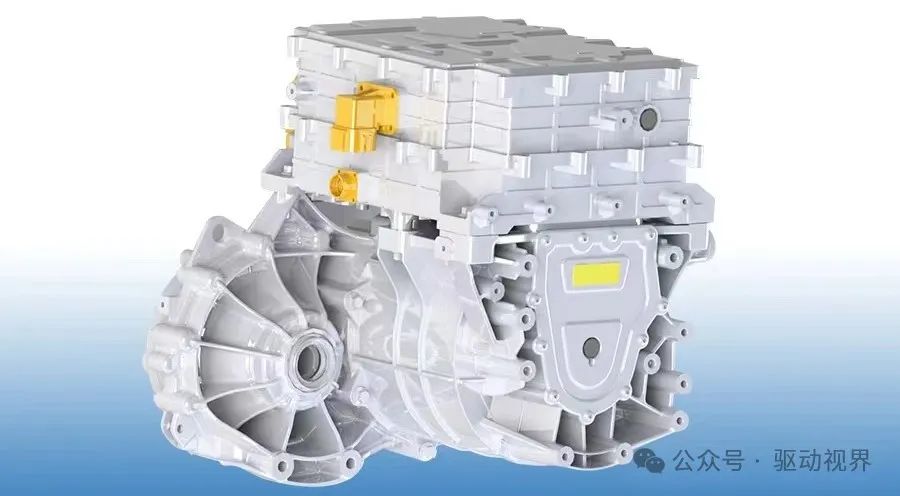

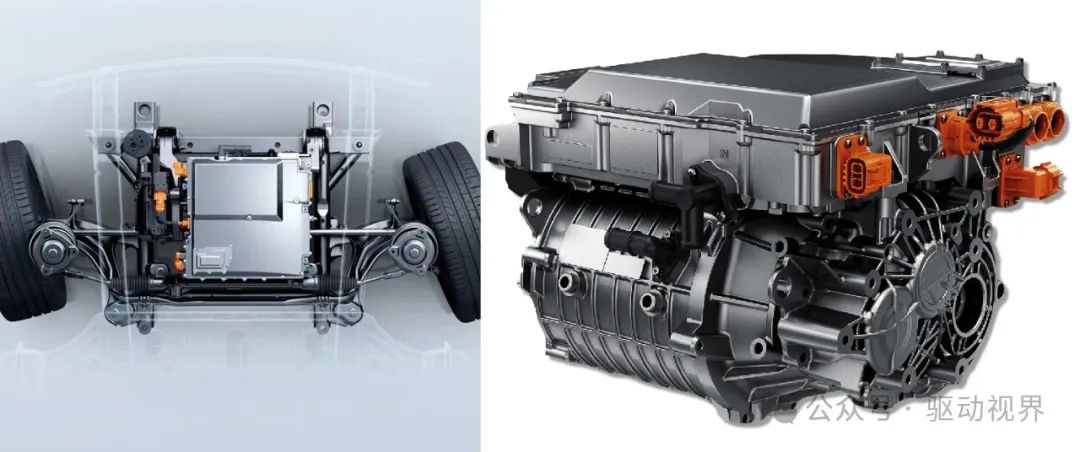

10、长安七合一

长安深蓝“原力超集电驱”,将电机、电控、减速器、充电机、DCDC、DCAC、PDU等七大核心功能深度融合,将更多的功能和部件集成到更小的体积内,整体置于后桥,完美适配后驱基因的EPA1平台。

原力超集电驱较过去的“三合一”重量降低10%、体积降低5%、效率提升4.9%、功率密度提升37%,系统最高综合效率提升到了95%。

长安250kW七合一: 峰值转速20000rpm,车轮扭矩4500Nm,减速比13.552,重量90kg。 519mm×568mm×355mm,额定/峰值115kW/250kW。

高压油冷扁线SiC多合一电驱总成。薄膜电容与散热器一体式灌封,铜排激光焊接技术。减速器主动智能润滑。

长安深蓝原力实验室的四大黑科技:①温度场实时动态预测技术;②NVH主动控制技术;③工况自适应效率寻优技术;④以及微核高频脉冲加热技术。

11、英博尔六合一

英搏尔六合一:电机控制器、高压配电盒、 DC转换器、车载充电机、电机、减速器。

峰值功率160kW;最高轮边转速1450rpm;最大轮边转矩3870Nm;电机峰值转速18000rpm;电机峰值转矩330Nm;系统最高效率93%;重量86kg。

12、钇为3九合一

九合一电驱相比友商的八合一动力系统,重量降低7%,体积小、质量轻,在动力、效能、NVH性能、轻量化等方面全面领先,带给用户更高效、节能、轻便的驾驶体验。

钇为3电驱动舱部件高度集成,空间减小40%;空调主机小型化,中置前移,仪表台占用空间减小20%,实现乘员舱空间最大化。

九合一:电机、电机控制器、减速器、DC/DC、充电机、外放电、高压配电、PTC控制器、超级闪充。最大功率100kW。

小结

电驱动系统多合一集成以后,多个部件合为一体,减少了壳体、线束、连接器,节省了空间、减轻了重量、降低了成本;但也是把双刃剑,带来的价值愈大,随之而来的挑战也愈多 :

(1)设计方面,原三合一电驱动系统中的电机、变速器、逆变器等核心部件都是由不同的零部件公司进行开发设计,多合一集成之后,就要求一个厂家来设计、生产集成式电驱动系统,这对设计提出了更高的要求,需要一个跨专业的总师进行综合考虑,在设计阶段就能把各个核心部件进行深度融合,开发成本是不言而喻的。

(2)在平台化方面,为控制成本,需要解决电机、变速器、逆变器等核心部件的兼容性和复用性;另一方面,还需要考虑不同整车厂在研发电动车的时候,为电驱动系统预留了什么样的安装空间。也就是说,去适应不同电动车生产企业平台化、统一化的需求,对集成电驱动系统供应商会是个很大的挑战。

(3)质量控制方面, 各个部件集成在一起,必须要考虑可靠性、耐久性等指标; 众多部件进行集成,对工艺制造水平、质量控制水平都提出了很高的要求。

多合一电驱动系统的高度集成以后,当其中一个部件出现问题的时候,其他部件还能否正常工作?在车辆实际使用过程中,电驱动其中一个部件出现问题,是不是要更换掉整套系统?

(4)多合一集成后的电驱动系统,在各部件配合的过程中要如何控制整体的NVH水平,如何避免不同部件之间的电磁干扰?要如何控制和提升整套系统的冷却和效率?

(5)从市场上出现的各种多合一产品来看,多是主机厂或者有主机厂背景的电驱动tier1在开发多合一,直接适配整车;独立第三方电驱动企业开发多合一将会面临不同车型的平台化、通用化和适配问题,产品一旦定型,调整困难。

多合一未必就比三合一好,事实上,电驱动系统的好坏不能用简单的多部件整合判断。 多合一的使用场景或许更适用A级小车,或者是一台MPV,这种车型不需要太过强劲的动力性能,却对空间有更高的要求。

无论几合一的电驱系统,最终目标都是通过高度集成的方式来节省空间和重量,提升整体效能,重点是如何在技术和成本间达成平衡。

good