作者近期通过对特定拉煤场景进行现场调研服务,总结一点心得,以窥燃料电池牵引车在客户中的几个关注点。供大家了解客户、设计产品、规划产品,希望有所帮助。

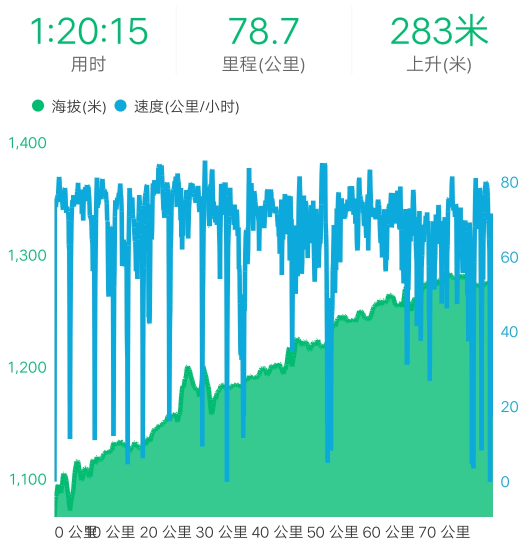

产品使用场景描述:6×4牵引车,标载拉煤倒短。空载去煤场,上坡。满载去煤化工,下坡。110kw燃电系统,100kwh电池。平坦国道,单趟75km左右。

现场调研和跟车运行时,从客户需求、产品设计和规划方面思考总结几点个人想法。

- 客户的真实需求是设计的第一准则,充分了解客户对产品的真实需求能减少很多误会和产品设计风险。该客户买车的目的是支持国家碳中和战略和氢能发展规划,并与当地政府联合开展氢能示范运行,为后期整车代理销售做前期的经验积累和市场准备。结合当地氢能资源丰富,客户对燃电车的动力和可靠性要求很高,现阶段客户对能耗并不关心。为了保证运煤的时效性,车辆必须具有高可靠性和动力性,不能在运煤过程中出现抛锚、亏电、缺氢等事故出现,影响运煤效率。所以车辆在前设计时一定要保证电堆的可靠性,不要出现电堆冷却故障,等离子水失效报绝缘故障,氢气泄露异常等影响车辆运行。司机在停车等货时一直开启空调或者暖风,对车辆的空调系统可靠性要求高。切记公司产品在未真正了解客户的需求时,凭自己的经验设计产品或者销售产品。

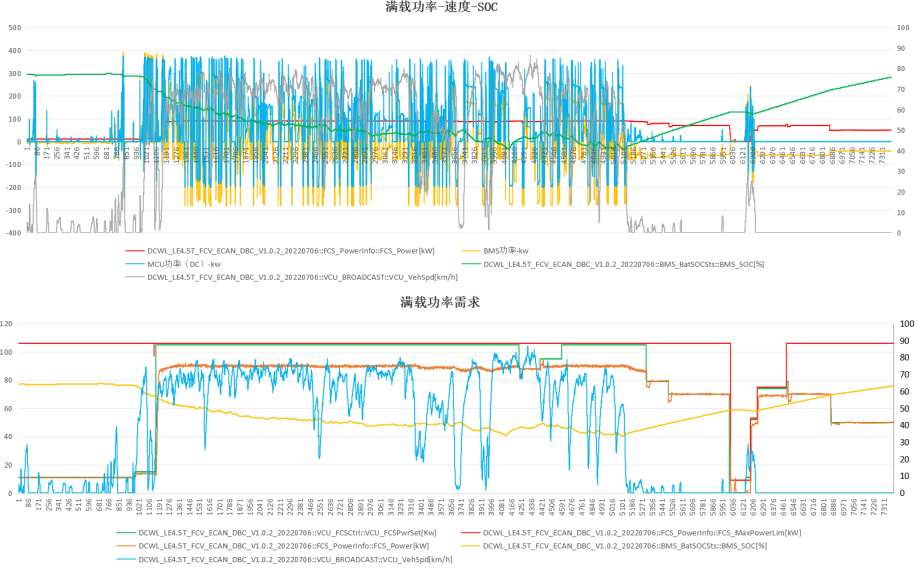

- 结合下图采集的数据并分析,可以发现几个有意思的点。

1)无论车辆高速运行还是满载运行,燃电系统输出功率始终小于VCU请求的功率,最大差10kw以上。这和运行场景的海拔、路况、司机开车习惯、能量回收策略、混动控制策略、整车和电堆标定数据等关联极大。特别是海拔高度,对电堆的实际输出功率影响很大,大家在设计时一定要关注海拔和电堆的功率关系,另外要关注电堆供应商实际能标定实现的输出功率。不要被电堆技术参数带偏,为电池电量下降过快的主要原因。

2)电堆都采用当下主流的配置(110kw),但是遇到实际使用场景时(整车功率需求370kw以上),即便电堆的控制策略(目前主流的跟随功率控制策略)再好,也不能满足整车的实际功率需求,需要电池提供额外功率。再好的策略,在这种常见的使用场景下,在这种硬性的功率需求下,没有一点优势而言。电堆功率不能满足高速大功率需求,就只能眼巴巴的看着电池SOC降低,带来限工停车的风险。所以,针对这种场景的设计,尽量把电堆的功率提高或者把电池能量提高(电池能量提高可能性很小,受限于整车布置和重量成本)。比如现在行业在推的200kw~300kw以上的电堆,也许是很好的解决方案。

3)低速、红绿灯较多路段,燃电系统能够给电池充电。所以如果客户车辆运行在50km/h车速以下,红绿灯较多的路段时,110kw的电堆还是能够满足运行需求的,可以使电池能耗基本保持平衡。

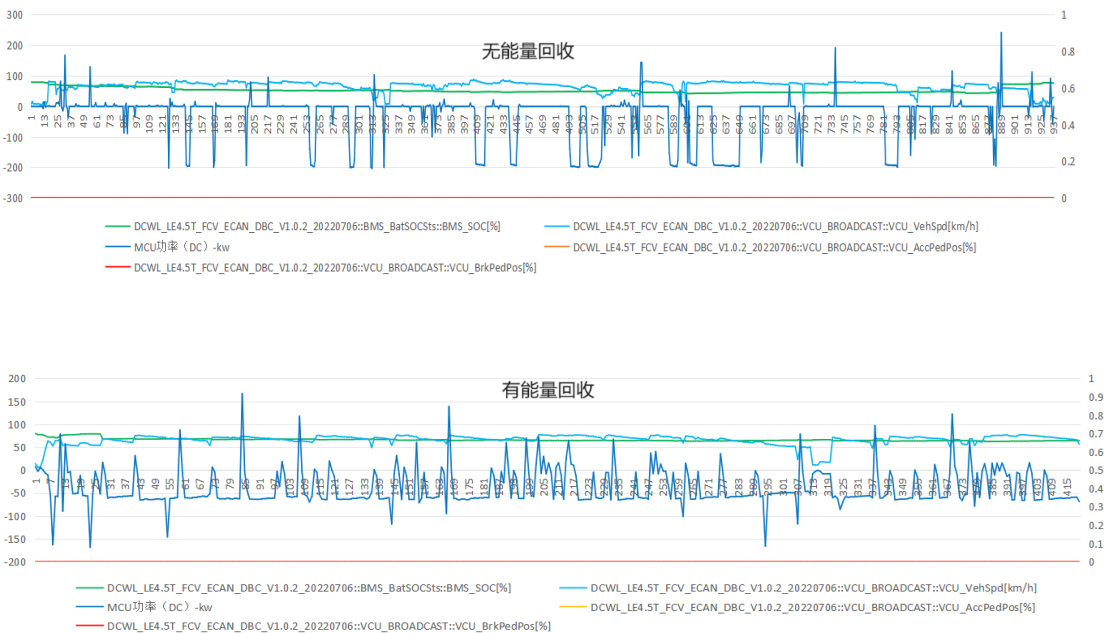

4)滑行时有能量回收,对于低功率电堆和小能量电池是有好处的。下图实际采集数据中MCU的功率输出在有无能量回收中体现很明显,这个也对整车电池SOC和电堆的运行有很重要的影响。保证车辆有长时间的动力输出而不会因为电池SOC低而限工停运。

3、产品规划前期,一定要明确产品客户需求,未来产品的运行场景,做好产品调研,明确产品的关键性能参数。为产品设计提供最基础的输入需求,有多方案设计和选择。评估客户与产品的使用关注点,有舍有得设计。

以上是个人的心得,希望对大家有所帮助!!

很好

燃料电池有意思

谢谢分享