锂电池涂布工艺及关键控制点

一、什么是锂电池涂布

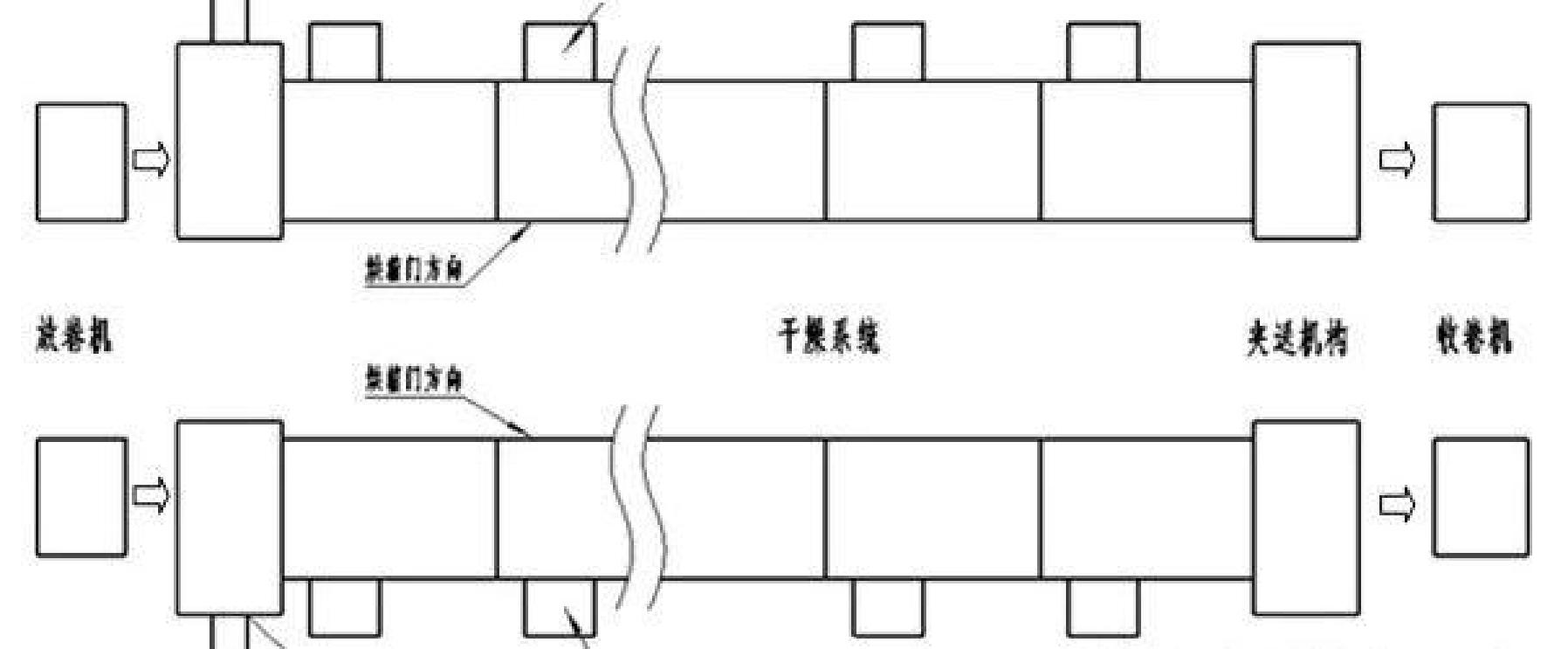

所谓涂布就是指糊状聚合物、熔融态聚合物或聚合物溶液涂布于薄膜上制得复 合膜的方法,对于锂离子电池而言,涂布基片(薄膜)是金属箔,一般为铜箔或者铝 箔。 整个涂布过程就是从基片放入涂布机(称为放卷)到涂布后的基片从涂布机中出 来(称为放卷)的若干连续工序。其整个流程为:放卷→接片→拉片→张力控制→ 自 动纠偏→涂布→干燥→ 张力控制→ 自动纠偏→ 收卷。 “张力控制”和“ 自动纠偏”并不 是独立的工序,而是介于两个工序之间的辅助手段,它是由涂布机设置好的,张力 控制与自动纠偏的精度反映出涂布机的质量。

二、涂布机的工作方法及步骤

1 、铜/铝箔由放卷装置进入涂布机;

2 、基片的首尾在接片后连接成连续带;

3 、连续带由拉片装置送入“ 张力控制”和“ 自动纠偏”装置,然后进入涂布装置;

4 、涂布阶段:极片浆料在涂布装置按预定涂布量和空白长度分段进行涂布;

5 、干燥:涂布后的湿极片送入干燥道进行干燥,干燥温度根据涂布速度和厚度而 设定;

6 、成型:干极片再经过“ 张力控制”和“ 自动纠偏”后成型、收卷。

三、影响锂电池正极极片涂布性能的因素或者参数

1 、放卷和收卷直径;

2 、有效辊面宽度和最大涂布宽度;

3 、涂布方式与速度;

4 、涂层厚度与精度;

5 、纠偏精度;

6 、干燥温度。

四、专业术语

专业术语——容量设计

电池设计容量=涂层面密度×活物质比例×活物质克容量×极片涂层面积

其中,面密度是一个关键的设计参数,主要在涂布和辊压工序控制。压实密度不 变时,涂层面密度增加意味着极片厚度增加,电子传输距离增大,电子电阻增加, 但是增加程度有限。厚极片中,锂离子在电解液中的迁移阻抗增加是影响倍率特性 的主要原因,考虑到孔隙率和孔隙的曲折连同,离子在孔隙内的迁移距离比极片厚 度多出很多倍。

专业术语——N/P 比

负极活性物质克容量×负极面密度×负极活性物含量比÷(正极活性物质克容量×正 极面密度×正极活性物含量比)

从安全使用角度对于负极类电池 N/P 要大于 1.0 ,一般 1.06~1.1 ,主要为了防止 负极过快、不可逆析锂。实际设计时还要考虑工序能力,如涂布面密度偏差。但

是,N/P 过大时电池会不可逆容量损失,导致电池容量偏低,电池能量密度也会 对应降低。而对于钛酸锂负极,采用正极过量设计,电池容量由钛酸锂负极的容量 确定。正极过量设计有利于提升电池的高温性能:在正极过量设计时,负极电位较 低,更易于在钛酸锂表面形成 SEI 膜。

五、控制点分解——涂布机结构模块示意(双层结构类似) :

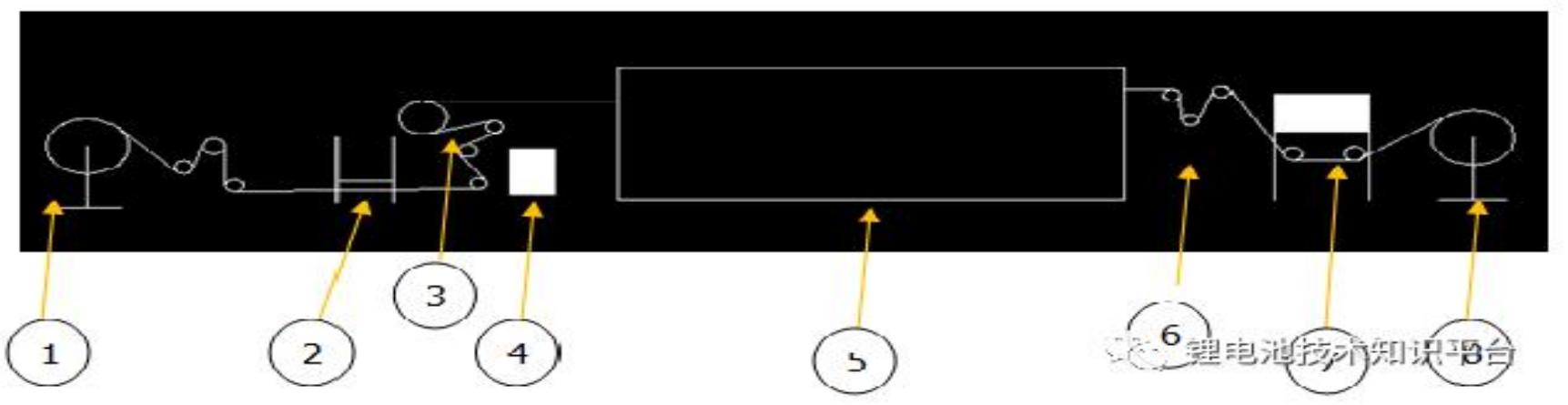

①放卷机构(含放卷纠偏)②操作平台③模头(转移式、挤压式)④过程纠偏(视 觉检测+纠偏本体)⑤烘箱⑥收卷预纠偏⑦面密度测试仪⑧收卷机构

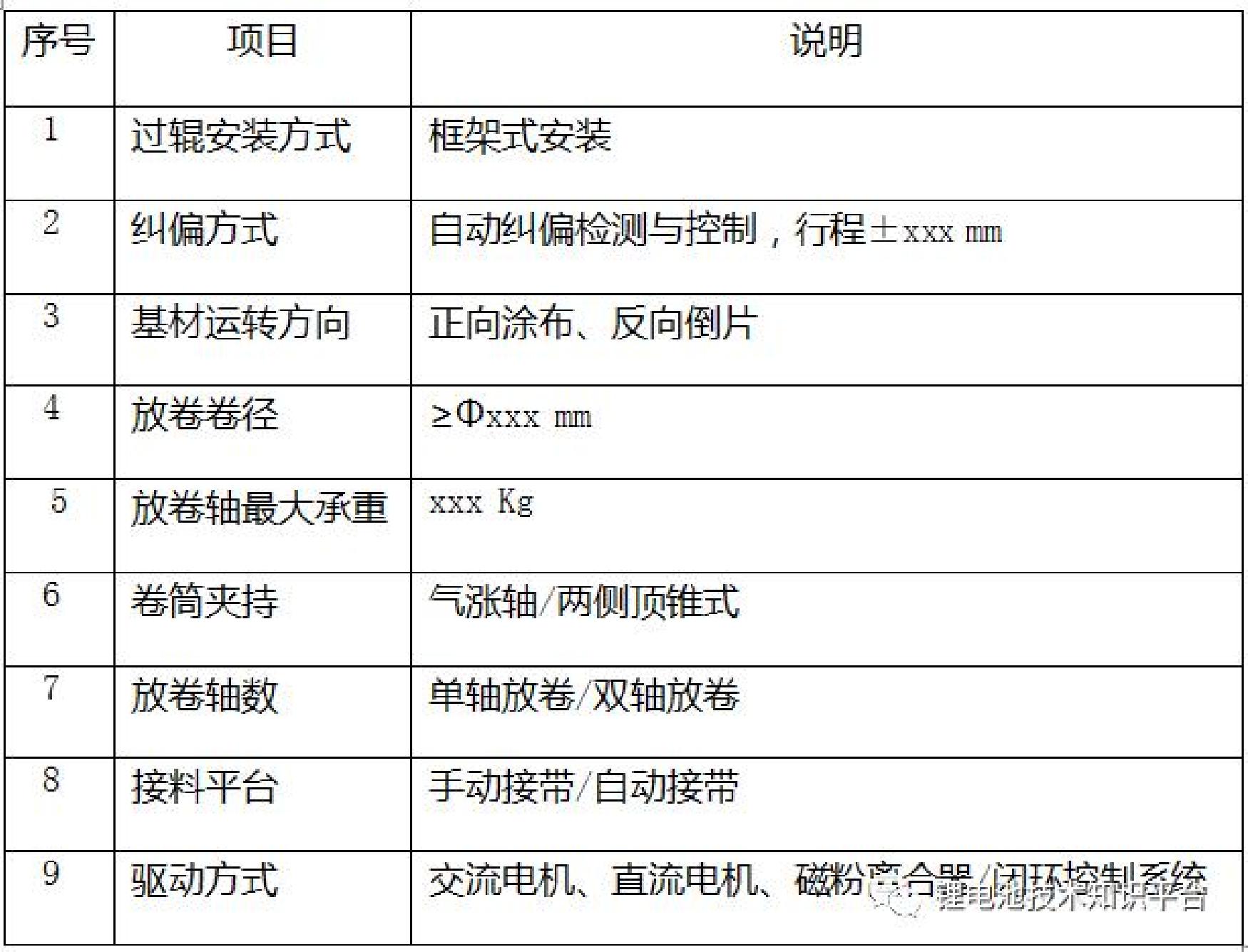

控制点分解——放卷机构

放卷机构由放卷轴、过辊、接带平台、张力控制系统、放卷纠偏系统等组成。基 材自放卷轴开卷后,经由过辊、接待平台以及张力检测辊后进入涂布头机构前这一 段区域、基本参数如下:

控制点分解——操作平台

设备人员全面操作涂布机、监控设备运行状态、调节机台参数、控制过程稳定

性、中控指导等等一系列生产活动的区域,起到对应于汽车的驾驶室、火车的操控 室、轮船的调度室、电脑的 CPU 等功能。

控制点分解——模头(结构上有转移式模头与挤压式模头之分、控制上分区线性 马达控制有待深入)

【1】转移式模头

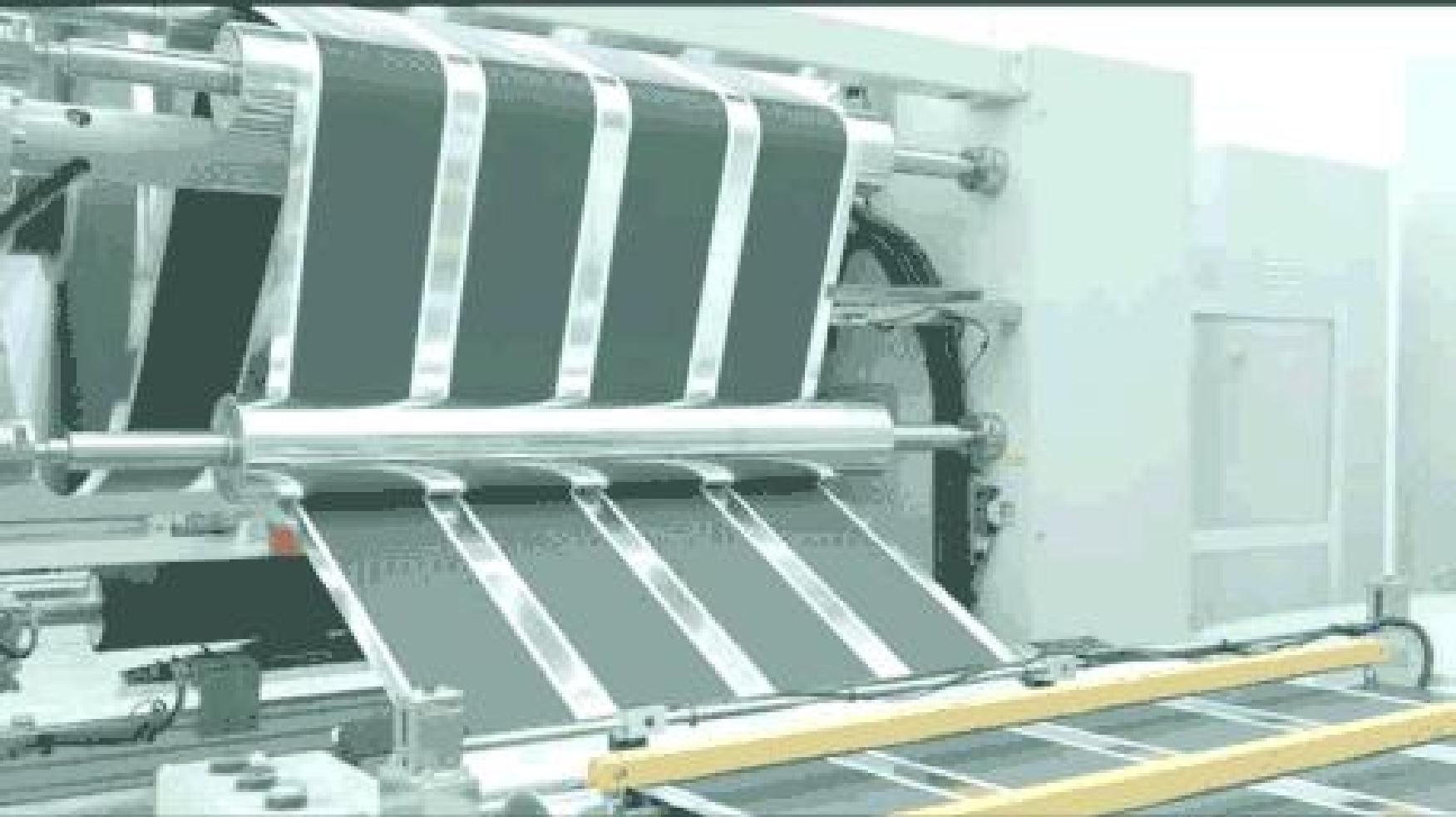

作为应用较早较广泛的涂布技术,其由料槽、涂布辊、刮刀辊、背辊、驱动电

机、减速机、精密轴承及高性能的气动元件等组成;工作时涂辊转动带动浆料,通

过调节对应刮刀间隙来调节浆料转移量,并利用背辊和涂辊的配合转动将浆料转移 到基材上,通过调节参数来实现连续涂布、间隙涂布等工艺。大致过程如下所示。

a) 涂布辊转动带动浆料通过计量辊间隙、形成一定厚度的浆料层、同时控制削薄

b)一定厚度的浆料层通过方向相对的涂辊与背辊转动转移浆料到箔材上形成涂层 【2】挤压式模头

挤压式涂布作为一种精密的湿式涂布技术,工作时浆料在一定压力、一定流量下 经过过滤装置、传送装置后沿着涂布模具的缝隙挤压喷出而转移到基材上。相比其 它涂布方式具有很多优点,如涂布速度快、精度高、湿厚均匀、涂布系统封闭,在 涂布过程中能防止污染物进入,浆料利用率高、能够保持浆料性质稳定,可同时进 行多层涂布等等优点。并能适应不同浆料粘度和固含量范围,与转移式涂布工艺相 比具有更强的适应性。

区别于转移式涂布机要形成稳定均匀的涂层需具备以下几点:

• 浆料性质稳定(匀浆性能良好) ,不发生沉降,粘度、固含量等变化可控。

• 浆料上料稳定能实现稳定的流体控制状态。

• 涂布工艺在单卷涂布期间,在模头与背辊之间形成稳定的流场。

• 走箔稳定,不发生走带滑动、严重抖动和褶皱

• 优良的低速、中速、高速控制区间

控制点分解——过程纠偏(国内新升起应用产业)

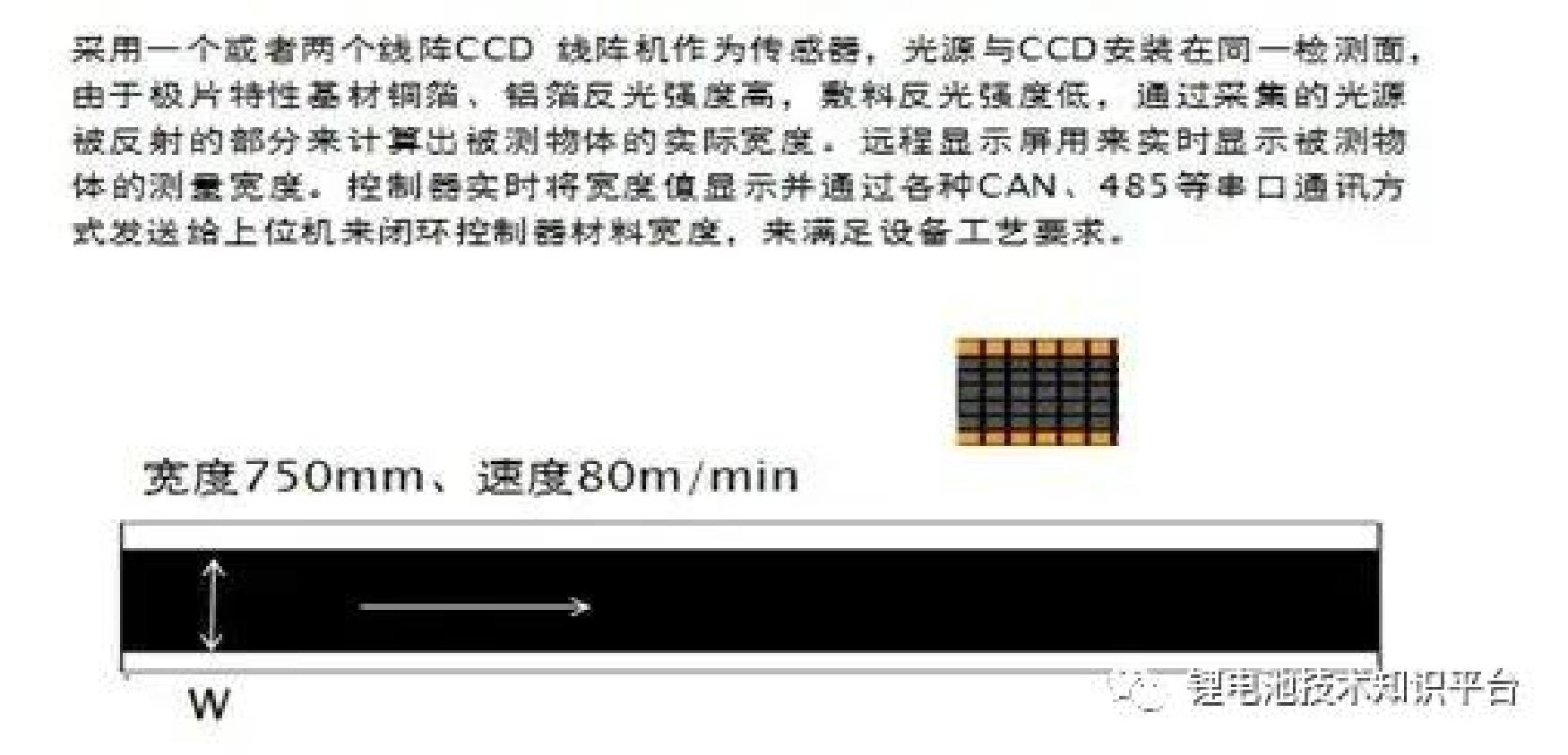

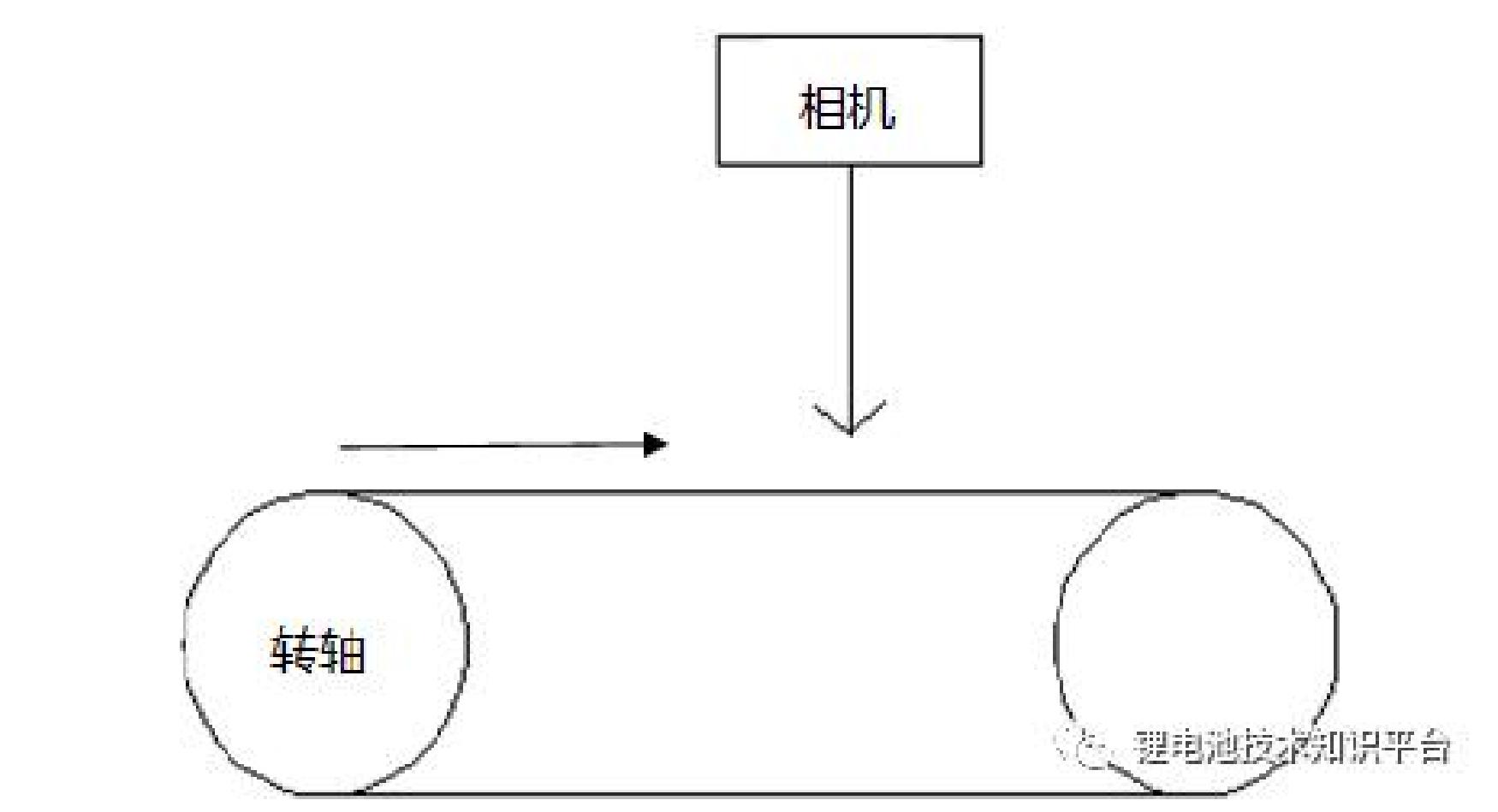

对应当下涂布机速度越来越高、从最初 15m/min 、25m/min 到 50m/min、

80m/min 等,从最初的单层涂布模式到越来越多的双层涂布模式,变化带来的是过

程控制的难度增加、正反面对齐控制难度的增加, 目前检测模式一般有线扫与面阵 相机之分。

其测量原理为:

对应在高速连续运作场合下,面阵相机已不适合来连续取图测试,而此时通过连 续的一行行动态取图再拼接成一幅幅图片正适合此类应用场合来使用:

特别的现今追求高效率的背景下涂布机一出多情况下模头越做越宽,从 750-

>950->1200->1600……(汽车厂商车型尺寸为需求根源——>pack 尺寸——>模组 尺寸——>电芯尺寸——>极片尺寸——>涂布尺寸——>涂布机尺寸),此时靠人 工检测已经不具备现实意义,且在节能生产上也离不开视觉检测,对应线扫相机的 检测优势脱颖而出:

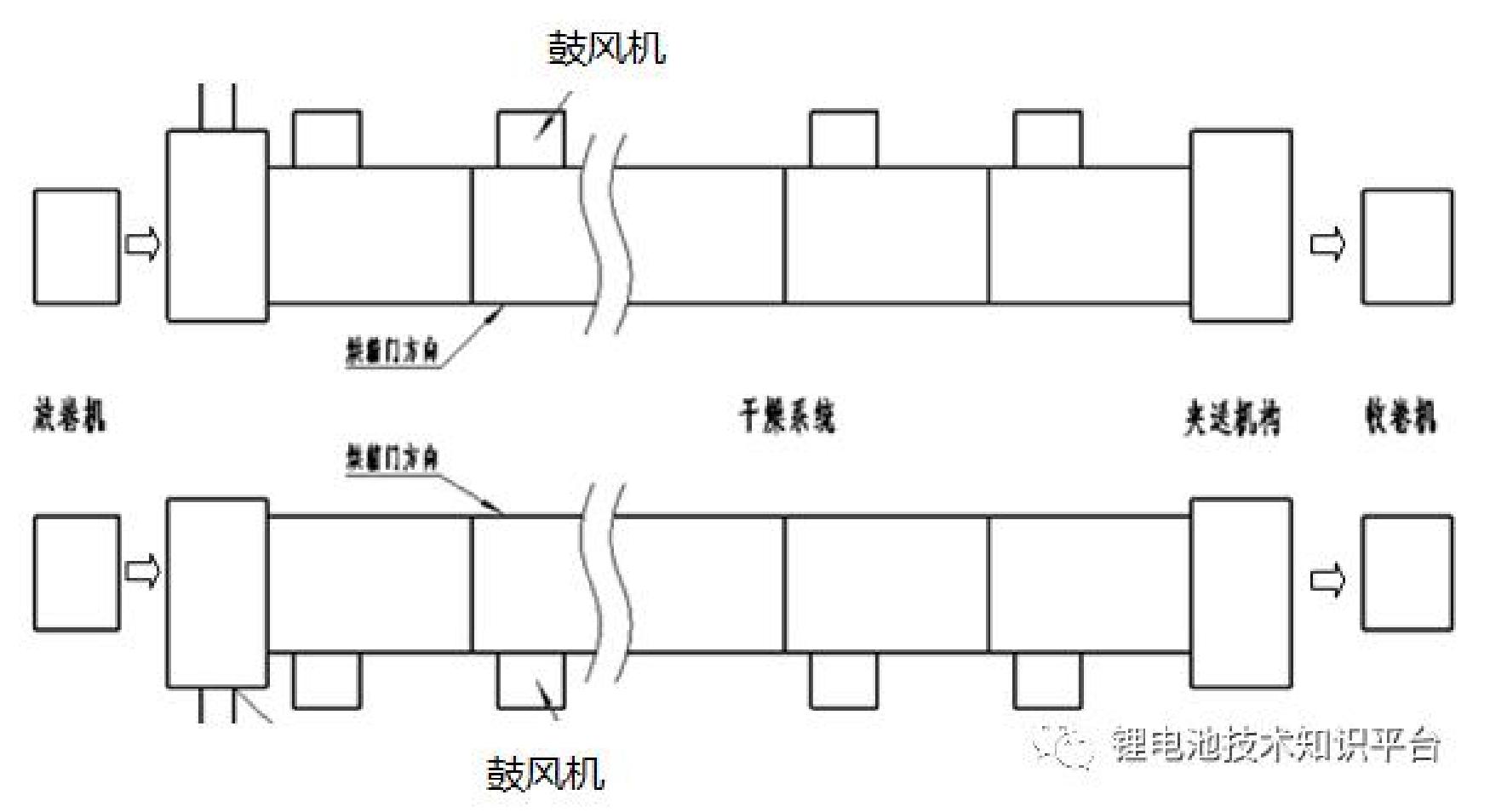

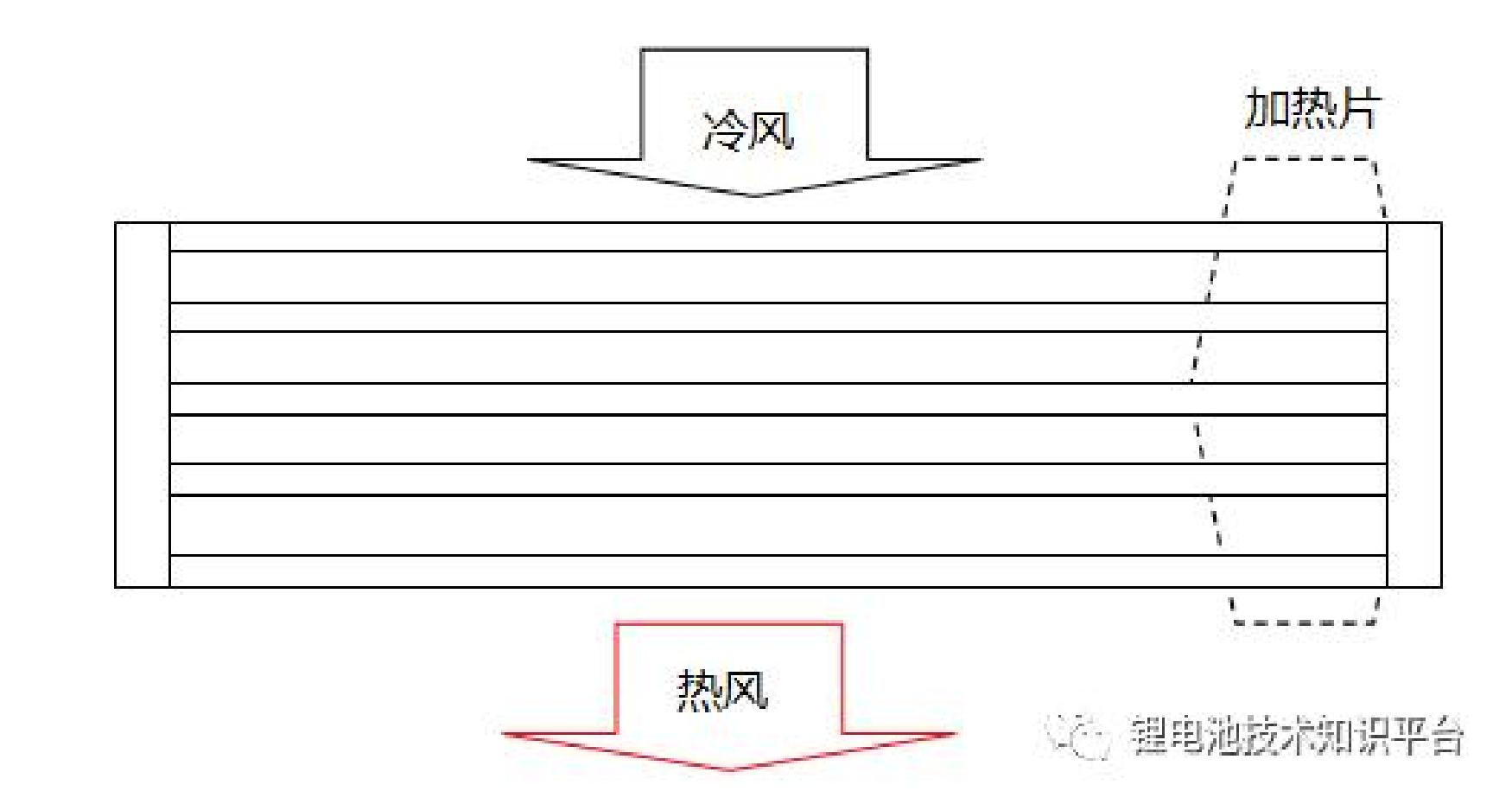

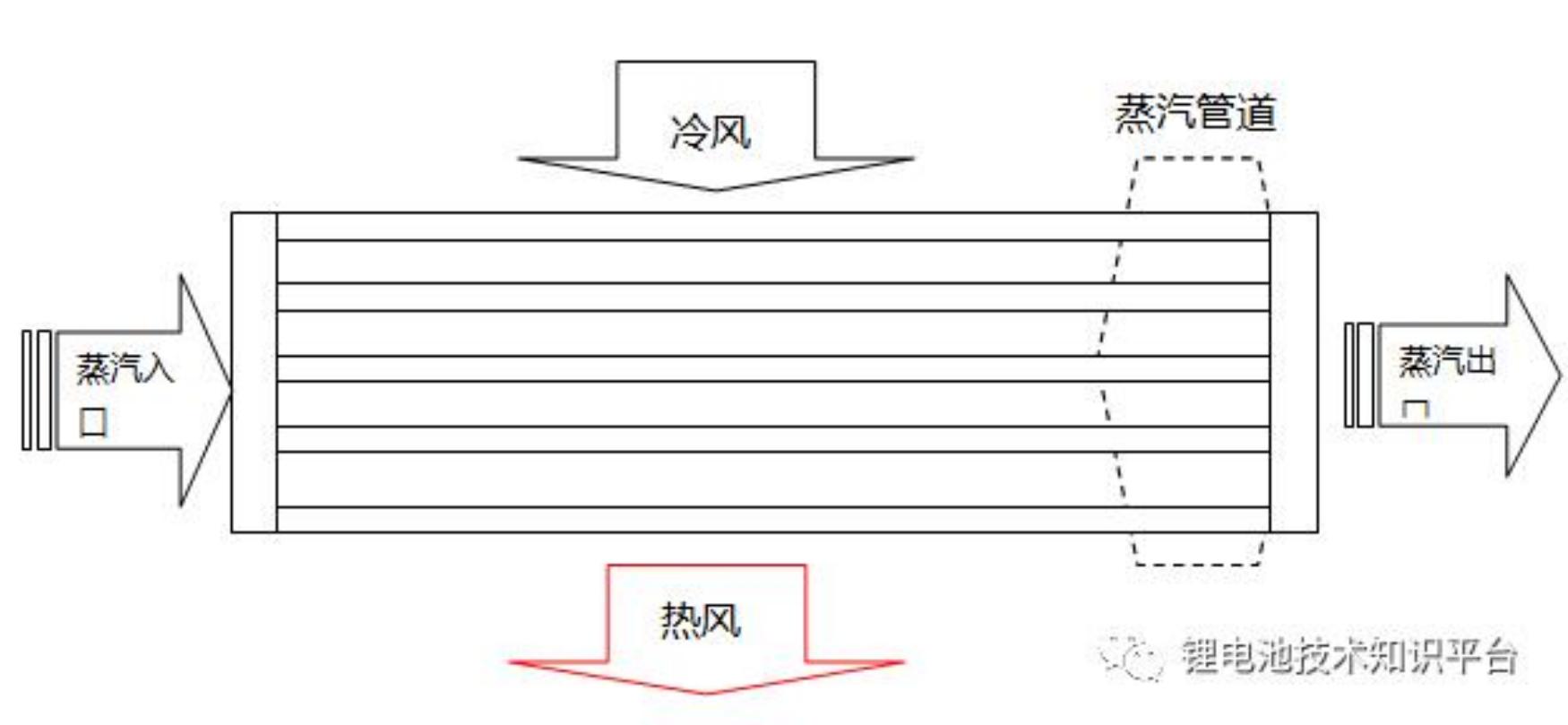

控制点分解——过程烘烤

涂布工序是锂电池成型生产过程中的关键工序、而烘烤成型为涂布工序上关键节 点;涂布极片的掉粉、烤焦、烤不干、压实密度不达标、溶剂挥发不一致、浆料与 箔材粘结力不够等异常的出现都与烘烤的好坏有直接关联。

从原理上来讲,烘烤是将外部的热量传导到锂电池极片的过程、是一个能量输入 输出的过程、是完成热交换的过程;对应的加热介质有热风(电加热、蒸汽加热、

导热油加热) 、红外、微波(严格意义属于波传导热) ,对应市面上常用涂布机类型 也有以上几种;锂电生产厂家在时间购买时综合评估产品类型、产品数量、停机时 间、维护成本、更新换代等因素后选出最适合自身实际的设备。

👍

感谢分析

感谢分析

谢谢分享

非常棒