铜排螺栓连接作为仍广泛应用的电气连接方式,接触电阻极其重要,决定了使用寿命和系统可靠性。

今天将围绕连接电阻如何影响使用寿命展开,从接触效率与寿命的关系、接头失效判断、老化机理、失效过程等方面,系统讲解铜排螺栓连接失效。

一、连接电阻效率与寿命的关系

前文介绍过连接电阻效率,又称为接头性能系数是衡量接头质量、决定使用寿命的关键参数。

1、性能系数(连接效率) k

性能系数(k)指接头电阻(Rj)与等长无接头铜排电阻(Rc)的比值,即:

k = Rj / Rc

2、k 值与寿命关系

Ghareeb Moustafa的文章Studies on mechanical contact devices for bolted Bus-Bar connections中描述:

k 值与寿命存在如下关系:

稳定区间(k≤1.5):初始 k≤1.5 时,铜排连接可实现25-30 年设计寿命。此时电流分布均匀,功率损耗小,无局部过热风险,可避免老化恶性循环;

最优区间(0.63≤k≤1.33):符合 DIN 标准德国工业标准 (德国工业标准 DIN 43 670/12.75,1975 年),在此区间内,接头电阻接近没有接头的铜排,导电效率较高。

二、接头失效量化

除初始 k 值外,在使用过程中,电阻的增长速率是判断寿命是否进入失控阶段的另外一个重要指标:

在Paul G. Slade 文章中 Bus Bar Bolted Connections Reliability and Testing中,进行了母线接头的可靠性测试。

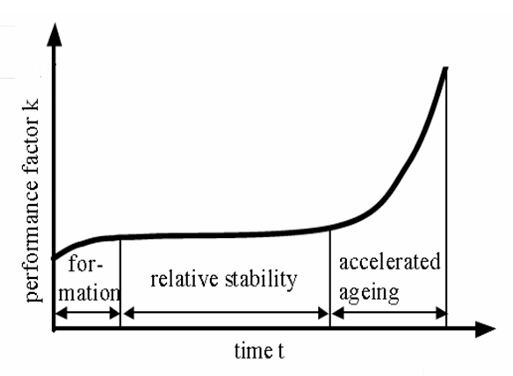

当铜 – 铜接头接触电阻增加到初始值的 2 倍时,大概运行 10⁵小时(≈11.4 年)后,电阻会进入快速增大期,失效趋势加速;

母排将面临局部温度骤升、高压电弧、绝缘烧毁等热失控风险。

以上是特定铜排、螺栓之间的一个测试,只供大家定性参考。

三、铜排连接老化机理

铜排螺栓连接寿命衰减,实则是由机械与环境因素共同作用下,形成高温 – 高电阻的老化循环。

1、机械因素:

材质不匹配(如钢螺栓与铜排):会因为热膨胀系数差异产生应力,加速接触界面的变形;

载荷不足(螺栓扭矩不够):接触压力降低和高电压会进一步加剧电流集中,缩小了有效的接触区域;

微位移与微动腐蚀:设备振动、温度循环引发接头的微小位移,金属表面摩擦产生氧化碎屑,形成微动腐蚀层,阻碍电流的传导。

2、环境因素:

外界的硫化物、湿度等在接触面形成腐蚀;

铜与螺栓材质生成脆性的金属化合物;

长期应力与高温导致铜排蠕变;

大电流焦耳热加速氧化,与高温形成高温 – 高电阻循环,老化加速。

四、母排接头失效过程

1、初步失效

首先接触区域面积逐渐减小、造成接触电阻逐渐增大;

从而接触区域温度升高、高温加剧了接触区域的劣化,导致接触电阻进一步增大;

2、系统性失效

接触电阻增大到一定程度后引发失控式温度升高,这样可能出现材料熔化。

材料熔化后在接触面就会出现间歇性接触,高低压情况下可能导致拉弧;

电弧与其他导体或接地体绝缘距离不足,就会发生闪络,甚至引发火灾;最终损坏系统。

总结:

今天文章提出了一些铜排栓接可靠性定量分析的方法,大家还有什么好的方法,可以在留言区或者进群讨论!

本篇文章来源于: 新能源安全技术