锂离子电池在循环过程中的膨胀力对电池循环性能有极其重要的影响。在对电池 进行循环测试时,为了消除电池在充放电循环时由于产气或者极片膨胀带来的负面 影响,通常会将电池两侧采用夹板进行加压固定。不同的夹板以及固定方式,对电 池的循环产生的影响不同,有的加压方式不但不会提高电芯循环寿命,反而会引发 析锂等负面效应,从而降低电池的使用寿命。

本文以力神 LP2714897-50Ah 电芯为研究对象,研究了采用不同测试夹板对电池 循环性能的影响,并且通过 SEM、ICP 、XRD 等分析手段从形貌、元素、结构等角 度对循环 EOL 的负极片进行研究,分析了采用普通铝制夹板导致循环衰减快的原 因。该结果对于提升单体电池循环性能,提升模组中单体电池的受力均匀性,从而 提升模组乃至系统寿命具有指导意义。

1 实验部分

1.1 电池制备

本实验所用原材料为本公司商品化锂离子电池制备所用材料。

按照 NCM 三元正极、粘结剂 PVDF 和导电剂按照质量比 95:2 :3 混合,加入 N-甲基吡咯烷酮 NMP,按照本公司生产工艺进行匀浆、涂敷、碾压、分切,获得 正极片。

将人造石墨、导电剂、羧甲基纤维素钠 CMC 和丁苯橡胶 SBR 按照质量比 96:1: 1 :2 混合,以水为溶剂,按照本公司生产工艺进行匀浆、涂敷、碾压、分切,获 得负极片。

将正、负极片与隔膜按照本公司生产工艺,制成额定容量为 50Ah 、型号为 LP2714897 的方型铝壳电池。电解液采用 LiPF6 基电解液。

1.2 电池测试与分析

电池的常温循环性能均采用美国 Arbin 电池测试仪进行测试。测试流程如下: 1C 恒流充电至 4.2V ,转恒压充电至 0.05C 截止;休眠 30min;1C 恒流放电至2.8V 。在循环过程中隔每 200 次循环测试 50%SOC 状态下的直流内阻 DCIR ,监测 DCIR 的变化。

极片表面形貌使用扫描电子显微镜进行观察。采用X 射线衍射仪进行材料结构 分析。采用电感耦合等离子发射光谱仪进行元素含量分析。

2 实验结果与讨论

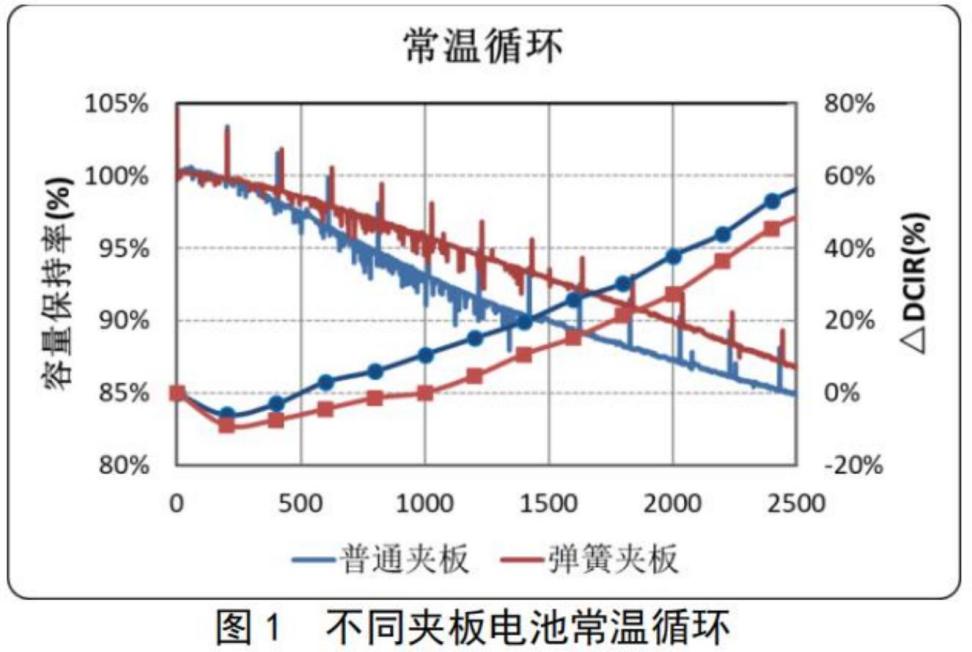

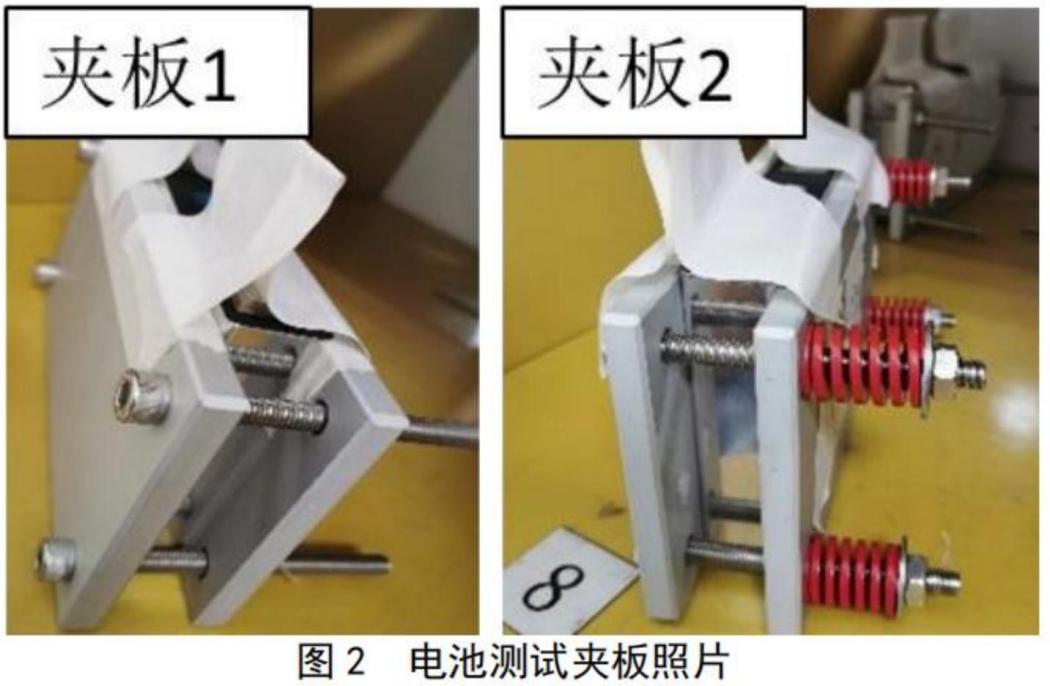

图 1 为电池分别采用普通铝制夹板(夹板 1)和弹簧夹板(夹板 2)在室温下 1C 充电/1C 放电的循环性能容量保持率曲线,不同类型测试夹板装置照片见图2。

从图 1 可以看出,两种夹板电池在前 300 次循环容量保持率一致,300 次 循环以后,采用夹板 1 的电池循环发生了分叉,2500 次循环后,采用夹板 1 的电 池容量保持率为 84.95% ,而采用夹板 2 的电池容量保持率为 86.71% ,且采用夹 板 2 的电池直流内阻增长要明显低于采用夹板 1 的电池。

DCIR 增长方面,在整个循环寿命期间,采用夹板 2 的电池在循环中 DCIR 增 长值均低于采用夹板 1 测试的 DCIR 值,表明采用带弹簧的夹板在整个循环寿命期 间可为电芯循环过程中的膨胀提供空间,释放电池内部应力,提升循环性能。

对采用夹板 1 和夹板 2 循环 EOL 电池的电压及交流内阻进行测试,测试结果 见表 1 ,从表中数据可以看出采用夹板 1 的电池内阻要远高于采用夹板 2 的电池,与图 1 中直流内阻增长结果一致。

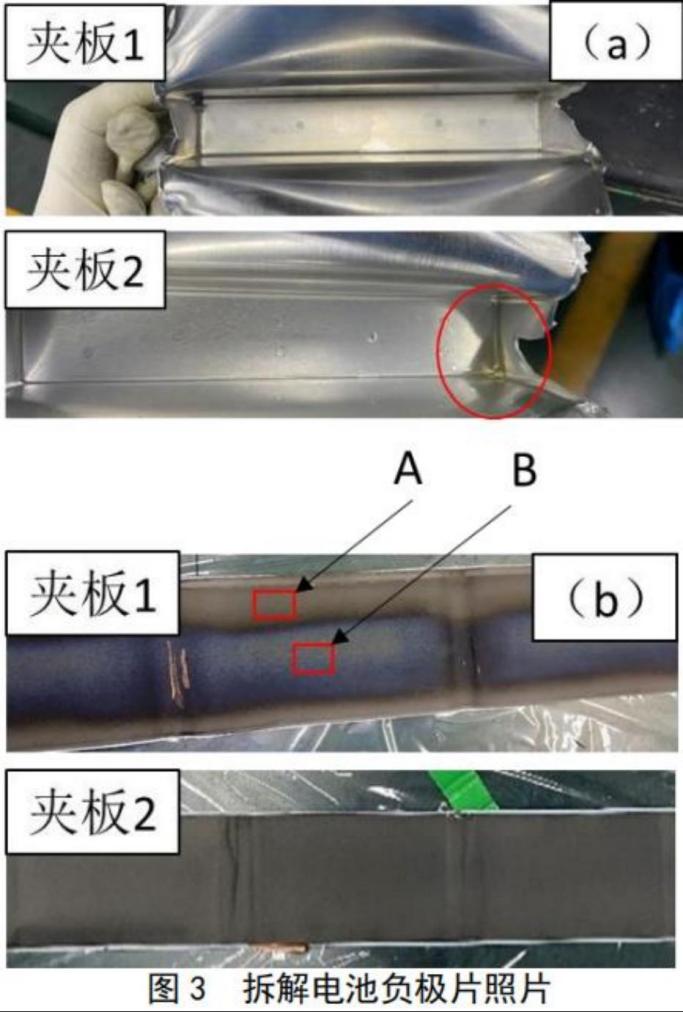

将循环后的两支电池在干燥间中进行拆解分析,拆解之后的照片见图 3 。其 中图 3(a)为拆解后电池壳内电解液残留情况,可以看出,采用夹板 1 的电池壳 底无电解液残留,采用夹板 2 的电池壳底仍有少量电解液残留,且电解液颜色较 为清澈透明,表明在循环过程中,夹板 1 在无法释放内部应力的条件下,在应力 作用下,正负极材料更容易损失较多的容量,并且产生更多的副反应产物。

图 3(b)为拆解后负极片照片,从图中可以看出,采用夹板 1 的电池负极片 表面颜色不均匀,上下边缘颜色比较浅,呈灰色,而中间颜色较深,呈深蓝色;采 用夹板 2 的电池负极片表面颜色则较为一致,极片状态较好。这是由于电池在循 环过程中由于副反应产气,极片膨胀等电池厚度发生鼓胀,采用普通铝制夹板,电池受挤压,且随着产气越多,挤压力越大,导致中间极片受力较大,锂离子嵌入脱 出速度快,而边缘受力相对较小,锂离子嵌入脱出速度慢,所以中间颜色较深,边 缘颜色较浅。而采用弹簧夹板,电池膨胀后有缓冲空间,受力比较均匀,边缘和中 间锂离子脱嵌速度一致,所以极片表面颜色也较为均匀。

为了进一步分析对图 3(b)中极片 A 、B 两个颜色不同的区域进行形貌、结 构及元素分析。因此进行了 SEM、ICP 及 XRD 表征。

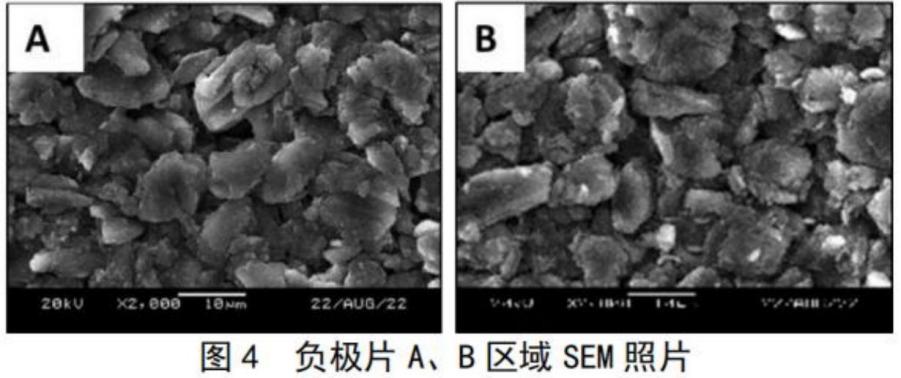

图 4 为 A 、B 两个区域的 SEM 照片。从图中可以看出颜色较浅的边缘 A 区域 材料表面相对较为光滑,呈完整的均匀片状,而颜色较深的中间 B 区域材料破碎 程度更大。这是由于电池在循环过程中产气,极片以及电池发生鼓胀,采用普通铝 制夹板,电池受挤压,且随着循环过程产气越多,挤压力越大,并且无缓冲空间, 导致正负极处于机械应力紧张状态,结构坍塌,最终导致颗粒破碎。

这也从侧面说明了图 3 中使用夹板 1 电池无残液,而使用夹板 2 电池有残液 是由于夹板 1 的电池受力过大,颗粒破碎,导致 SEI 膜破裂,电解液渗入,不断 消耗电解液,重新成膜,导致循环过程中采用夹板 1 的电池直流内阻增长较大,如图 1 所示。

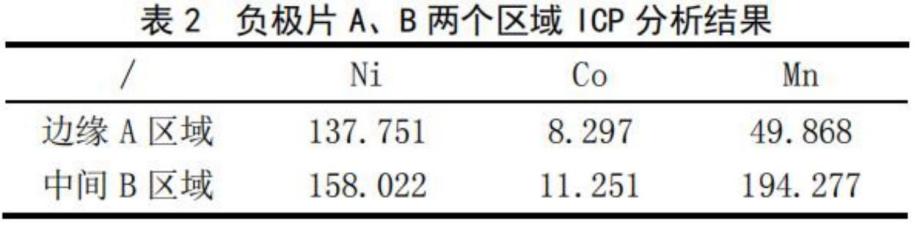

锂离子电池正极材料在充放电过程中会发生金属元素溶出的现象,溶出的金属 元素会随着电解液进入到负极并沉积于负极极片表面。利用电感耦合等离子体发射 光谱仪(ICP)分别对负极片 A 、B 区域负极石墨中过渡金属 Ni、Co 、Mn 含量进 行定量分析,表 2 为 A 、B 两个区域元素含量分析,A 、B 区域中的过渡金属元素 Ni 、Co 和 Mn 均有不同程度的溶出,累积在负极石墨中,其中 Mn 溶出量较大,Ni 次之,Co 最少。

但是中间 B 区域 Ni 、Co 、Mn 三种金属元素溶出均高于边缘 A 区域,且中间 B 区域 Mn 元素含量要远高于边缘 A 区域,中间位置 Mn 溶出更为严重,可能由于压力加剧了John-Teller 效应的晶格畸变,导致 Mn 离子的溶出加剧。这也解释了 在负极片中间区域颜色发蓝是由于 Mn 溶出造成的。

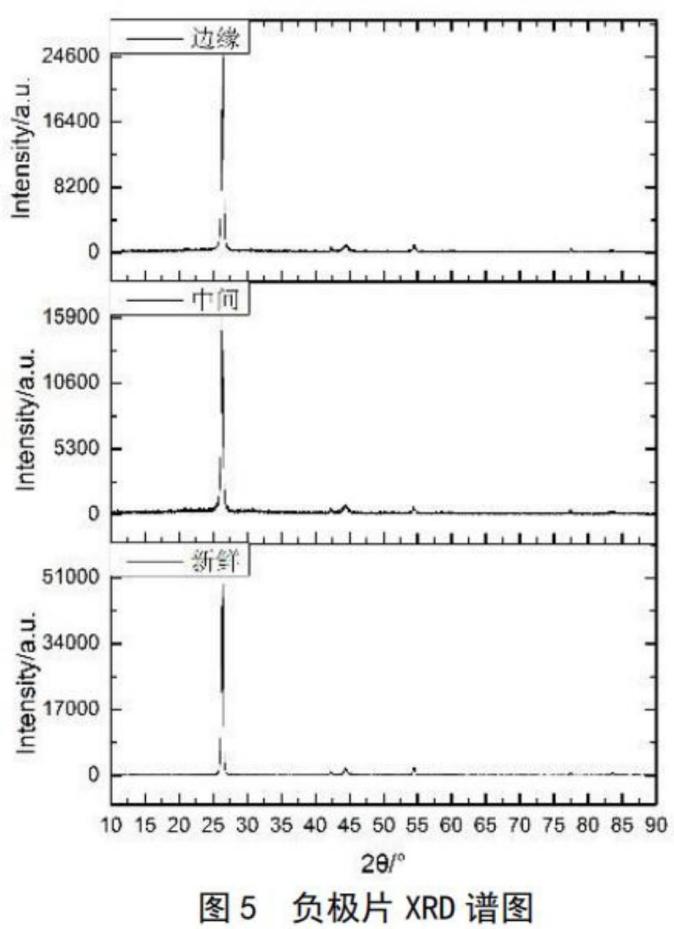

对 A 、B 两个区域进行 XRD 测试及分析,与新鲜极片的 XRD 结果进行对比, 结果见图 5 。从图 5 的 XRD 谱图可以看出,样品的特征峰出峰位置以及峰强度都 与 PDF 卡片 Graphite-2H 完全一致,循环后没有新相的生成,A 、B 区域 XRD 衍 射峰均有不同程度的宽化且峰强降低。但是边缘 A 区域衍射峰强度明显要强于中 间 B 区域,表明中间区域相对边缘区域材料失效更严重。

利用 JADE 软件对测试的 XRD 谱图进行负极参数的计算,计算结果如下表4 ,从表 4 的分析结果可以看出,循环后极片 XRD 衍射角均向低角度偏移,中间 B 区域衍射角向低角度偏移更大,层间距变得更大,证明中间位置锂离子嵌入较多, 在宏观上表现为石墨片层的脱落;同时由于中间 B 区域受力较大,结构破坏,导 致衍射峰强度降低,衍射峰宽度变大。晶胞参数 a 和 c 均减小,在宏观上表现为 石墨片层的脱落。

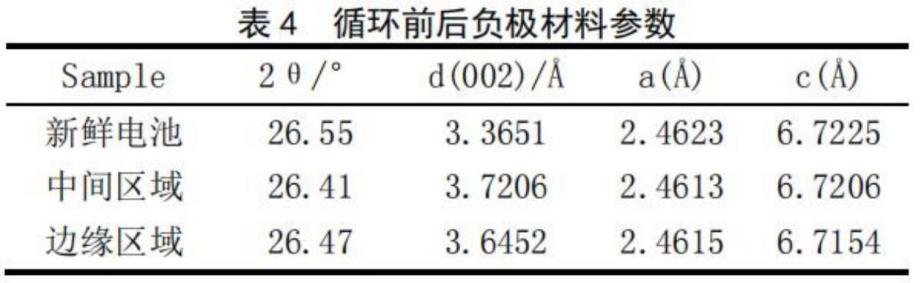

为了验证夹板对正极中间及边缘形貌及循环性能的影响,我们对新鲜及采用 夹板 1 循环后的正极片进行 SEM 测试,如图 6 所示。从图中我们对比发现:循环 后中间和边缘区域均发现小颗粒大部分出现裂痕,甚至有部分出现完全粉碎至微粉。一方面会增加电池的自放电,另一方面将减小颗粒之间的有效接触面积,极大 地影响了电导性和锂离子的传输,从而增大循环中的阻抗。大颗粒基本和循环前表 面形貌类似,这是由于二次颗粒内部紧密性好不易碎裂,要想观测大颗粒内部形貌,需要进行 Ar 离子抛光观察内部形貌有没有裂纹。

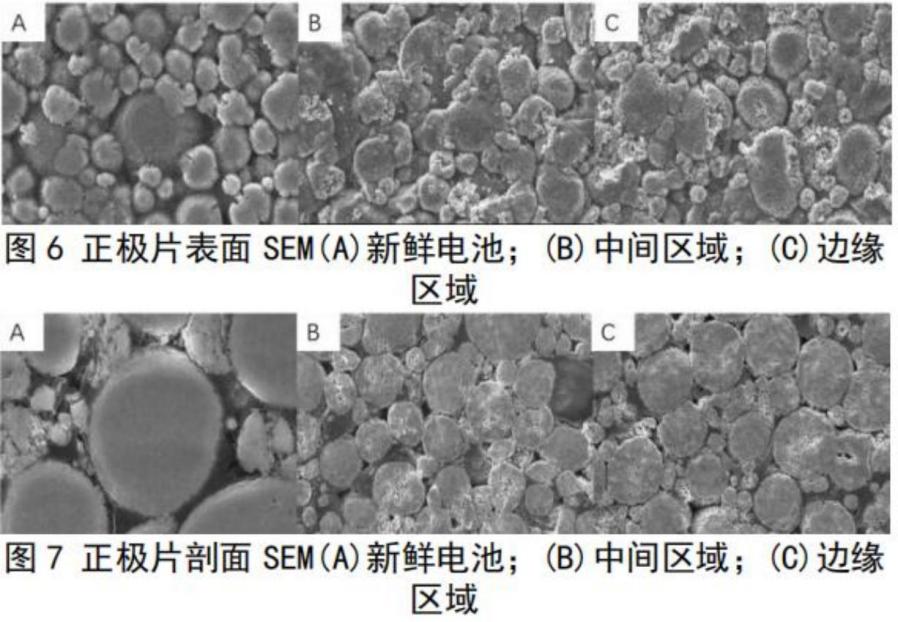

图 7 为新鲜和采用夹板 1 循环后正极片的 Ar 离子抛光后的剖面图。观察发现:循环前部分小颗粒破碎,但是二次大颗粒结构完整,内部有少量的孔隙存在, 这可能与材料的合成工艺有关;从循环后的剖面图可发现:颗粒内部沿着一次颗粒 晶界形成了大量的裂缝。而中间区域开裂程度明显高于边缘区域,表明材料中间受 力大,锂离子脱嵌较快,材料在充放电过程中随着锂离子的嵌入和脱出不断发生着 收缩和膨胀,由于颗粒各向异性,产生的应力使二次颗粒内部晶界逐渐明显并产生 微小裂缝,电解液进入这些裂缝在正极材料表面作用形成新的界面膜,界面反应又 不断加剧了内部缝隙的增殖,这些作用相互累加最终导致材料颗粒的破碎。材料颗 粒破碎会导致活性材料的剥落或导致电子接触变差,从而导致电池极化增加,有效 活性物质含量降低,从而降低电池的可逆容量。这个结果与负极片解剖颜色不一致 相对应。

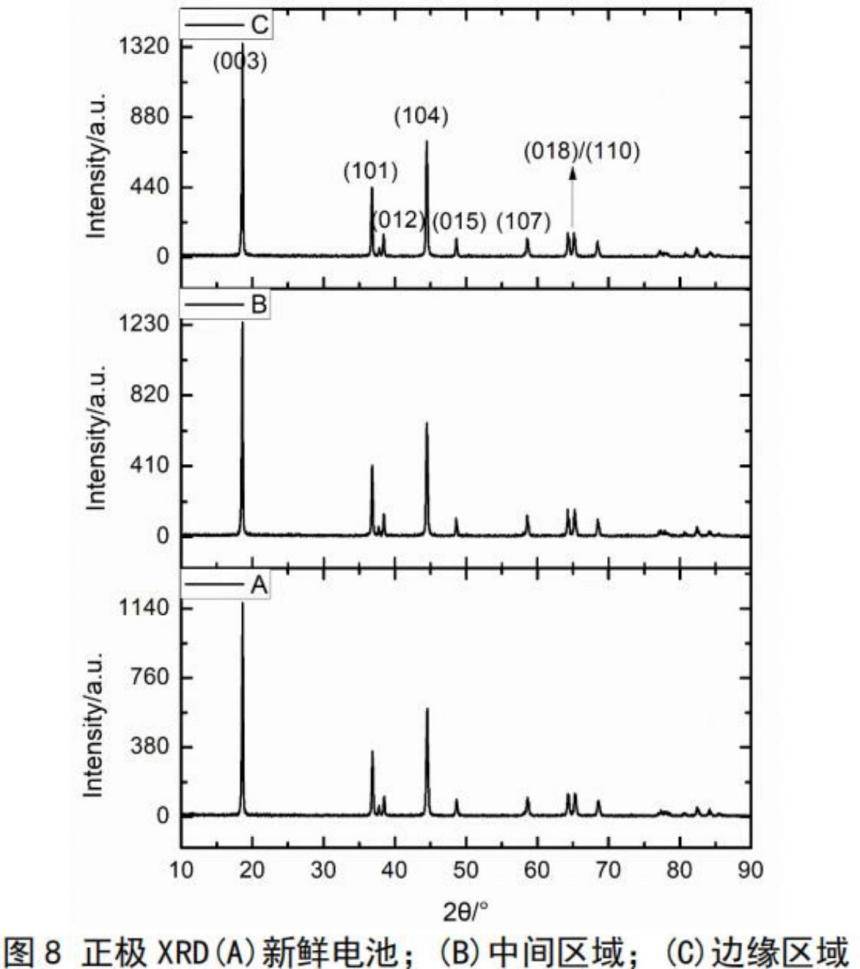

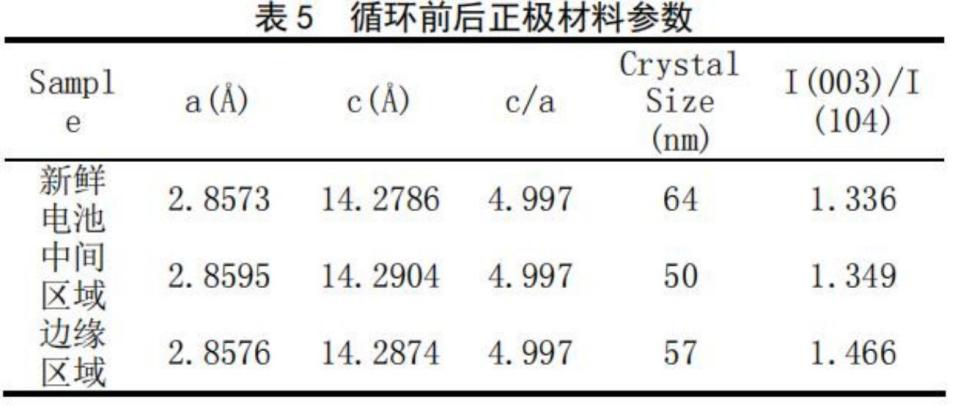

对新鲜正极片及采用夹板 1 循环后的正极片进行 XRD 分析,如图 8 所示。从 图中可以看出,三元层状材料的特征峰,循环前后材料的特征衍射峰基本一致,表 明循环前后结构稳定,无岩盐相和尖晶石相的形成。对比循环前后发现:循环后(003)衍射峰略微向低角度偏移,表明层间距在增加;循环后(006)/(102)及(108)/(110)衍射峰劈裂程度较循环前增加,表明随着充放电循环的持续进行,正 极材料具有较好的层状结构。

表 5 显示了由 XRD 特征衍射峰通过 JADE 软件计算所得的数据,包括点阵参 数、晶胞体积、晶体尺寸、阴阳离子混排度等。从中发现点阵参数 a 不变 c 增加,表明材料沿着 c 轴发生体积膨胀;c(中间区域)>c(边缘区域),表明中间 区域膨胀更严重,c/a(>4.899)值的代表好的层状结构;(003)和(104)晶面 特征衍射峰强度比值 I(003)/I(104)大小代表了 NCM811 材料中锂镍原子混排度,比值越大,混排度越小,材料的脱嵌锂能力越强,比值低于 1.2 表明具有高的阳离 子混排程度,循环后较循环前 I(003)/I(104)比值减小但均大于 1.2 ,表明锂镍混排 几乎没出现;(I(006)+I(102))/I(101)的大小代表代表六方结构的好坏, 比值越小,代表六方结构越好。晶粒尺寸由新鲜电池 64.4nm 分别下降到 50nm 和 57nm ,晶粒尺寸减小。晶粒的大小影响锂离子扩散路径的长短,晶粒小扩散快,锂离子的传输能力强,放电容量高,然而晶粒小也意味着材料反应过程中界面多, 与电解液接触后存在更多的副反应,其循环稳定性变差。随着循环次数的增加,晶 粒尺寸减小,比表面积增加,极易与电解液发生副反应,导致容量下降。

3 结论

本文以 LP2714897-50Ah NCM 三元/石墨方型铝壳电池为研究对象,研究了不 同测试夹板对电池循环性能的影响。两种夹板电池在前 300 次循环容量保持率一 致,300 次循环以后,采用普通铝制夹板的电池循环发生了分叉,循环衰减加速, 2500 次循环后,电池容量保持率为 84.95% ,而采用弹簧夹板的电池容量保持率

为 86.71% ,循环性能显著提升。 并且从形貌、元素、结构角度分析了采用普通铝 制夹板导致循环衰减快的原因,是由于采用普通铝制夹板,无法缓冲电池由于循环 产气带来的膨胀力,导致电池受力不均匀,中间受力较大,颗粒破碎,过渡金属元 素溶出,最终导致循环衰减加速。而采用弹簧夹板,电池循环过程中受力均一,循 环性能得到显著提高。

文献参考:高丹,郗海琴,张绍丽.测试夹板对锂离子电池循环性能的影响[J]. 中文科 技期刊数据库(全文版)自然科学,2023(2):0039-0043

不错的资料

好资料