随着技术不断发展,电池的各种全新制造工艺和技术层出不穷,今天我们就来 看一看,锂电池的详细制作工艺。

首先,锂电池制作可分为 正极配料、负极配料、涂布、正极制片、负极制片、正 极片制备、负极片制备、卷绕、入壳、滚槽、电芯烘烤、注液、超焊盖帽 共 13 大步骤。

1 正极配料

锂电池的正极材料由活性物、导电剂、粘结剂组成,其具体制作流程如下:

1.1 来料确认&烘烤

一般导电剂需大约 120℃烘烤 8 小时,粘结剂 PVDF 则需约 80℃烘烤 8 小时,活 性物(LFP、NCM 等),视来料状态和工艺而定是否需要烘烤干燥。当前车间要 求温度≤40℃、湿度≤25%RH。

1.2 配置 PVDF 胶液

如果采用湿法工艺,则需要提前配好 PVDF 胶液(溶质 PVDF ,溶液 NMP),

PVDF 胶液好坏对电池的内阻、电性能影响至关重要。影响打胶的因素有温度、搅 拌速度。温度越高,胶液配出容易泛黄,影响粘结性;搅拌的速度太高,容易将胶 液打坏,具体的转速需要看分散盘的大小而定,一般情况下分散盘线速度在 10-

15m/s(对设备依赖性较高)。此时要求搅拌罐需要开启循环水,温度≤30℃。

1.3 正极浆料

此时需要注意加料的顺序(先加活性物和导电剂慢搅混合、再加入胶液)、加料时 间、加料比例,要严格按工艺执行。

其次需要严格控制设备公转和自转速度(一般分散线速度要在 17m/s 以上具体要 看设备性能,不同厂家差别很大)、搅拌的真空度、温度。

在此阶段需要定期检测浆料的粒度和粘度,而粒度和粘度跟固含量、材料性能、加料顺序和制程工艺关系紧密。 此时常规工艺要求温度≤30℃、湿度≤25%RH 、真 空度≤-0.085MPa 。浆料配完后就要将浆料转出至中转罐或涂布车间,浆料转出时 需要对其过筛, 目的就是过滤大颗粒物、沉淀和去除铁磁性等物质。大颗粒影响涂 布到最后可能导致电池自放过大或短路的风险;浆料铁磁性物质过高会导致电池自 放电过大等不良。 此时的工艺要求是温度≤40℃ , 湿度≤25%RH ,筛网≤100 目,粒度≤15um(参数仅供参考)。

2 负极配料

负极和正极相似,除了活性物、导电剂、粘接剂以外,还需要分散剂。

2.1 来料确认

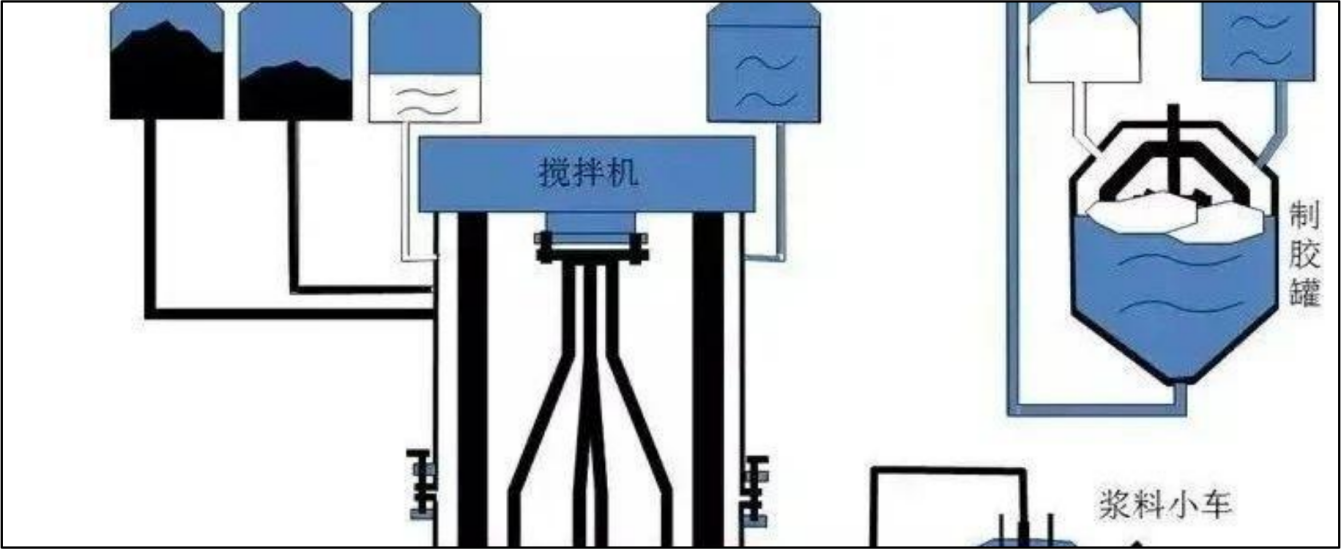

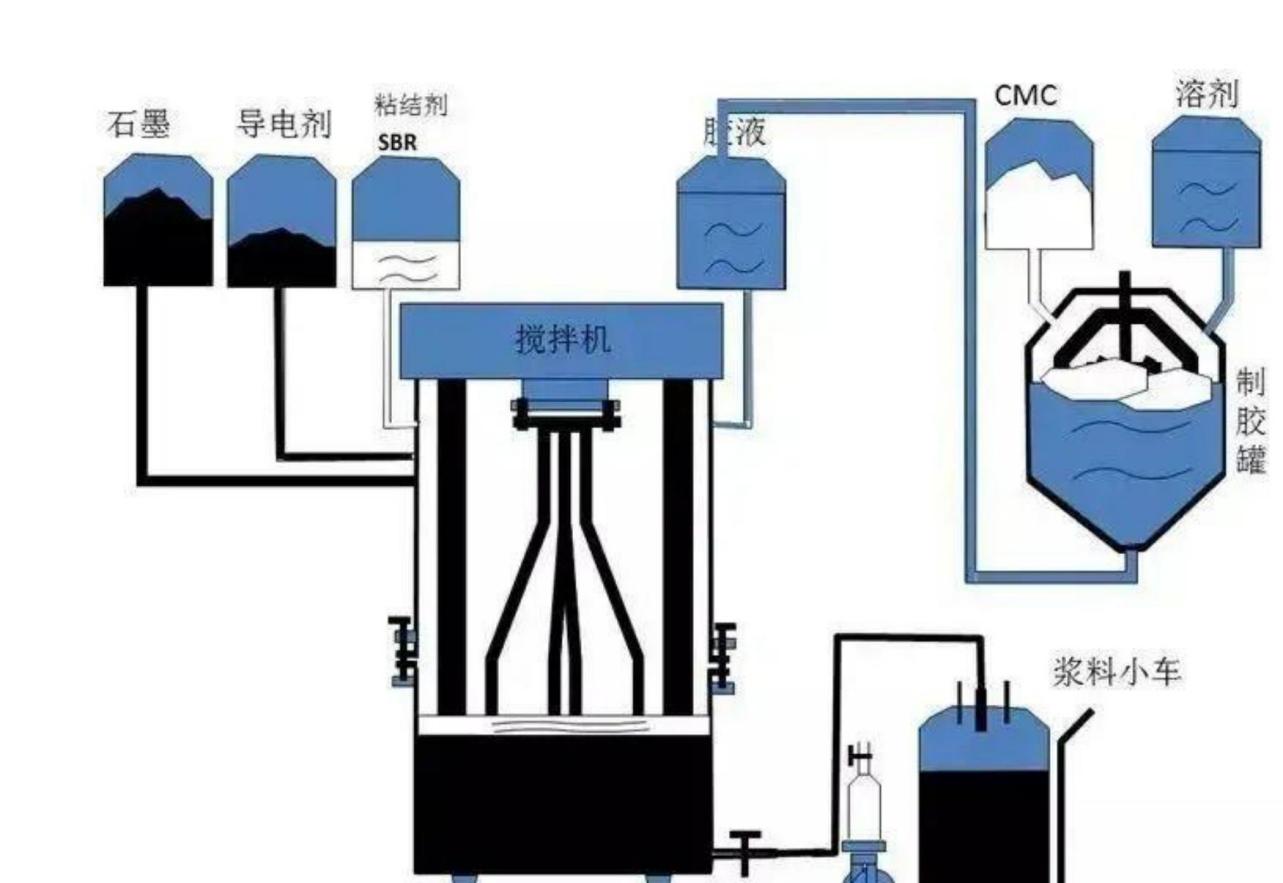

常规负极体系为水系混料过程(溶剂为去离子水),因此来料无需干燥要求。 此过程要求去离子水导电率在≤1us/cm 。车间要求温度≤40℃、湿度≤25%RH。 具体的工艺示意图如下:

2.2 制备胶液

料确认完成后,首先制备胶液。此时石墨 C 和导电剂倒入搅拌机进行干混,建议 不抽真空,开启循环水(干混时颗粒挤压摩擦产热严重),低速 15-20rpm ,间隔 15 分钟刮料循环 2-3 次。接下来将胶液倒入搅拌机中开启抽真空 (≤ -0.09mpa),低速 15-20rpm 刮料循环 2 次,再调整转速(低速 35rpm ,高速1200-1500rpm),运行 15-60 分钟(具体依各厂家的自身的湿法工艺而定)。最后将 SBR 倒入搅拌机中,建议此时快速低时搅拌(SBR 属于长链高分子物,速 度过高时间过长分子链易打断失去活性),建议低速 35-40rpm ,高速 1200-1800rpm ,10-20 分钟。

2.3 粘度测量

参考数值如下:粘度 2000-4000m Pa.s、粒度≤35μm 、固含量 40-70% ,抽真空过 筛≤100 目。

具体的工艺值需要根据材料物性、混料工艺等影响有一定差异。车间要求温度 ≤30℃、湿度≤25%RH。

3 涂布

3.1 正极涂布

将正极浆料挤压涂或喷涂在铝集流体 AB 面上,单面密度 20-40 mg/cm2(NCM 功 率型),涂布烤箱温度常规 4-8 节或更多,每节烘烤温度95-120℃ , 按实际需要 调整,避免烘烤开裂出现横向裂纹和滴溶剂现象 。

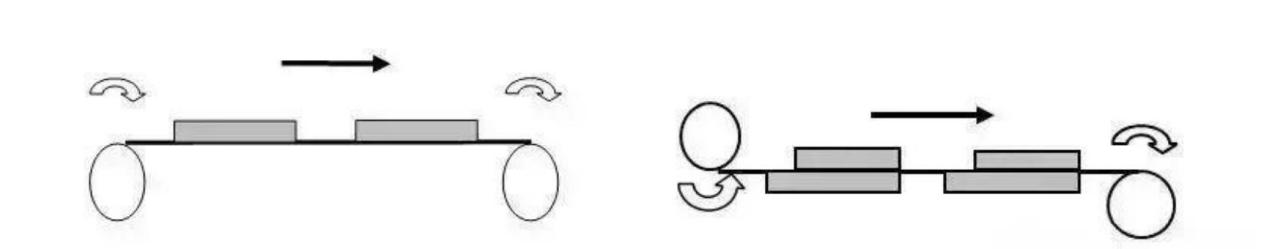

转移涂布辊速比 1.1-1.2 ,间隙位打薄 20-30um(避免拖尾导致在极耳位压实过 大,电池循环过程析锂),涂布水份≤2000-3000ppm(具体要根据材料和工艺而 定)。车间正极温度≤30℃ , 湿度≤25% 。示意图如下:

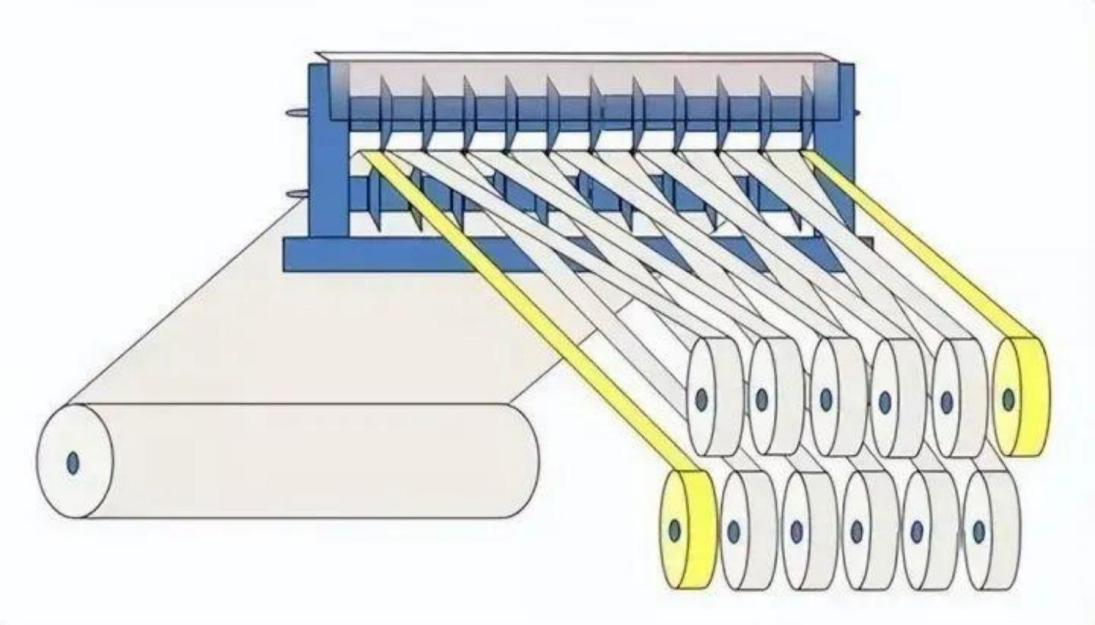

涂布走带示意图

3.2 负极涂布

将负极浆料挤压涂或喷涂在铜集流体 AB 面上,单面密度约 10-15mg/cm2 ,涂布 烤箱温度常规 4-8 节或更多,每节烘烤温度 80-105℃ , 按实际需要调整,避免烘 烤开裂出现横向裂纹。

转移辊速比 1.2-1.3 ,间隙位打薄 10-15um ,涂布水份≤3000ppm ,车间负极温度 ≤30℃ , 湿度≤25%。

4 正极制片

正极涂布干燥完,需要在工艺时间内进行对辊。对辊即对极片进行压实, 目前有热 压和冷压两种工艺。 热压压实相对冷压高,反弹率较低;冷压工艺相对简单易操 作控制。

对辊主要设备到如下工艺值:压实密度、反弹率、延伸率。 同时要注意极片表面无脆片、硬块、掉料、波浪边等现象且间隙处不允许断裂。 此时车间环境温度≤23℃、湿度≤25%。

压实:单位体积敷料的质量, 目前常规物料的真密度数据:

反弹率:一般反弹 2-3μm;

延伸率:正极极片一般在 1.002 左右。

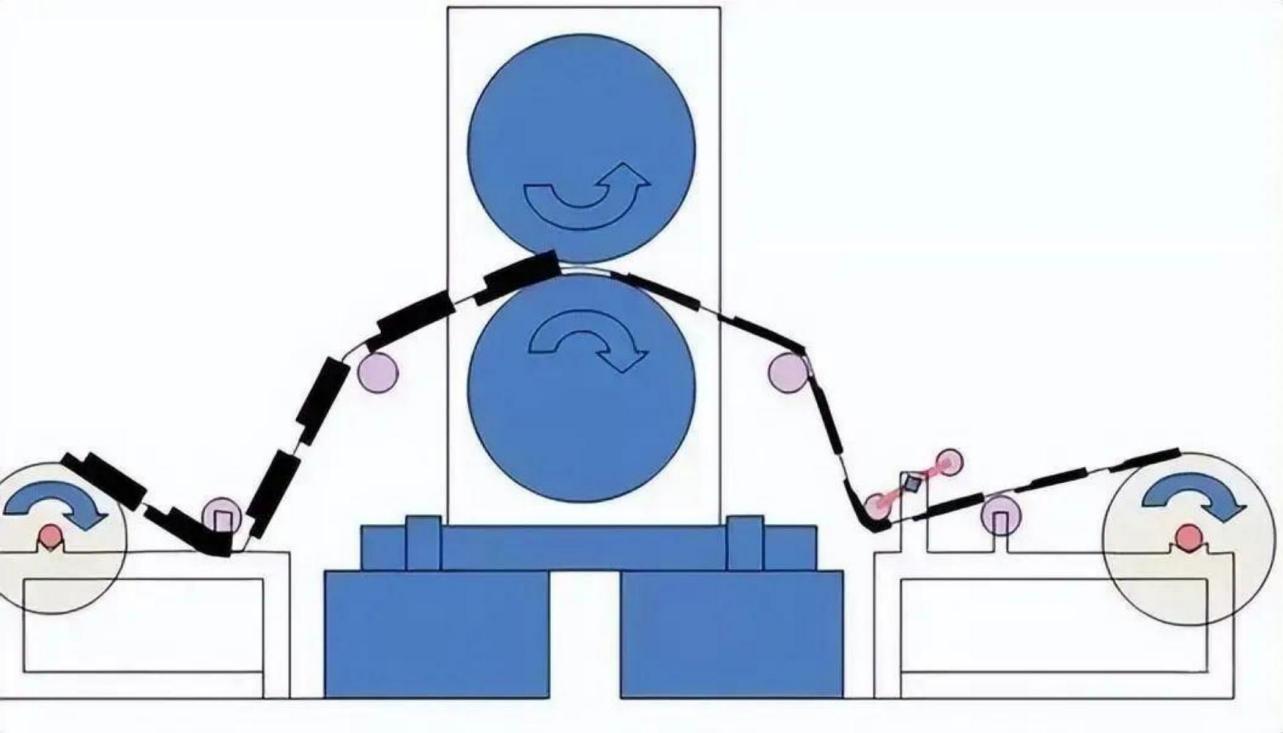

极片对辊示意图

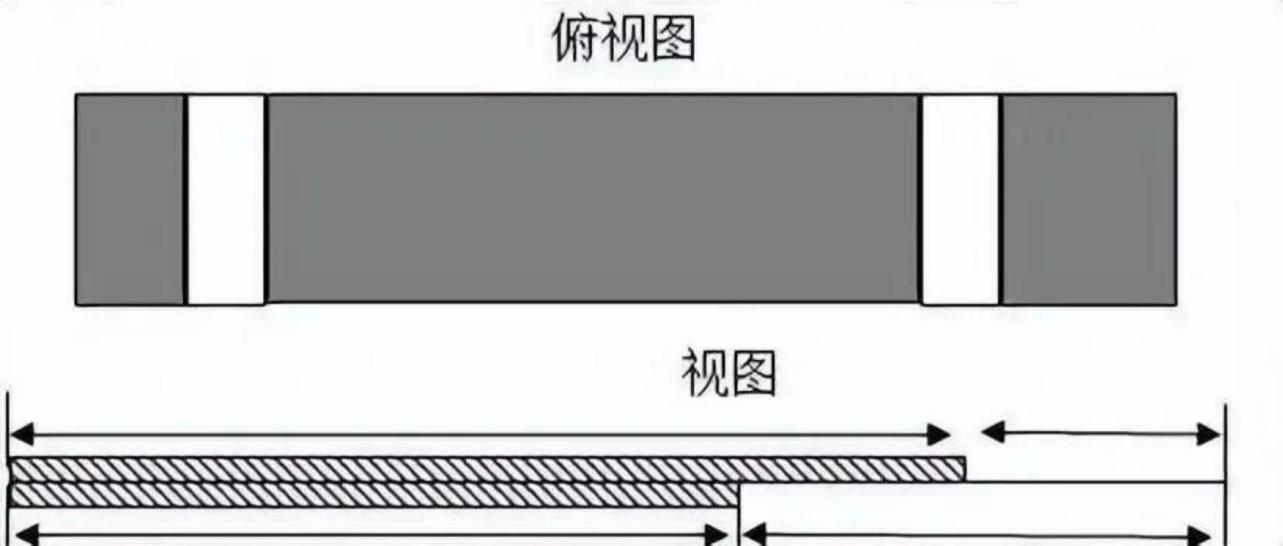

正极对辊完接下来就是分条,即将整片极片分裁剪宽度一样的小条(对应电池高 度),分条要注意极片的毛刺,需要全检极片的 X 和 Y 向的毛刺(借助二次元设 备),纵向毛刺长度工艺 Y≤1/2 H 隔膜厚度。车间环境温度≤23℃、露点≤-30℃。

分切示意图

5 负极制片

负极制片与正极同样操作,但工艺设计不同,车间环境温度≤23℃、湿度≤25%。 常见负极物质的真密度:

常用负极压实表

反弹率:一般在 4-8μm 左右;

延伸率:一般在 1.0012 左右。

负极分条与正极分条工艺类似,X 和 Y 向毛刺都需要控制。车间环境温度≤23℃、 露点≤-30℃。

6 正极片制备

分条完毕后,需对正极片进行干燥处理(120℃) , 再就是焊接铝极耳和极耳包胶 工艺。此时需要考虑极耳长度和整形宽度。

以某锂电池设计为例, 设计极耳外露主要考虑到正极耳要焊接盖帽和滚槽时合理配合。

极耳外露过长,滚槽时易使极耳与钢壳短路;过短极耳无法焊接盖帽。极目前超声 焊头有线状和点状,国内工艺较多采用线状(过流、焊强考虑)。

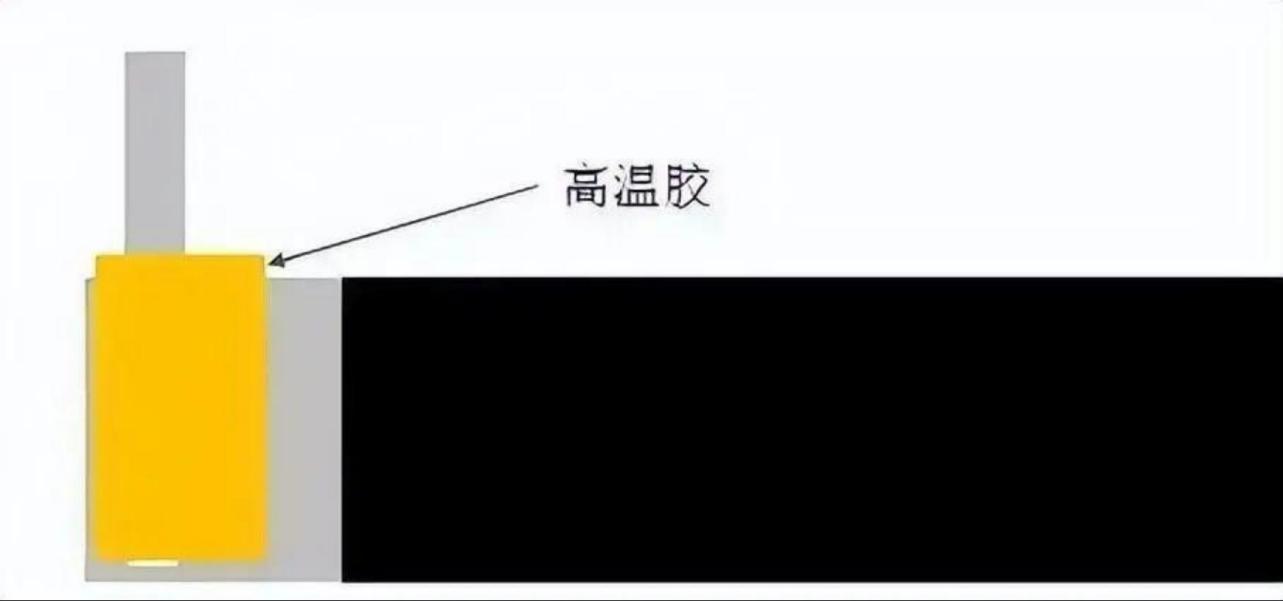

另采用高温胶将极耳包覆, 主要考虑到金属毛刺和金属碎屑造成短路风险 。此车 间环境温度≤23℃、露点≤-30℃、正极水份含量≤500-1000ppm。

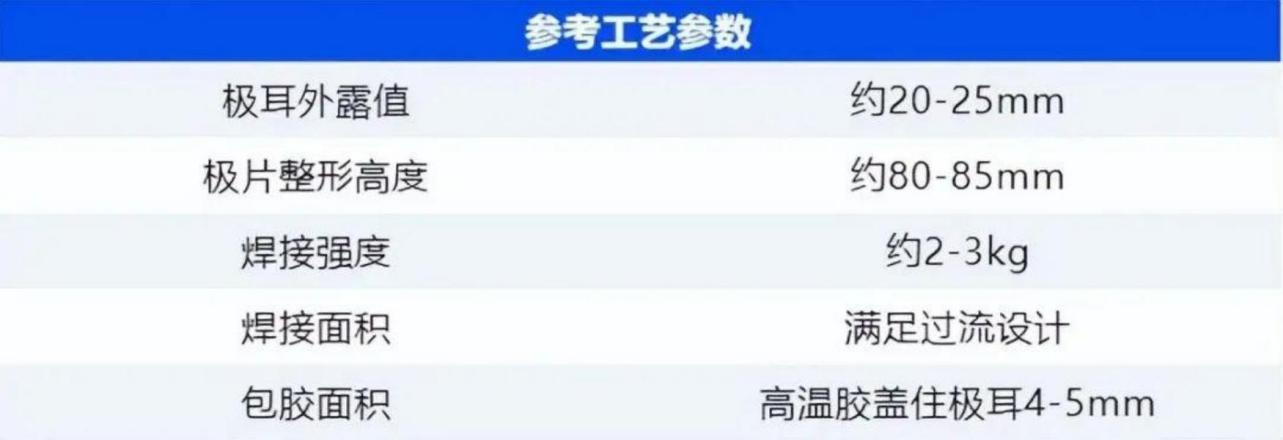

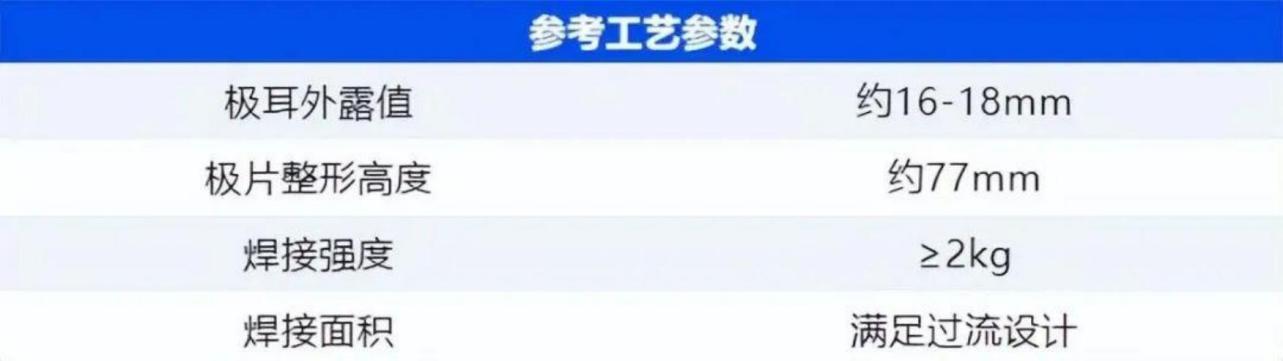

某型正极耳焊接简易工艺

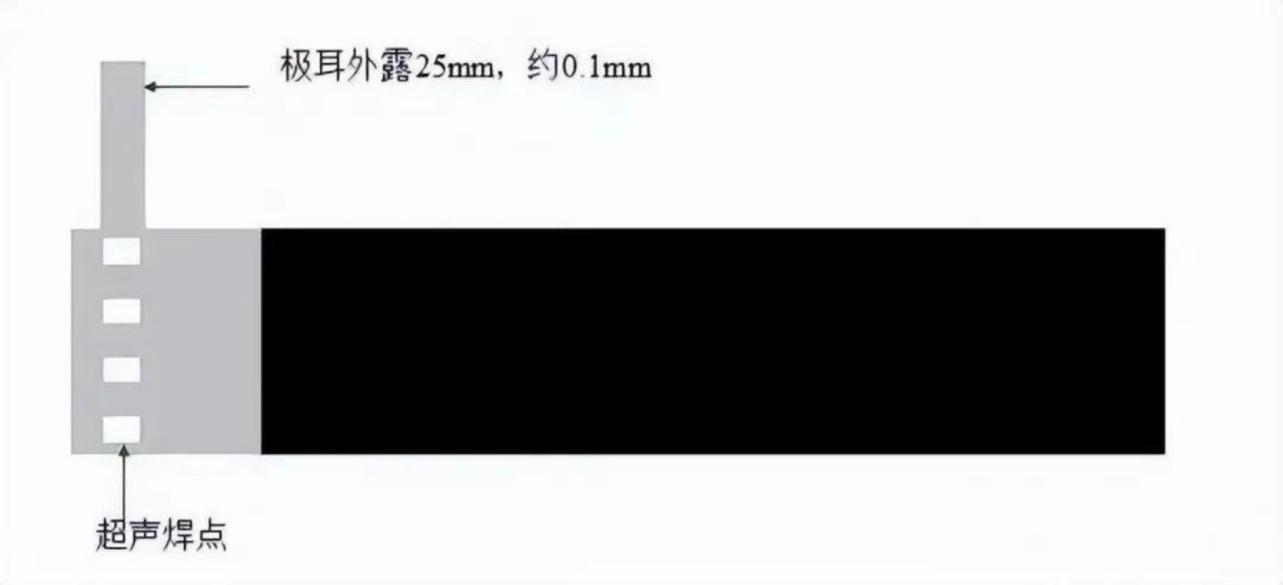

极耳焊接示意图

卷绕型正极耳包胶示意图

7 负极片制备

需对负极片进行干燥处理(105-110℃) , 再就是焊接镍极耳和极耳包胶工

艺。也需要考虑极耳长度和整形宽度。此车间环境温度≤23℃、露点≤-30℃、负极 水分含量≤500-1000ppm。

某型负极耳焊接简易工艺

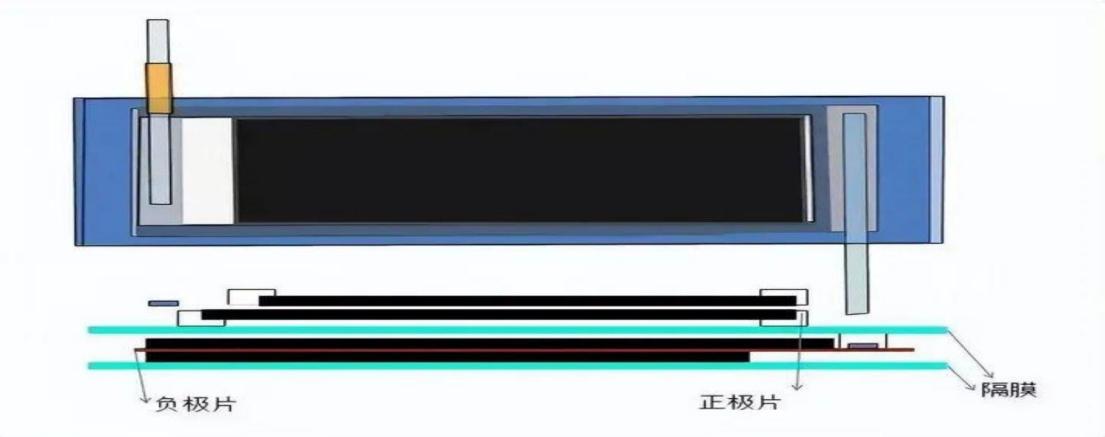

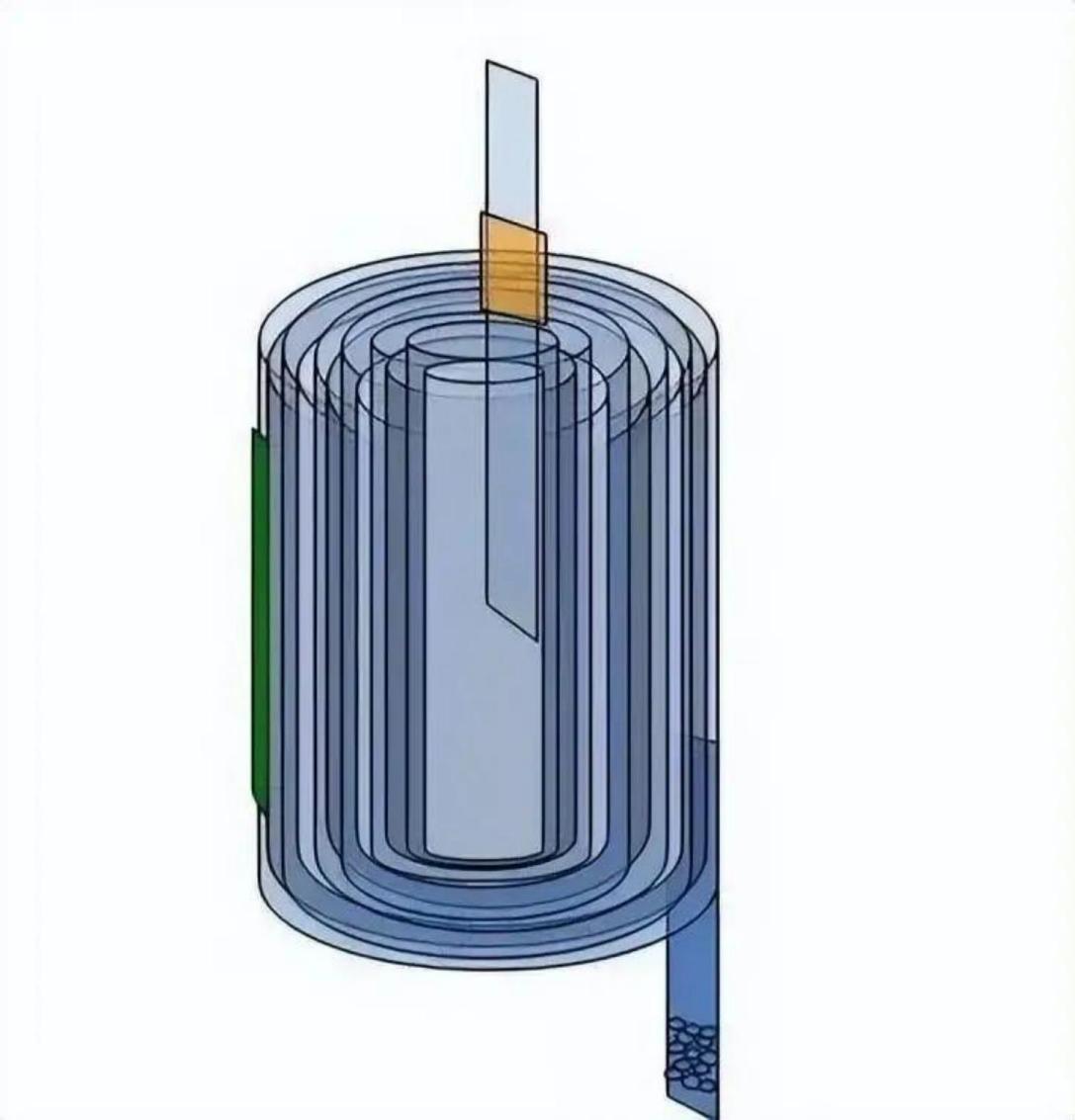

8 卷绕

卷绕就是将隔膜、正极片、负极片通过卷绕机成单个卷芯。原理是采用负极包住正 极,再通过隔膜将正负极片隔离。

因为常规体系负极作为电池设计的控制电极,容量设计高于正极,使在化成充电时 正极的 Li+能在负极“ 空位“存放。 卷绕需要特别关注卷绕张力和极片对齐度 。

卷绕张力小,会影响内阻和入壳率;张力过大易造成短路或断片风险。 对齐度指 负极、正极和隔膜的相对位置,负极宽度 59.5mm 、正极 58mm 、隔膜 61mm ,三 者居中对齐,避免短路风险 。卷绕张力一般在正张力 0.08-0.15Mpa,负张力 0.08-0.15Mpa;上隔膜张力 0.08-0.15Mpa,下隔膜张力 0.08-0.15Mpa ,具体要依据设备和工艺调整。此车间环境温 度≤23℃、露点≤-30℃、水分含量≤500-1000ppm。

卷绕极片隔膜叠放顺序示意图

卷绕成卷芯示意图

卷绕成卷芯示意图

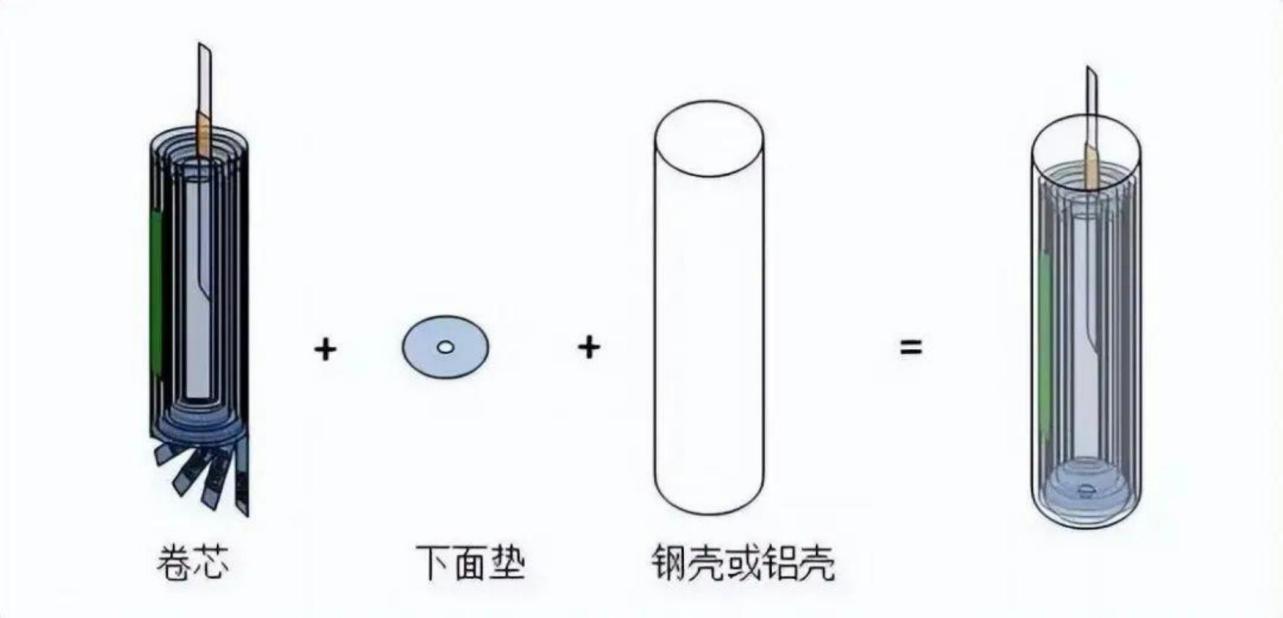

9 入壳

卷芯入壳前需要进行 Hi-Pot 测试电压 200-500V(测试是否存在高压短路),吸尘 处理(入壳前进一步控制粉尘)。

这里需要强调锂电的三大控制点水分、毛刺、粉尘。

前面工序完成后,将下面垫垫入卷芯底部后弯折负极耳,使极耳面正对卷芯卷针 孔,最后垂直插入钢壳或铝壳(以某型号为例,外直径约为 18mm ,高度约为71.5mm)。

当然卷芯的横截面积要小于钢壳内截面积,大约入壳率在 97-98.5% ,因为要考虑 到极片反弹值和后期注液时下液程度。同入面垫工序,将上面垫也装配完成。此车 间环境温度≤23℃、露点≤-40℃。

入壳示意图

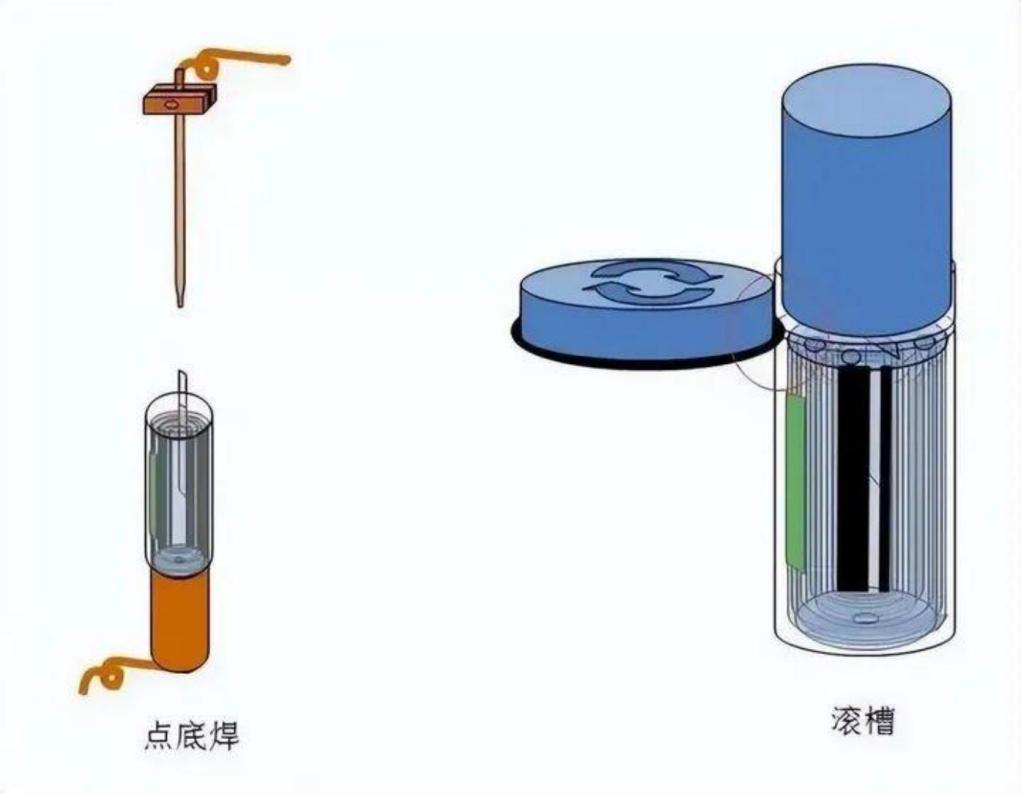

10 滚槽

将焊针(一般是铜质或合金材质),插入卷芯中间孔。常用焊针规格在Φ2.5*1.6mm ,达到负极极耳焊接强度≥12N 为合格, 过低容易虚焊,内阻偏大;

过高容易将钢壳表面的镍层焊掉,导致焊点处生锈露液等隐患 。滚槽简单理解就 是将卷芯固定在壳体内不晃动。此工序需特别注意横向挤压速度和纵向下压速度匹 配,避免横向速度过大将壳体割破,纵向速度过快槽口镍层脱落或影响槽高进行影 响封口。

需要检测槽深、扩口、槽高工艺值是否达标(通过实际和理论计算)。常见的 滚刀规格有 1.0 、1.2 、1.5mm 。滚槽完成后需要再次对整体吸尘处理,避免金属碎 屑,真空度≤-0.065Mpa,吸尘时间 1-2s 。此车间环境温度≤23℃、露点≤-40℃。

点底焊和滚槽示意图

11 电芯烘烤

圆柱电芯经过滚槽之后,接下就是非常重要的一步:烘烤。电芯在制作过程

中,会带入一定的水分,如果不及时得把水分控制在标准之内,将会严重影响电池 性能的发挥和安全性能。一般采用自动真空烤箱进行烘烤,整齐放入待烘烤电芯, 在烘箱里面摆好干燥剂,设置参数,加热升温至 85℃(以磷酸铁锂电芯举例),需要经过几个真空干燥循环才能达到标准。

几种不同尺寸电芯烘烤标准:

注:设置温度 85℃ , 实际温度 85±3℃

12 注液

将烘烤好的电芯进行水分测试,符合前面的烘烤标准后,才能进行下一步:注入电 解液。

将烘烤合格的电芯快速放入真空手套箱内,进行称重,记录重量,套上注液套杯, 将设计好重量的电解液加入套杯中(一般会进行泡液实验:将电芯放入电解液中, 浸泡一段时间,测试电芯最大吸液量,一般按实验量进行注液),放入真空箱中抽 真空(真空度≤-0.09Mpa),加速电解液侵润极片。

进行几次循环后,取出电芯进行称重,计算注液量是不是符合设计值,少了需要进 行补液,超了需要倒掉多余部分,直到符合设计要求。手套箱环境:温度≤23℃、露点≤-45℃。

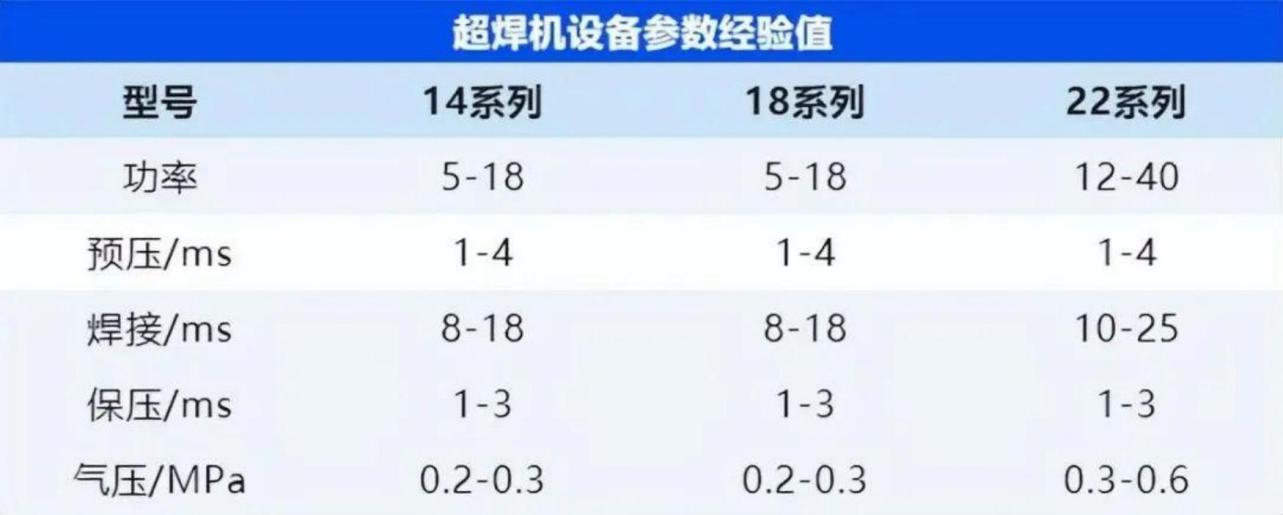

13 超焊盖帽

提前将盖帽放入手套箱中,一手将盖帽紧扣在超焊机下模具,一手拿电芯,电芯正 极耳与盖帽极耳对齐,确认正极耳与盖帽极耳对齐 OK 后,踩下超焊机脚踏板开关。

之后需要全检电芯: 自检极耳焊接效果, 首先是观察极耳是否对齐;其次是轻拉 极耳,看极耳是否松开 。超焊盖帽虚焊的电芯需要重新进行超焊。

不是从事制造的都看不懂