1.5隔热设计

1.5.1电芯间隔热设计

1.5.1.1方形电芯

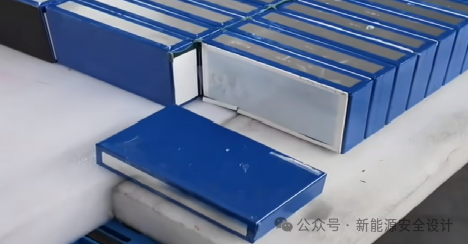

在大面隔热方面,采用气凝胶隔热,气凝胶具有优异的隔热性能,能够有效阻止热量在电芯大面之间传递;电池一般采用气凝胶+硅胶框垫片形式间隔电芯,同时抑制电芯膨胀。

图9极氪001神行电池间采用气凝胶

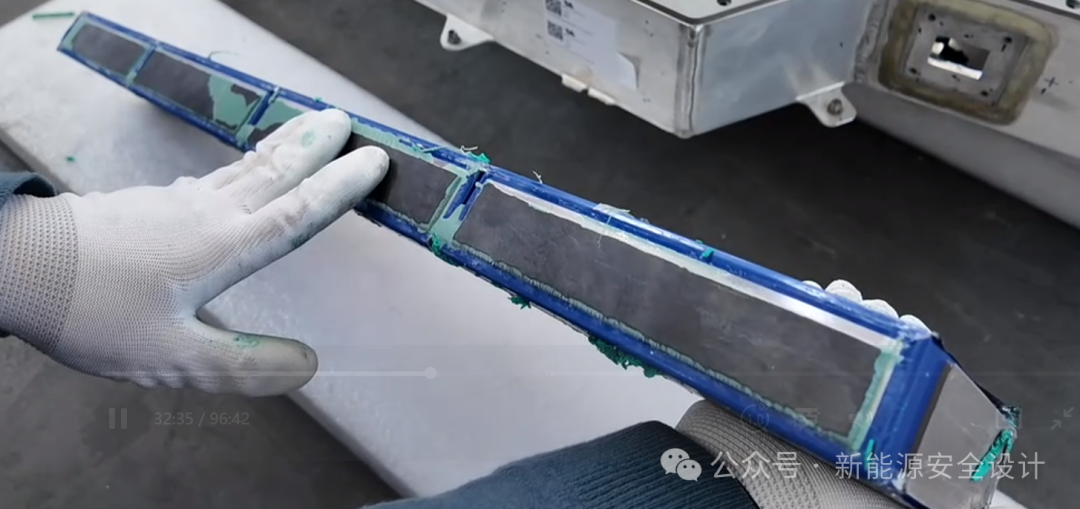

在侧面传热方面,对于三元电芯间需要使用环氧树脂板、陶瓷化橡胶作为隔热材料,并且要确保其完全覆盖电芯侧面。磷酸铁锂电池由于自身特性,一般无需额外防护措施。

图10 MEGA麒麟电池包

电芯底部隔热方面,底部水冷情况下,由于在热蔓延过程中,底部导热胶或导热结构胶受高温影响,接触热阻会增大,不需要隔热材料。

麒麟电池由于大面水冷,采用泡棉、陶瓷化橡胶隔热防护。

在电芯顶面,由于有泄压阀,则采用云母板进行隔热。

1.5.1.1圆柱电芯

圆柱电芯之间,一般预留 2mm – 3mm 的间隙。间隙预留完成后,采用隔热胶进行灌封。隔热胶具有出色的隔热性能,如发泡聚氨酯胶水,能够有效阻止热量在电芯侧面传递。比如特斯拉部分车型所使用的圆柱电芯,在电芯侧面就运用了这种设计。

图11特斯拉电芯间灌胶隔热

1.5.2模组间隔热设计:

若相邻电芯无法有效抑制热蔓延,通过增加间距设置、填充阻燃泡棉、云母等隔热材料的应用,有效阻止模组间的热传递。

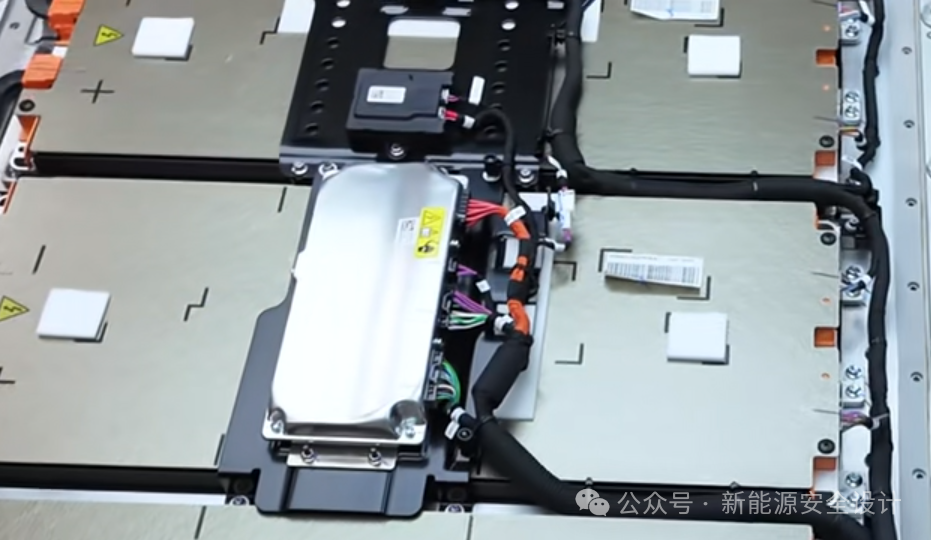

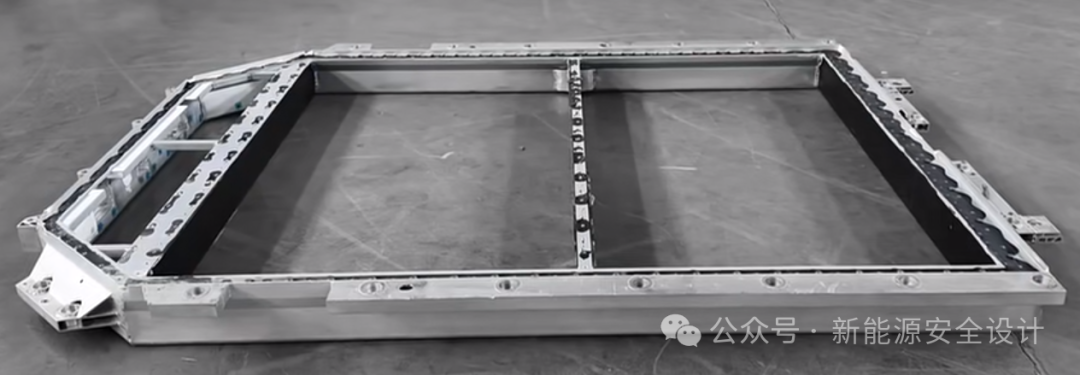

图12电池包模组

CTP电池包有纵横梁隔断时,模组间通过纵横梁进行隔断,纵横梁粘贴云母纸,纵横梁与上壳体采用螺栓固定,防止热量在不同隔断空间传导。

图13电池包纵横梁隔断热扩散

1.5.3壳体隔热设计

当电芯防爆阀向上开启且触发失控,高温火焰和排气直接喷射到上壳体时,必须在上壳体与电芯防爆阀之间增设防火隔热材料,现在一般采用云母板、陶瓷化硅橡胶复合材料、阻燃泡棉,其厚度应确保不会被电芯喷发的高温高压气体熔穿,从而有效阻挡热量向上传递。

图14 极氪001神行电池上盖内云母板

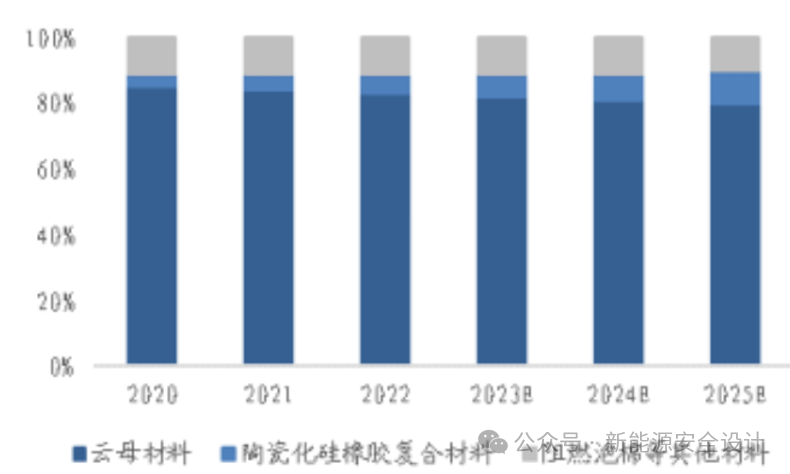

动力电池上盖板阻燃隔热材料使用云母板是主流,占比超过80%。

图15 动力电池上盖板阻燃隔热材料使用比例

电池包上盖外面采用防火毯隔热,极狐在电池包上覆盖陶瓷纤维防火毯,防止电池起火后蔓延到乘客舱。部分客车标准电池箱应用防火毯延缓电池箱之间热扩散。

1.5.4常用隔热材料

阻燃泡棉

阻燃泡棉材料类型多样,产品回弹性好,可定制化程度高,在锂电池PACK 方案中设计灵活性高,但由于防火阻燃、抗冲击、隔热性能与气凝胶毡、云母材料存在不足,应用占比逐渐减少,目前主要应用在模组间、电池包四周作为缓冲密封材料,未来可能被云母复合材料、陶瓷化硅胶泡棉等新型材料部分替代。

陶瓷化硅胶泡棉

与常规阻燃泡棉相比,陶瓷化硅胶泡棉具有优异防火性能,可进一步提升电池包热失控防护水平,并有望对气凝胶毡材料和常规阻燃泡棉形成部分替代。

气凝胶毡材料

隔热性能好,目前动力电池无热蔓延技术成为高端车型热失控防护要求,未来有望从三元车型向更多中高端磷酸铁锂车型普及。

云母材料及云母复合材料

云母材料具备良好的电绝缘、热绝缘、阻燃性能和抗冲击性能,是目前模组与上盖板间、模组间主流应用,同时随着云母复合材料产品技术升级和成本下降,未来在电芯之间应用占比也有望逐步提升。

阻燃灌封胶

阻燃灌封胶是圆柱电池防火阻燃隔热材料主要选择,随着车型往轻量化发展,未来低密度高强度阻燃灌封胶是技术升级方向。

陶瓷化硅橡胶复合材料

目前应用比例较小,主要应用于模组与上盖板间作为“防火罩”应用,由于应用成本较高,目前仅部分中高端车型有少量应用,随着产品升级和降本,未来应用范围有望扩大。

1.5.5系统层级热失控防护

在具体防护应用时,往往是采用不同的方案组合,代表车型系统层级热失控防护方案:

Model S-2011 : 云母板(模组的上下方向)+平衡防爆阀组件+纵横梁隔断;

Model 3-2017: 云母板(下箱体内表面)+平衡防爆阀组件+纵粱隔断;

Model S Plaid-2021: 云母板(整片,模组与上盖之间)+云母纸(箱体某些部位)+云母纸(高压汇流排裹覆)+云母板(高压汇流排裹覆)+平衡防爆阀组件+纵粱隔断;

捷豹i-Pace-2018 : 云母板(模组-上盖之间)+平衡防爆阀组件+纵粱隔断;

高合Hiphi-2018 :哥斯拉防护罩(每个模组区)+平衡防爆阀组件+纵粱隔断;

上汽ER6-2020 : 哥斯拉防护罩(整个PACK内)+平衡防爆阀组件+纵粱隔断;

爱驰U5-2019:哥斯拉垫(粘于模组上方)+平衡防爆阀组件+纵粱隔断;

宝马X1 PHEV-2019:云母板(模组上)+平衡防爆阀组件+纵粱隔断;

北汽EU5(CTP1.0)-2020:云母板(模组上)+平衡防爆阀组件+纵粱隔断;

小鹏P7-2020:云母板(3大块,模组-上盖之间)+平衡防爆阀组件+纵粱隔断;

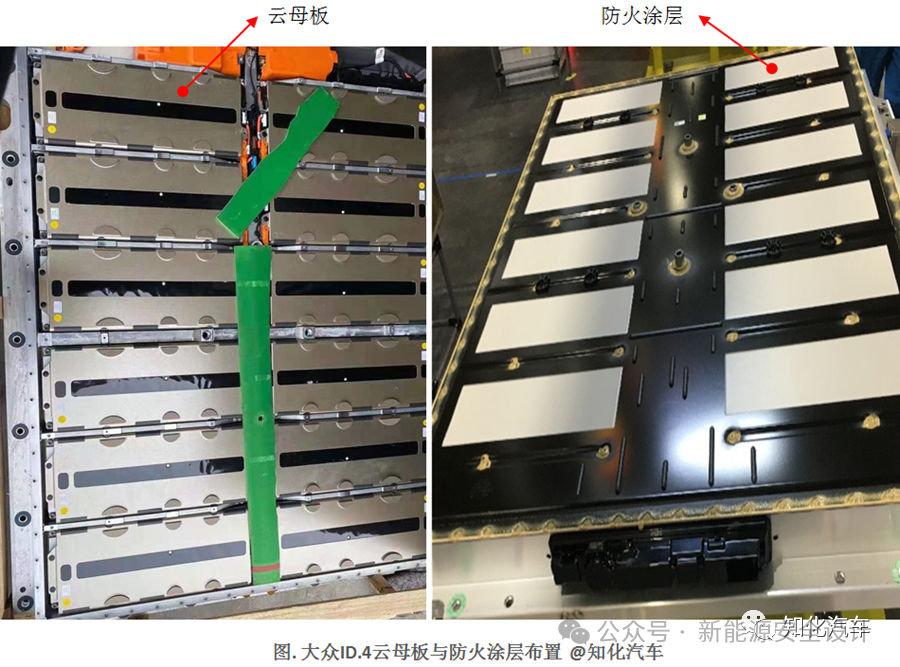

大众ID.4-2020:云母板(模组汇流排上方)+防火涂层(上盖内外表面)+平衡防爆阀组件+纵粱隔断

图16 大众QD.4 电池包云母板与放火层

蔚来100kWh(CTP1.0)-2020:云母板(整片粘于上盖内表面)+云母纸(模组汇流排上方)+云母纸(模组电芯侧边)+云母纸(箱体某些部位)+平衡防爆阀组件+纵粱隔断;

阿维塔(CTP2.0)-2021:云母板(电芯区与上盖之间)+云母纸(电芯区汇流排上方)+云母纸(箱体某些部位)+平衡防爆阀组件+纵粱隔断。

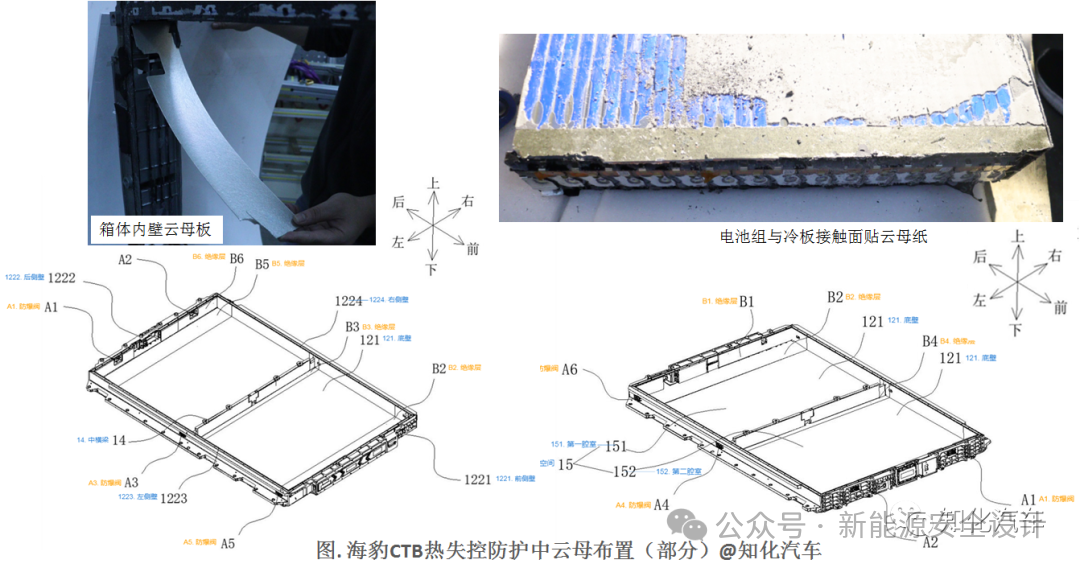

比亚迪海豹:上盖(钢板内表面+玻纤)+箱体4个内侧壁(云母板)+电芯组端面(低密度灌封灰色胶)+电芯与冷板接触面(云母纸)+电芯侧面与箱体/纵粱(气凝胶+塑料支架+灌封灰色胶)+箱体(某些部位绝缘板)+平衡防爆阀组件+纵粱隔断。

图17 比亚迪海豹电池热失控防护

以上车型热防护信息来源:刘杰 Czz知化汽车《热失控防护的新挑战与新方案》。

1.5.5 隔热性能测试

1)可陶瓷化硅橡:

试验条件:火焰加热到 900℃~950℃,在样品正面连续灼烧 30min;

接受条件:不烧穿, 冷面温度≤500℃。

2)气凝胶:

试验条件:火焰加热或者电加热,加热至600℃, 并维持恒温,

接受条件:试验前后样品长宽尺寸收缩率应不大于3%, 试验过程5分钟之内样品冷面温度应不超过180℃。

1.6 阻燃设计

1.6.2 阻燃材料测试

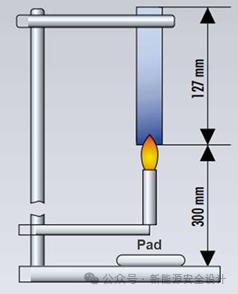

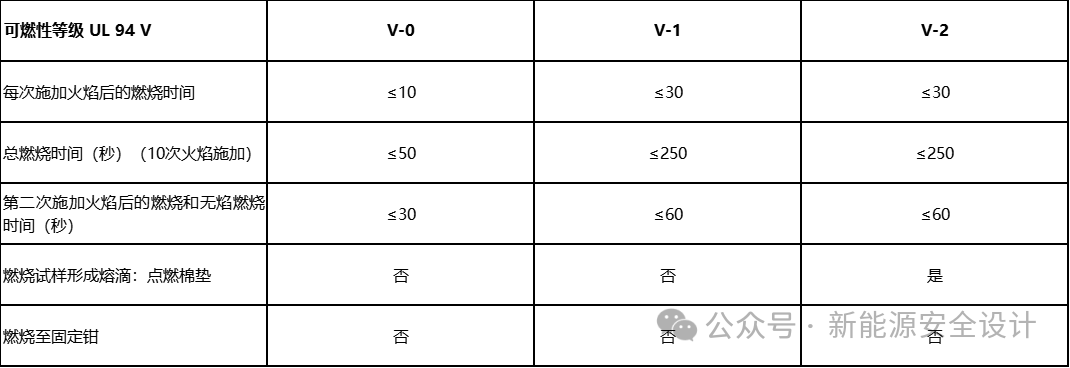

电池包要求塑料部件满足UL 94 设备和器具部件用塑料材料燃烧特性的安全标准测试 V-0标准。

UL 94 测试,用于测定塑料部件在暴露于火焰时的自熄能力,以及形成可能引燃周围材料的燃烧熔滴的可能性。

该测试还根据材料特性制定了可燃性等级。在该测试中,将燃烧器放在测试样本2组测试,每组10个样本 (125*13*≤13 mm),火焰高度20mm 火焰施加时间10秒,第一次燃烧时间结束后,开始第二次施加火焰,持续10秒,达到UL94 V-0等级要求测试样本必须在10秒内停止燃烧,而且没有燃烧熔滴。

图18 UL94 测试方法

1.6.2 氮气阻燃

基于磷酸铁锂电池热失控后不易产氧的特点,宇通客车应用氮气保护系统,通过氮气将电池箱内实时绝氧,阻断了磷酸铁锂电池的燃烧路径,消除了电池箱内的燃烧条件。即便电池发生内短路或热失控,因为周围有氮气保护系统,高纯度的氮气环境将隔断磷酸铁锂电池的热失控扩展,但是氮气来源需要专门设备提供。

1.7 绝缘设计

1.7.1 电池包绝缘设计

在电池包内电芯蓝膜、绝缘片、模组盖板、塑料支架、绝缘胶带、绝缘涂层是常用的绝缘设计。

电芯本体主要采用PET蓝膜,与液冷板之间需要绝缘片或者绝缘涂层来绝缘。

电芯与端板、侧板的绝缘采用环氧板、PC、PP/MPP绝缘板、或者云母板绝缘。

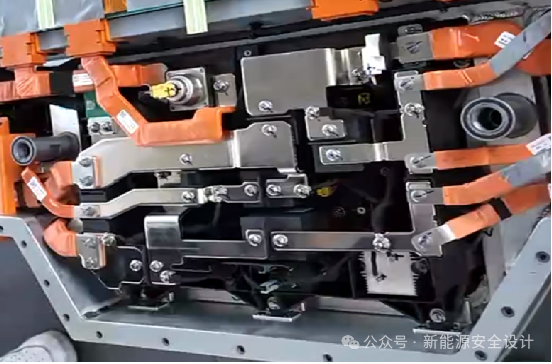

电池铜铝排母线增加高温绝缘材料,使用喷涂环氧树脂、热缩套管、陶瓷硅胶或者云母纸等材料防护,提升母线的绝缘性能。

图19 理想MEGA麒麟电池包铜铝排母线绝缘

热失控会让绝缘材料失效,导致未预期的电路短路,加速热蔓延。因此,要采取一系列预防措施,比如拉大电池母线与端板的距离、采用绝缘材料,在电池与周边金属件间加隔热绝缘材料给高压母排加绝缘材料,注意电池布置和连接铜排的距离等措施,防止热失控后叠加短路。

1.7.2 绝缘性能要求

电池包绝缘要求

在最大工作电压下,直流电路绝缘电阻应不小于100/V,交流电路应不小于500Q/V。

如果直流和交流的B级电压电路可导电的连接在一起,则应满足绝缘电阻不小于500Ω/V的要求。

未完待续…

本篇文章来源于微信公众号: 新能源安全技术

讲得很细

好资料