1. 一段话总结

智能底盘作为自动驾驶基石,系统梳理其技术内涵与发展脉络,重点剖析核心线控执行系统(含线控制动系统的冗余构型设计与液压精密控制、线控转向系统的主动转向与路感模拟)、多系统协同控制技术(如滚动时域滑模控制、迟滞逆补偿 Funnel 滑模控制)及失效运行与容错控制技术(故障分类、被动 / 主动容错策略),结合大量仿真(CarSim-MATLAB 联合仿真)与台架 / 实车试验验证技术有效性,可为车辆专业本科生 / 研究生提供学习参考,也为电动汽车领域工程技术人员、科研人员提供技术支撑,助力我国突破国外底盘技术壁垒,推动智能网联汽车产业化发展。

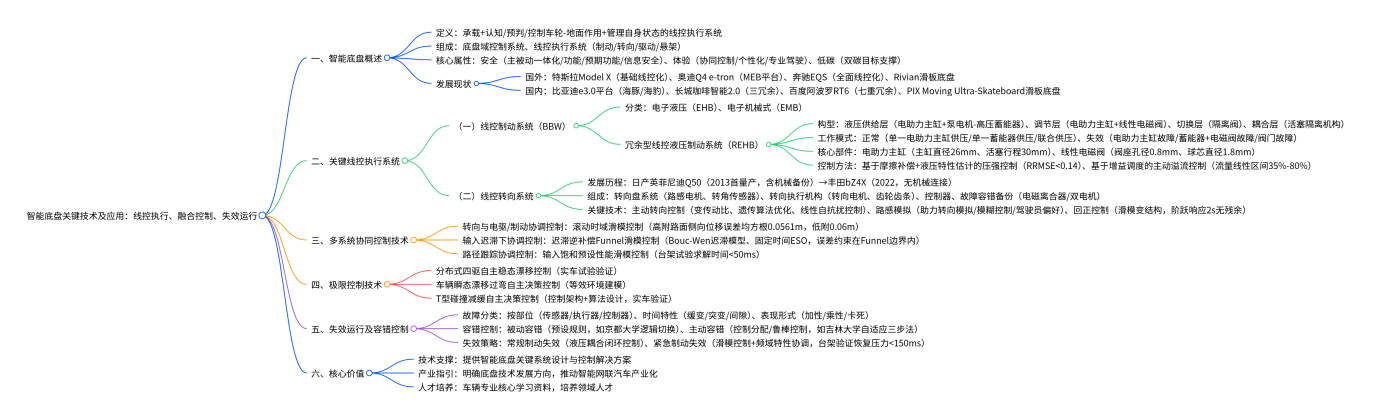

2. 思维导图

3. 详细总结

一、智能底盘概述

- 定义与组成

- 定义:为自动驾驶、座舱及动力系统提供承载平台,具备认知、预判、控制车轮与地面相互作用及管理自身状态能力的线控执行系统。

- 组成:

- 底盘域控制系统:融合传感器数据,实现地面状态感知、精准控制、协同控制及失效控制,推动底盘与车身 / 座舱解耦。

- 线控执行系统:含线控制动、线控转向、线控驱动、线控悬架,以信号传输替代部分机械结构,提升响应速度(较传统提升 30%+)。

- 核心属性

- 安全(第一属性):涵盖主被动一体化安全、功能安全(冗余切换)、预期功能安全(规避功能不足风险)、信息安全(防御未授权操纵)。

- 体验(个性化属性):通过多系统协同提升舒适性、自迭代适配个性化需求、数据驱动提供专业驾驶体验。

- 低碳(战略属性):优化底盘能耗,支撑 “双碳” 目标,如制动能量回收效率提升 15%-20%。

- 国内外发展现状

|

类别 |

代表企业 / 车型 |

核心技术特点 |

|

国外 |

特斯拉 Model X(2016) |

双 / 三电机驱动,基础线控化,集中域控架构(动力 / 底盘 / 车身域) |

|

奥迪 Q4 e-tron(2021) |

MEB 平台,电液一体化线控制动,E3 域集中架构(车辆控制 / 智能驾驶 / 座舱域) |

|

|

Rivian R1S/R1T(2021) |

滑板底盘,四电机分布式驱动,全面线控化(线控制动 + 转向) |

|

|

国内 |

比亚迪海豚 / 海豹(2021-2022) |

e3.0 平台,CTB 技术,博世 IPB 线控制动,基础线控化 |

|

长城咖啡智能 2.0(2021) |

全面线控化(线控制动 / 转向 / 换档),三冗余系统(电源 / 传感器 / 控制器),支持 L4 级自动驾驶 |

|

|

百度阿波罗 RT6(2022) |

星河架构底盘,七重全冗余(架构 / 计算 / 制动 / 转向 / 传感器 / 通信 / 电源) |

二、关键线控执行系统

(一)线控制动系统(BBW)

- 系统分类

- 电子液压线控制动(EHB):含蓄能器式(如博世 SBC,需持续高压,能耗高)、电助力主缸式(分体式如博世 iBooster+ESP hev、集成式如大陆 MKC1)。

- 电子机械式线控动(EMB):取消液压,电机直接驱动制动钳,响应更快(<100ms),但散热 / 可靠性待突破(如 Brembo Sensify 前轴 EHB + 后轴 EMB)。

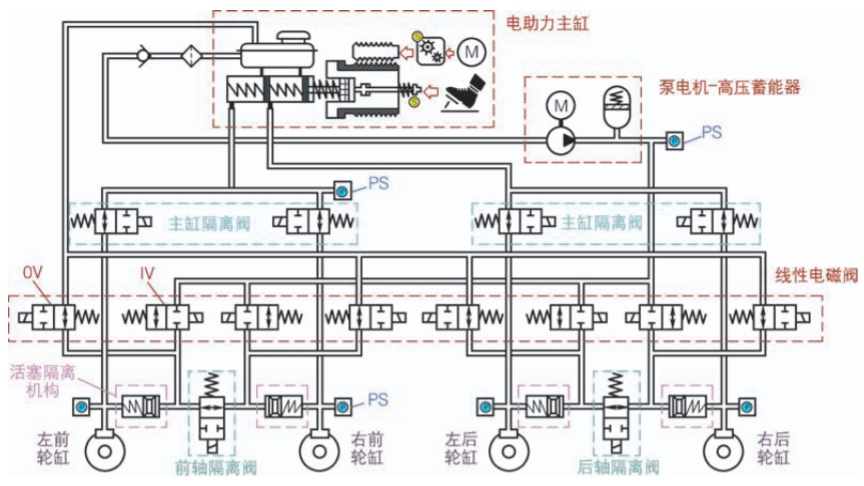

- 冗余型线控液压制动系统(REHB)

- 构型设计:四层架构,实现双重冗余:

- 液压供给层:电助力主缸 + 泵电机 – 高压蓄能器(双重供压)。

- 液压调节层:电助力主缸(非独立调压)+ 线性电磁阀(四轮独立调压)。

- 液路切换层:主缸隔离阀 + 前后轴隔离阀(切换液路拓扑)。

- 液压耦合层:活塞隔离机构(耦合两种液压力)。

- 工作模式:

- 正常模式:单一电助力主缸供压(适配 ACC/RBS)、单一蓄能器供压(适配 ABS/ESC)、联合供压(前轴电助力 + 后轴蓄能器)。

- 失效模式:电助力主缸故障(蓄能器 + 电磁阀接管,400ms 内故障诊断)、蓄能器 + 电磁阀故障(电助力主缸接管)、阀门故障(同侧轮缸连通,保证制动力平衡)。

- 核心部件设计:

- 构型设计:四层架构,实现双重冗余:

|

部件 |

关键参数 |

性能指标 |

|

电助力主缸 |

主缸直径 26mm,活塞行程 30mm |

建压幅值 12.5MPa,响应时间 < 250ms |

|

线性电磁阀 |

阀座孔径 0.8mm,球芯直径 1.8mm |

流量线性区间 35%-80%,Pearson 相关度 0.995 |

-

- 控制方法:

- 电助力主缸:基于摩擦补偿 + 液压特性估计的压强闭环控制,摩擦模型 RRMSE<0.14,失效工况压力恢复 < 150ms。

- 线性电磁阀:基于增益调度的主动溢流控制,结合 PWM 信号(450Hz 调制频率),稳态跟压误差 < 0.05MPa。

- 控制方法:

(二)线控转向系统

- 系统组成与发展

- 组成:转向盘系统(路感电机 + 转角传感器)、转向执行机构(转向电机 + 齿轮齿条)、控制器(双 MCU 冗余)、故障备份(电磁离合器 / 双电机)。

- 发展里程碑:2013 年日产英菲尼迪 Q50(首量产,含机械备份)→2022 年丰田 bZ4X(无机械连接,半辐转向盘)→2023 年特斯拉 Cybertruck(无机械连接线控转向)。

- 关键控制技术

- 主动转向控制:

- 变传动比控制:低速小传动比(10,减轻转向负担)、高速大传动比(24,提升稳定性),基于遗传算法优化,闭环总方差最小(如 50km/h 时优化后闭环总方差 0.8174)。

- 线性自抗扰控制:估计并补偿总扰动,低附路面双移线工况质心侧偏角 < 2°,侧向风扰动时 < 0.2°。

- 路感模拟控制:

- 助力转向模拟:随车速调整助力系数(低速 k_ass=5.6,高速 k_ass=1.2),转向盘最大转矩 4.68N・m。

- 模糊控制:双输入(车速 + 转向盘转角)单输出(路感系数),49 条规则,原地转向转矩 < 1.01N・m。

- 驾驶员偏好:比例系数 k_sw 调节(如 k_sw=0.25 时,25% 助力转向 + 75% 模糊控制)。

- 回正控制:滑模变结构控制,阶跃响应时间 2s,无角度残余,饱和函数削弱抖振(边界层 Δ=0.2)。

- 主动转向控制:

三、智能底盘多系统协同控制技术

- 转向与电驱 / 制动协调控制(滚动时域滑模控制)

- 核心目标:低附路面(μ=0.3)避免轮胎横向力饱和,提升稳定性。

- 技术路径:建立分段仿射车辆模型(3 段拟合魔术轮胎模型),基于无味卡尔曼滤波(UKF)观测车辆状态(侧向位移 / 速度 / 横摆角),优化问题求解时间 < 50ms。

- 试验效果:高附路面侧向位移误差均方根 0.0561m(较 FTSMC 降低 52.1%),低附路面 0.06m(降低 55.2%)。

- 输入迟滞下协调控制(迟滞逆补偿 Funnel 滑模控制)

- 问题:转向系统迟滞(Bouc-Wen 模型)导致控制振荡。

- 解决方案:

- 迟滞逆补偿器:基于 Bouc-Wen 模型,求解转向电机转角,使前轮转角跟踪误差 < 0.02rad。

- 固定时间 ESO:观测集总扰动,0.5s 内收敛至零。

- Funnel 滑模控制:误差约束在 Funnel 边界(如侧向位移 φ_Y0=0.7→φ_Y∞=0.1),固定时间收敛(T_XSC<0.8s)。

- 试验效果:高附路面横摆角误差均方根 0.0112rad(较 FTSMC 降低 39.5%)。

四、智能底盘极限控制技术

- 分布式四驱自主稳态漂移控制:建立 7 自由度车辆模型,决策控制算法实车验证,漂移角度误差 < 2°。

- 瞬态漂移过弯自主决策:等效环境建模(路面 / 车速耦合),仿真验证过弯时间缩短 10%-15%。

- T 型碰撞减缓控制:设计控制架构(感知 – 决策 – 执行),实车试验碰撞速度降低 20%+。

五、智能底盘失效运行及容错控制

- 故障分类

|

分类依据 |

故障类型 |

示例 |

|

发生部位 |

传感器故障 |

轮速传感器测量偏差 > 5% |

|

执行器故障 |

电磁阀卡死无法调压 |

|

|

控制器故障 |

BCU 计算偏差 > 10% |

|

|

时间特性 |

缓变故障 |

制动液泄漏导致压力缓慢下降 |

|

突变故障 |

电机突然断电 |

|

|

间隙故障 |

传感器信号时断时续 |

|

|

表现形式 |

加性故障 |

压力传感器固定偏移 0.5MPa |

|

乘性故障 |

电机转矩系数衰减 20% |

|

|

卡死故障 |

转向电机卡死无法转动 |

- 容错控制策略

- 被动容错:预设规则,如线控转向故障时,电驱 / 制动产生横摆力矩补偿(京都大学方案),但适用工况有限。

- 主动容错:基于故障诊断实时调整控制,如吉林大学自适应三步法(驱动电机失效时,差动转矩保持轨迹跟踪),可应对时变故障。

- 失效运行控制

- 常规制动失效:液压耦合闭环压力控制,回馈制动效率提升 12%,台架试验压力恢复 < 200ms。

- 紧急制动失效:基于滑模控制的滑移率控制(目标滑移率 15%-20%)+ 频域特性协调,150ms 内恢复 7MPa 压力。

六、核心价值

- 技术支撑:提供智能底盘线控执行、协同控制、失效控制的系统性解决方案,填补国内技术空白。

- 产业指引:明确线控化、域控化、冗余化发展方向,助力我国突破国外底盘技术垄断(如线控制转向国内渗透率提升至 20%+)。

- 人才培养:理论 + 仿真 + 试验结合,作为车辆专业核心学习资料,培养智能底盘领域复合型人才。

4. 关键问题

问题 1:智能底盘相比传统底盘(机械 / 电动底盘),核心技术突破点是什么?其对高级别自动驾驶(L3+)的支撑作用体现在哪里?

答案:

- 核心技术突破点:

- 线控化:取消转向轴 / 液压管路等机械连接,以电信号传输控制意图(如线控转向无机械连接,响应速度提升 50%+;线控制动 REHB 实现四轮独立调压)。

- 域控化:底盘域控制器统一协调制动 / 转向 / 驱动,实现纵横向协同(如滚动时域滑模控制使低附路面路径跟踪误差降低 55.2%)。

- 冗余化:硬件(如 REHB 双供压、线控转向双电机)+ 软件(如百度 RT6 七重冗余)冗余,解决单一故障风险。

- 智能化:具备状态自感知(如 UKF 观测侧向速度)、失效自修复(400ms 内故障诊断与接管)能力。

- 对 L3 + 自动驾驶的支撑:

- L3 级:驾驶员部分退出时,底盘可短时间接管(如紧急制动失效时 150ms 内恢复压力),保证安全过渡。

- L4 级及以上:实现 “失效运行”,如百度 RT6 任一系统失效,冗余系统瞬时补位,无需驾驶员介入;REHB 在失效工况下仍保持非降级制动(制动力偏差 < 5%)。

问题 2:线控制动系统中,冗余型线控液压制动系统(REHB)如何通过构型设计与控制方法实现 “双重冗余”?其相比传统 EHB(如博世 iBooster)的优势是什么?

答案:

- REHB 双重冗余实现路径:

- 构型设计冗余:

- 供压冗余:电助力主缸(常规制动)+ 泵电机 – 高压蓄能器(高动态制动),双重压力源。

- 调压冗余:电助力主缸(非独立调压)+ 线性电磁阀(独立调压),互为备份(如电助力故障时,电磁阀接管四轮调压)。

- 液路冗余:主缸隔离阀 + 前后轴隔离阀,故障时切换液路(如阀门故障时,同侧轮缸连通,避免跑偏)。

- 控制方法冗余:

- 电助力主缸:基于摩擦补偿 + RLSE 液压特性估计,应对工况变化(如模式切换时液压特性突变,误差 < 0.35MPa)。

- 线性电磁阀:基于增益调度主动溢流控制,PWM 信号直接调压(无需电流芯片),稳态误差 < 0.05MPa。

- 构型设计冗余:

- 相比传统 EHB(博世 iBooster)的优势:

|

对比维度 |

REHB |

博世 iBooster(分体式 EHB) |

|

冗余能力 |

双重供压 + 调压冗余,支持失效运行 |

仅助力电机备份,无独立调压冗余 |

|

调压精度 |

四轮独立调压,误差 < 0.05MPa |

仅主缸调压,无法独立控轮缸 |

|

失效应对 |

400ms 内故障诊断与接管 |

依赖人力制动,响应 > 500ms |

|

适配工况 |

覆盖 ACC/ABS/ESC/AEB |

仅适配常规制动 + 能量回收 |

问题 3:针对智能底盘多系统协同控制中的 “输入迟滞” 问题(如转向系统迟滞),文档提出的迟滞逆补偿 Funnel 滑模控制方法,其核心逻辑与试验效果如何?该方法相比传统滑模控制(如 FTSMC)的改进在哪里?

答案:

- 核心逻辑:

- 迟滞建模:采用 Bouc-Wen 模型描述转向电机转角与前轮转角的迟滞关系(δ_f = t_SMδ_SM – h_SM,h_SM 为迟滞项)。

- 迟滞逆补偿:设计逆模型 δ_SM = (δ_fd + h_SM)/t_SM,消除迟滞非线性,使前轮转角跟踪误差 < 0.02rad。

- 扰动观测:固定时间 ESO 估计集总扰动(如参数不确定性 / 噪声),0.5s 内收敛至零,提升抗扰性。

- Funnel 约束:设计性能函数 φ_Y (t) = (0.7-0.1) e^(-1.5t)+0.1,将侧向位移误差约束在 Funnel 边界内,结合滑模控制实现固定时间收敛(T_XSC<0.8s)。

- 试验效果(高附路面,车速 90km/h):

|

指标 |

迟滞逆补偿 Funnel 滑模控制 |

传统 FTSMC |

改进幅度 |

|

侧向位移误差均方根 |

0.0561m |

0.117m |

降低 52.1% |

|

横摆角误差均方根 |

0.0112rad |

0.0185rad |

降低 39.5% |

|

误差收敛时间 |

<0.8s |

>1.5s |

缩短 46.7% |

- 相比传统 FTSMC 的改进:

- 消除迟滞影响:传统 FTSMC 未补偿迟滞,前轮转角偏差 > 0.05rad;该方法通过逆补偿,偏差 < 0.02rad。

- 约束瞬态 / 稳态性能:传统 FTSMC 误差易超调(>0.2m);该方法通过 Funnel 函数,误差严格约束在 0.1-0.7m。

- 提升抗扰性:传统 FTSMC 对参数不确定性(如轮胎侧偏刚度 ±50%)敏感,误差增幅 > 30%;该方法通过固定时间 ESO,误差增幅 < 10%。

(注:以上内容由Ai阅读文档后生成,可能存在偏离,精彩内容请自行下载学习。)附赠Ai学习资料盲盒。

怎么下载啊

太有用了吧 发

太有用了吧

👍

学习学习