摘 要:碳化硅(Silicon Carbide,SiC)功率器件具有优越的性能,将SiC 功率器件应用于电动汽车逆变器内,能够显著减少逆变器的重量、体积和成本,提高电动汽车逆变器效率及性能。本文基于SiC MOSFET 设计制作了一款高效高功率密度电动汽车逆变器,主要研究内容有SiC 逆变器关键部件的选型计算、直流母线设计、水冷散热器设计等三个方面。

本文首先明确逆变器功率等级、功率密度、峰值效率等重要性能指标;根据 功率等级选取五款符合要求的SiC 功率模块做损耗、结温升、驱动功率等多个维度的对比分析,确定了本文使用型号为CAS300M12BM2的SiC 功率模块;基于 直流母线电容作用的分析,对母线电容的类型、耐压值、容量等进行选择和计算; 针对SiC MOSFET 开关速度高的特性,进行驱动芯片选型和驱动电路设计。

分析逆变器应用场合下SiC MOSFET 开关振荡和关断电压过冲的产生机理, 凸显了低寄生电感直流母线设计的重要性;通过对不同形式直流母线寄生电感大 小的对比,确定本文逆变器直流母线的形式为叠层母排;然后推导外形尺寸与叠 层母排寄生电感之间的关系,确定母排的关键外形尺寸;进一步利用ANSYS Q3D软件分析了母排上电容电极连接点与寄生电感之间的关系,得出当母排上电容电 极连接点排列方向与母排上电流方向平行时母排寄生电感较低的结论,基于此结论设计出最佳直流叠层母线方案,并进行了仿真验证。

研究了逆变器系统的热量交换过程;通过不同散热方式之间的对比确定了本 文散热器采用水冷散热的形式;然后对逆变器散热系统热阻网络进行建模,得出 了水冷散热器热阻限制;进一步对散热器热阻进行理论推导,依据推导结论确定 了合适的水冷散热器尺寸,并利用 ICEPAK 软件辅助设计以确定最佳冷却液流速, 最后结温热仿真证明本文设计的水冷散热器能对SiC MOSFET 进行可靠散热。

本文最后将选型、设计的各关键部件组装为功能完备、能实际运行的样机, 并进行实验,实验结果表明逆变器样机完成了各项设计指标,功率密度达30kW/L, 峰值效率达98.65%,且各部件工作效果良好,验证了设计的正确性。

关键词:电动汽车逆变器;SiC MOSFET;叠层母排;水冷散热器

第 1 章 绪 论

1.1 选题背景及意义

随着全球变暖、环境污染和化石能源危机等问题与人类生活之间的矛盾日益尖锐,全球范围内众多领域、行业开始了改善能源供给结构的步伐。众多环境问归咎于全球范围内二氧化碳的不合理排放,而汽车尾气在二氧化碳排放比重分布内占到了25%。我国诸多城市面临着雾霾等大气污染问题,汽车尾气排放是其重要成因,专家估计到2020年我国汽车保有量将达到1.4亿辆,汽车燃油消耗量也将在2020年达到256亿吨。因此,促进新能源汽车发展成为我国解决环境问题、能源危机的重要措施,有利于我国实现汽车工业的跨越式发展和整体经济结构的可 持续性。2014年5月23日习近平总书记明确指出“发展新能源汽车是我国由汽车大国迈向汽车强国的必由之路”。新能源汽车行业是国家“十三五”战略性新兴产业发展规划的重点领域,符合“中国制造2025”概念。2015年7月9日,国务院正式发布《节能与新能源汽车产业发展规划》,新能源汽车产业发展将以纯电驱动为主要战略取向,当前重点推进纯电动汽车和插电式混合动力汽车产业化。至2020年,我国新能源汽车目标是年产500万辆。

随着新能源电动汽车的蓬勃发展,电动汽车电机驱动系统每年需求产值也将达到200亿元以上。电机驱动系统是新能源电动汽车动力总成的重要组成部分,其包括电机、逆变器以及动力电池组,其作用是为电动汽车提供正常行驶动能以及减速制动时进行能量回馈。逆变器作为新能源汽车电机驱动系统的主要执行机构, 是电动汽车“三电”核心技术之一,其性能指标决定了整车的主要技术指标,其 水平高低直接影响着整车性能并制约着新能源汽车的发展,在新能源电动汽车产 业链中处于核心领域和高端环节。

随着电动汽车的发展,对逆变器的小型化、轻量化和高能效提出了更高的要求。根据美国能源部定制的电动汽车发展目标,到2020年时HEV 当中:电力电子 设备功率 密度超 过14.1kW/kg 或13.4 kW/L,效率超过98%,价格低于3.3 $/kW。当前车用逆变器基本采用以传统硅基(Silicon,Si)材料为主的IGBT(绝 缘栅双极型晶体管)作为核心功率器件。但是受到材料特性制约,硅基电力电子 器件性能已接近极限,特别是在高温、高频和大容量领域更凸显出其短板。目前 日本丰田公司采用定制化IGBT 模块等技术,使逆变器功率密度在65℃时达到了19kW/L,逐步逼近极限值,功率密度和效率指标已难以大幅提升。

因为硅基器件的性能短板,第3代半导体材料碳化硅(Silicon Carbide,SiC)成为电力电子器件衬底材料的理想选择。SiC 材料禁带宽、电子饱和速率高、导热率高且击穿场强大,突破了已有硅基器件在工作温度、耐压、损耗和开关速度上的限制。SiC 功率器件应用于电动汽车逆变器内,能够显著减少逆变器的重量、 体积和成本,提高电动汽车逆变器以及驱动系统的性能。

得益于SiC 功率器件的优越性能,其在电动汽车逆变器领域有着广泛的应用前景,目前已成为业界研究热点。“碳化硅(SiC)是实现电机控制器功率密度提 升、效率提升和成本降低的关键要素”已成为国际共识。近年来,美国能源部所 部署的电动汽车电机驱动项目中60%与SiC 器件应用相关。其中,美国能源部每 年投入一千万美元资助多家研究机构、汽车电子零部件供应商Delphi 以及美国三大汽车制造商研发新能源汽车电机驱动装置,主要从新型控制器拓扑、耐高温的 新型半导体器件以及集成封装技术方面提高可靠性与效率,减少体积、成本与重 量;欧洲制定了SiC电力电子技术应用计划(ESCAPEE),试图突破SiC 功率器 件制造及其应用技术;近年与电动汽车用逆变器相关的专利有近6700项,其中SiC器件高温、高频应用方面占37.1%。我国高校、企业和研究机构近年来才陆续起步,正在构建SiC“单晶–外延–器件”研发和产业链条。

综上所述,各国汽车厂商以及研究机构都对新一代SiC 电力电子器件寄予了厚望,希望通过应用SiC 电力电子器件以及相关的先进控制技术来显著减少逆变器的重量、体积和成本,大幅提升电动汽车逆变器和驱动系统的综合性能。 本文论文选题来源于湖南省战略性新兴产业科技攻关与重大成果转化专项项目“新能源乘用车用高效高功率密度电机控制器的研究与应用”(项目编号:2017GK4020),将基于SiC 器件设计制作一款高效高功率密度电动汽车逆变器, 对SiC 器件在电动汽车逆变器领域的应用作有意义的探索。

1.2 碳化硅器件特性

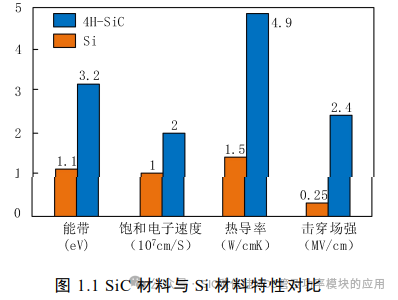

当作为电力电子器件衬底材料使用时,SiC材料与Si 材料相比其优势主要体现在:能带宽、电子饱和速度高、导热性高和击穿场强高,具体对比见图1.1。

可见,SiC 材料禁带宽度和热导率几乎达到了Si 材料的3 倍;电子饱和速度是Si 材料的2 倍;而击穿场强则达到了Si 材料的10 倍。这些材料上的优越性能, 使得SiC 功率器件拥有了传统Si 基器件无法比拟的电气性,主要表现在:

(1)耐高温

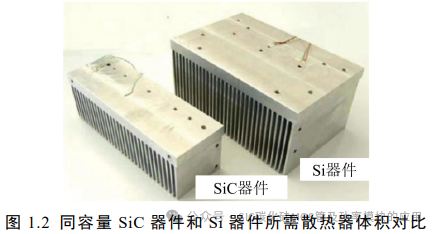

半导体实现导电需要价电子越过禁带到达导带,而高温下价电子会自发激发穿越禁带到导带去,这种现象称作本征激发,禁带宽度实际上反映的是产生本征激发所需的最小能量,禁带越宽则越不容易因高温而产生本征激发;宽禁带半导体材料SiC 的禁带较宽,则基于SiC 材料的电力电子器件就能耐受更高的温度, 不容易因为高温产生本征激发,从而导器件误导通甚至失效,即SiC 器件较Si器件而言在高结温下有着更高的可靠性。另外由于SiC 材料的热导率较高,使得SiC器件芯片结散热性能优异,可以工作在更高的环境温度下。理论上SiC 器件能在175℃度结温下稳定工作,甚至有报道显示 SiC 肖特基二极管在361℃结温下稳定工作超过1 小时。因此,给同容量SiC 器件配备的散热系统体积可以显著减小,如图1.2 所示例子。

(2)耐高压

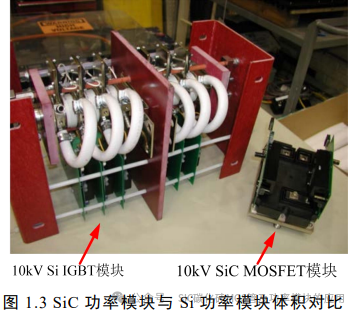

SiC 材料的击穿场强为Si 材料的10 倍左右,所以SiC 器件能以更高杂质浓度和更薄厚度的漂移层去实现与Si 基器件相同的电压电流等级;高耐压功率器件的阻抗主要由该漂移层的阻抗组成,因此SiC 器件单位面积导通电阻非常低。这些特点使得在相同容量下,SiC 器件可以使用更小的封装尺寸、同时实现更低的标准化导通电阻。例如,SiC MOSFET 只需Si MOSFET 的1/35 芯片尺寸就可以 实现相同的功率等级、相同的导通电阻。图1.3 展示了同功率等级的Si 功率模块 与SiC 功率模块的体积对比,Si IGBT 模块使用3 个4.5kV 的子模块串联才达到 了10kV 的耐压,体积庞大;而对比之下SiC MOSFET 只用了不到十分之一的体积就实现了同等耐压水平。

(3)损耗低

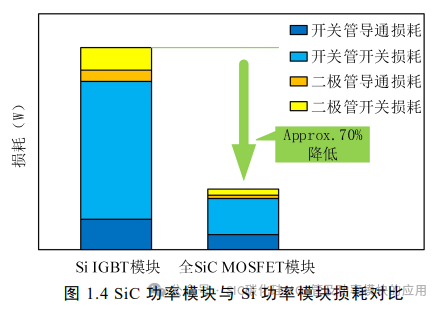

SiC材料的电子迁移率低于Si材料,且同电压等级下SiC器件的漂移层阻抗低于Si器件,其电子饱和速度也较高,这些特点使得SiC器件具有极低的导通电阻,从而导通损耗也很小;SiC材料的禁带宽度远高于Si材料,使得SiC器件的泄漏电流远小于Si器件,进一步减少器件的损耗;另外SiC器件是以多数载流子的高频器件结构(肖特基势垒二极管和MOSFET)去实现高耐压,因此SiC开关器件在关断结束时无拖尾电流,SiC二极管也不存在反向恢复电流,减小了开关损耗。综上,SiC器件得益于材料的优越性能,在导通损耗和开关损耗上都优于Si器件,如图1.4所示。

(4)开关频率高

电力电子器件的开关速度主要取决于器件结构和其衬底材料的电子饱和速度。相较于Si 材料,SiC 材料具有两倍的饱和电子速度,使得SiC 器件开通速度较快;且SiC 器件多采用多数载流子的高频器件结构,关断速度快无拖尾电流, 关断损耗低,这些特点使得SiC 器件能被高频驱动。一般的Si 基IGBT最高开关 频率可到20kHz,而SiC 器件开关频率可达100kHz,甚至200kHz 开关频率下SiC器件也能稳定工作。

基于以上四点优势,将SiC 器件应用于电动汽车逆变器内,可以为电动汽车逆变器带来以下三点主要性能提升:

(1)显著提高电动汽车逆变器的功率密度、减少成本

耐高压的特性使得大容量SiC 器件能以更小的尺寸封装,大幅缩减功率模块体积;耐高温的特性使得系统为SiC 器件配套的散热器体积也能更小,甚至在混动车型里可以使发动机和逆变器共用一套105℃散热系统,而且也使得风冷在大功率电动汽车逆变器中的使用成为可能,直接带来逆变器和整车成本的缩减;SiC 器件开关频率高,直接带来无源器件体积以及成本的减少。这些尺寸方面的巨大改良,都能大幅提升逆变器的功率密度,缩减逆变器占整车体积和重量的比重,减少装置及整车成本。

(2)提高电动汽车逆变器的效率

SiC器件损耗较Si 基器件减少70%以上,应用于电动汽车逆变器,能显著提高装置效率,保证逆变器持续高效工作,提高整车能源利用率。

(3)提高逆变器可靠性

SiC 器件禁带宽度高,在更高的结温下也能正常工作,不易发生热失效,使得器件以及逆变器的安全性大幅度提高,减少了故障发生率,提高了可靠性。

1.3 碳化硅器件在电动汽车中的应用研究现状

电力电子器件的进步,必将带来电力电子变换装置及控制技术的飞跃式发展。SiC 器件以其卓越的性能,成为电动汽车逆变器内主功率器件的理想选择。 各大研究机构以及各国汽车厂商都对新一代SiC 电力电子器件寄予了厚望,希望通过应用SiC 电力电子器件以及相关的先进控制技术来显著减少逆变器的重量、 体积和成本,大幅提升电动汽车逆变器和驱动系统的综合性能。

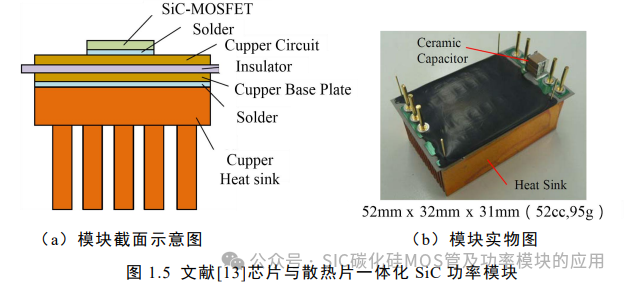

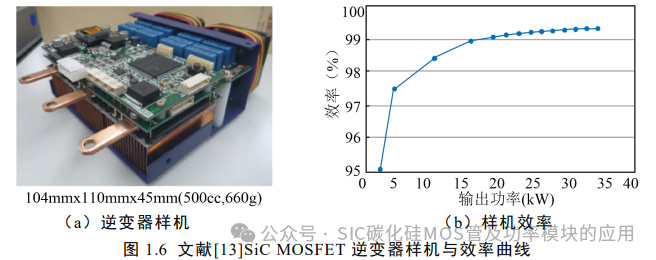

文献[13]提出一种SiC MOSFET 半桥功率模块原型,将SiC MOSFET 芯片、 导电铜层、隔离层、铜基板和风冷散热片直接焊接为一体,大大减小了芯片结至 环境的热阻,模块截面示意图见图1.5(a);并且移除了功率模块中常见的续流二极管,只利用SiC MOSFET 寄生二极管续流,有效减小了模块体积和损耗,改善了开关波形,制成了具有优良散热能力的大功率SiC MOSFET 半桥模块,实物见图1.5(b)所示。文章利用三个同样的SiC MOSFET 半桥模块原型研制了电动 汽车逆变器样机,见图1.6(a)所示。样机输出功率达35kW,体积仅有0.5L, 重量仅660g,因此该样机体积功率密度达70kW/L,重量功率密度达50kW/kg。 根据作者实验结果,该样机在较宽输出功率范围内都能保持98%以上的效率,见图1.6(b)。更进一步的实验表明在50kHz 开关频率下仍然能较宽范围内保持97%以上的效率。

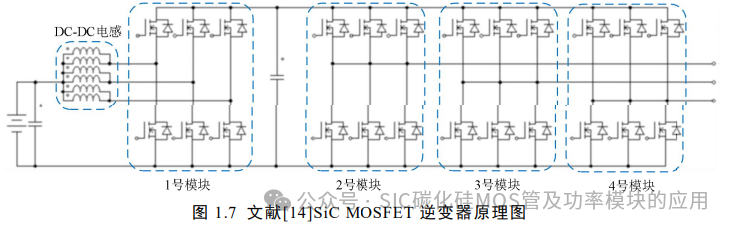

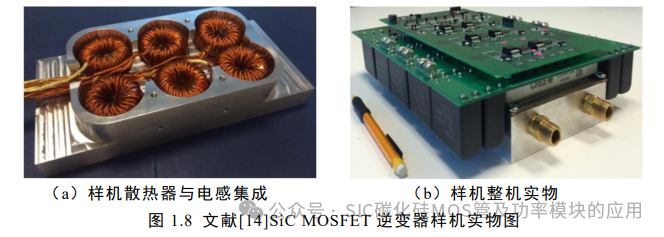

文献[14]设计了一种集成交错并联双向DC-DC 变换器的电动汽车逆变器,其电路拓扑见图1.7所示:样机中使用了四个Cree公司生产的全桥SiC MOSFET模块CCS050M12CM2,其中一个模块用于交错并联DC-DC 变换器环节,另外三个 模块组成三相逆变桥,每个模块的所有上桥臂并联、所有下桥臂并联成为一个半 桥,以扩展单管容量。样机使用水冷散热器,双向DC-DC 变换器的电感也集成 于水冷散热器内以加强散热,见图1.8(a);该样机整体采用扁平化的叠层设计 语言以减少体积,并且高开关频率也使得整机无源器件体积显著减小,改善了整 机的功率密度,该样机实物图见图1.8(b)所示。该样机峰值输出功率达55kW, 体积4.5L,功率密度为12.1kW/L;峰值效率超过99%,较宽范围能均能保持98%以上的效率。

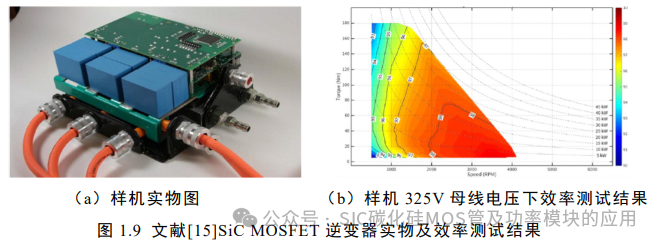

文献[15] 基于Cree 公司生产的高性能SiC MOSFET功率模块CAS325M12HM2设计了一款适用于高温环境的电动汽车逆变器,该逆变器可以工作于140℃环境温度下,并且使用105℃的冷却液进行水冷散热;样机直流母线进行了低寄生电感优化设计,改善了输出特性;峰值功率达110kW,而体积只有4.8L,功率密度达23kW/L;该论文实验结果显示,样机峰值效率超过99%,在325V母线电压时全速度范围平均效率超过了97%。图1.9 为该样机实物图及325V母线电压下的效率测试结果。

除了各个学术研究机构,全球各大汽车生产商及汽车零配件供应商也在持续推进SiC 功率器件在电动汽车逆变器中的应用。三菱电机最早在20 世纪90 年代 即开始着手SiC 功率器件的研发工作;于21 世纪初成功研发初代SiC 功率器件;2009年公布20kW 变频器样机,损耗较同等级Si 器件变频器降低90%,为当时世界最大值;2012 年研制出第一代内置SiC 逆变器的电机系统,并在铁路车辆上完成验证;2014 年研制出第二代内置SiC 逆变器的电动汽车电机驱动系统,为当 前功率密度最大的逆变器–电机一体化系统;2017 年3 月研发出混动车型适用的 超小型SiC 逆变器。日本日产汽车公司于2008 年研制出世界上首台SiC 电动汽车逆变器。2011 年罗姆和安川电机开发的EV 用60kW 驱动系统“SiC-QMET”, 将 Si 基IGBT 换成SiC 器件,驱动器体积缩小为原来的一半以下。2015,丰田汽车与日本电装开发的凯美瑞混合动力SiC 原型车,该车辆装载的SiC 逆变器体积缩减80%,功率密度达60kW/L 同时损耗降低了68%,正进行道路试验,能够将油耗降低10%。

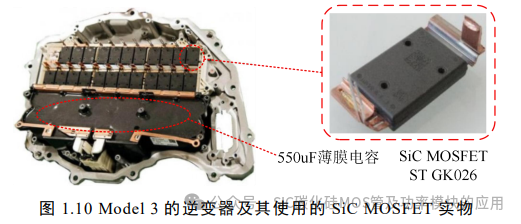

目前世界上SiC 器件商用最成功的是美国电动汽车公司特斯拉(Tesla),该公司于2016 年4 月发布了最新一代纯电动汽车Model3,该车全系搭载基于全SiC MOSFET 功率模块的逆变器。逆变器使用了24 个意法半导体(ST)公司所生产型号为ST GK026 的SiC MOSFET 功率器件,器件封装体积极小,充分发挥了 SiC器件小体积大容量的优势;该型号 SiC MOSFET 阻断电压650V,每四个并联为一个单管之后可以处理超过800A 的电流;逆变器峰值功率为300kW,采用水冷 散热,散热水道及散热针柱位于SiC MOSFET 正下方,缩小体积并提高散热性能; 逆变器和电机及减速箱装配为一体,结构极为紧凑。Model 3 为全球第一款在逆变器内大规模应用SiC 器件的量产电动汽车。图1.10 为Model 3 逆变器及其所使用的SiC MOSFET 实物图。

尽管SiC 器件性能优越,应用于电动汽车逆变器内能显著改善逆变器功率密度和效率等重要性能,但也存在一些问题。

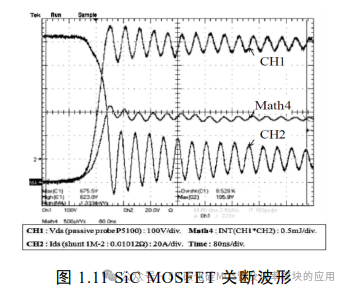

SiC器件开关速度高,加之应用于大电流高电压的电动汽车逆变器场合,使得装置电路内存在量级巨大的di/dt、dv/dt,对寄生参数敏感,容易引发振荡甚至关断时在器件两端产生电压过冲而损坏器件,也加剧了桥臂串扰、误导通问题。 文献[17]对SiC MOSFET的开关波形进行了研究,发现SiC MOSFET开关瞬态波形上存在明显振荡,如图1.11所示,文献通过分析表明这种振荡是由电路寄生电感和SiC MOSFET寄生结电容发生谐振引起的。 文献[18]研究了寄生参数对SiC SBD(肖特基二极管)的影响,表明了由于环路寄生电感、寄生电阻以及器件寄生电容的存在,器件两端波形存在RLC串联谐振,并给出了该谐振系统的阻尼表达 式。文献[19-20]则专门针对SiC MOSFET两端的振荡现象进行了研究,并提出SiC MOSFET电路的振荡问题影响器件安全、降低装置的输出特性并引发电磁兼容问题。因此,有必要对SiC器件应用电路内的寄生参数进行控制,缓解振荡、过冲以及串扰问题。

另外,尽管SiC器件热性能突出,能在高结温下工作,可以使用体积更小的散热系统以改善装置功率密度,但大功率的电动汽车逆变器应用场合下不能一味地妥协散热系统性能,大功率密度无疑增加了单位体积的功率损耗,使得装置散热问题更突出。文献[21]表明结温升高容易限制功率器件输出容量、增大器件损耗以及降低器件阻断电压,不仅影响器件性能还缩短器件及装置寿命,威胁装置可靠性。文献[22]表明电子设备的失效55%是由过温引起的,并且功率器件工作温度每升高10℃,可靠性就降低50%。因此,高功率密度的逆变器环境下,对SiC器 件进行可靠散热是重要问题。

1.4 本文研究内容及章节安排

本文基于SiC 功率器件设计一款高效高功率密度电动汽车逆变器,对SiC 功率器件在电动汽车逆变器中的应用展开研究。章节安排如下:

第一章阐述电动汽车碳化硅逆变器的研究背景和意义,分析SiC 器件性能的优越之处,并介绍了SiC 器件在电动汽车逆变器中的研究现状。

第二章为SiC 逆变器关键元器件的选型和参数计算。首先给出本文SiC 逆变 器的关键设计指标,如功率等级、功率密度、峰值效率等;然后根据设计指标对 逆变器所要使用的SiC MOSFET 功率模块进行对比选型,对直流母线电容主要参数进行计算和设计;最后针对SiC MOSFET 开关速度高的特性,进行驱动芯片选型和驱动电路设计。

第三章为逆变器低寄生电感直流母线的设计。分析SiC MOSFET 应用场合下低寄生电感直流母线设计的重要性;对比确定直流母线形式,对外形尺寸与母线寄生电感之间的关系进行理论推导,确定母线的最佳外形尺寸;进一步地,通过ANSYS Q3D仿真软件研究电容电极连接点数量和分布位置对母排寄生电感的影 响,得出结论,指导设计,最终确定低寄生电感母线方案。

第四章为逆变器功率器件水冷散热器的设计。研究逆变器系统的热量交换过程;对比分析确定散热方式和散热器材质;对逆变器散热系统热阻网络进行建模, 推导水冷散热器的热阻表达式,将损耗结果带入得出水冷散热器热阻限制;基于散热器热阻的理论推导,设计出合适的水冷散热器,并利用ICEPAK 软件辅助设计和仿真验证,最终设计出热阻满足要求、能对SiC 功率模块进行可靠散热的水冷散热器。

第五章将前文选型、设计的关键部分组装为功能完备、能实际运行的样机, 并进行实验,验证设计的正确性以及是否完成各项设计指标。 最后对全文进行总结和展望,总结设计过程和成果并指出存在的不足。

第 2 章 逆变器关键器件选型及参数计算

2.1 逆变器设计指标

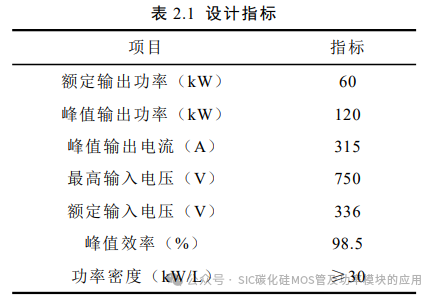

本文最终目标是设计一款电动汽车逆变器,主拓扑选为电动汽车逆变器领域常用的三相两电平拓扑,如图2.1 所示。电动汽车逆变器正朝着高功率密度、 高效率的方向发展,国家《“新能源汽车”试点专项2017 年度项目申报指南》中 电机驱动与电力电子总成考核指标指出:电机逆变器峰值功率密度应≥30kW/L, 最高效率应≥98.5%,匹配电机额定功率40-80 kW,宽禁带电力电子模块电压≥750V。本课题选题来源于“新能源乘用车用高效高功率密度电机控制器的研究 与应用”项目(项目编号:2017GK4020),该项目具体设计指标如表2.1 所示。

2.2 碳化硅功率器件分析及选型

碳化硅逆变器性能优于硅基器件逆变器,主要是得益于逆变器中碳化硅功率器件取代了传统硅基功率器件。碳化硅器件本身优越的性能,使得逆变器在效率和功率密度等方面都取得了巨大改善。因此对于碳化硅逆变器来说,主电路中的碳化硅功率器件是核心器件,碳化硅器件选型是否合适将决定最终的逆变器设计能否达到预期设计目标。目前适用于电动汽车逆变器领域的碳化硅功率器是SiC MOSFET。考虑到设计指标内直流母线电压有可能达到750V,因此选择额定耐压1200V的功率模块较为合适;峰值输出电流指标为315A,按照传统硅基器件选型 方法应留一倍裕量选择630A 额定电流的功率模块,但是SiC 器件耐高温性能突 出,选型时可以留较小裕量甚至不留裕量,因此本设计选择额定电流大于等于315A的SiC 模块即可满足要求。本文选择市面上常见的几款符合电压电流等级要 求的SiC MOSFET 功率模块做不同维度的对比分析,选择出合适的SiC MOSFET模块作为本文设计逆变器的主功率器件。表 2.2 为本文所要对比分析的几款SiC MOSFET 功率模块。

下面将分几个维度,对上表中列举的备选SiC MOSFET 功率模块进行对比分 析,以期选择出最佳器件作为本文设计逆变器的主功率器件。

(1)损耗

不同的功率器件,由于材料特性和生产工艺的差别,即使工作在相同电压电流状态其产生的功率损耗也会有所差别,使用不同的碳化硅功率器件,逆变器效率表现也会有所差别。因此相同电压电流工况下的损耗表现,是备选器件的一个重要对比维度。

SiC 逆变器的损耗主要是以SiC MOSFET和SiC续流二极管(SiC Freewheeling diode,SiC FWD)为主,在一个开关周期中,SiC MOSFET 的损耗主要包括导通 损耗和开关损耗;碳化硅二极管由于性能优越,反向恢复损耗很小甚至可以忽略 不计,因此SiC FWD 的损耗主要是通态损耗,并没有传统硅基二级管的反向恢复损耗。逆变器损耗模型研究较为成熟本文不再赘述,确定好损耗计算工况后,具体损耗计算过程可由文献[13、24-26]得出。

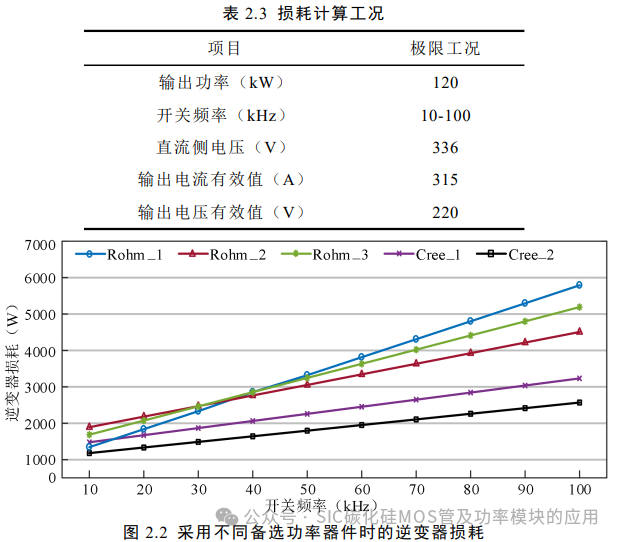

结合数据手册,分别计算不同开关频率下使用本节5 种备选SiC MOSFET 功 率器件的逆变器损耗,工况为表2.3 所示极限工况。计算结果统计如图2.2 所示。 可知使用编号为Cree_2 的SiC MOSFET 功率器件时,逆变器损耗最小。

(2)结温升

由于制造工艺和材料特性的区别,同损耗下不同功率器件的结温升也不一 样。器件结温对器件寿命影响明显,电动汽车工况中,因为其转速的随机性和不确定性,功率模块器件将会一直处于一个不稳定的工况下运行,某些工况下逆变器内的功率器件会流过极大的电流,产生较大的损耗以至于芯片温度较高,当其大小超出了功率器件的结温安全应用范围,就会发生失效[27],进而影响逆变器的可靠性。同样的工况,如果功率器件结温升越高,则器件和逆变器可靠性越低, 对该器件进行的降额使用程度也势必越高;另外,为了保证可靠散热,逆变器系统内给结温升更高的器件配备的散热系统也将更复杂、体积更大,影响功率密度和成本。因此同样工况下的结温升水平,将是衡量本文备选SiC MOSFET 功率模 块的一个重要维度。

SiC MOSFET 模块数据手册一般会提供芯片结到壳热阻参数 Rthjc,用某工况下 器件的损耗P 乘以该热阻参数即可简单估算模块芯片在该工况下的结温升△T ,计算公式如下:

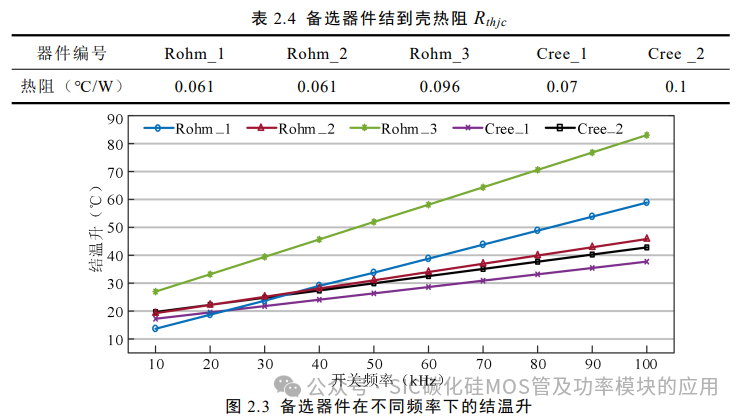

本文备选的5 个SiC MOSFET 模块热阻参数如表2.4 所示。将每种模块的热阻参数以及前文计算得到的极限工况下每种模块的损耗数据分别代入式(2.1), 得到该工况时5 种备选SiC MOSFET 模块在不同频率下的结温升,统计结果如图2.3所示。综合来看,编号为Cree_1 的SiC MOSFET 功率模块结温升性能最好。

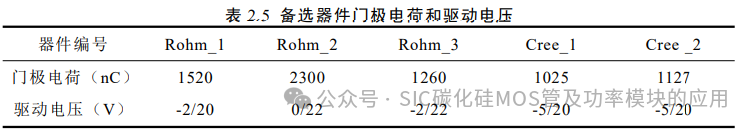

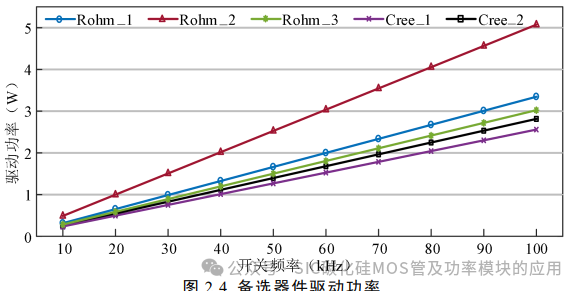

(3)驱动功率

功率器件的驱动电路是逆变器系统的重要组成部分,占逆变器系统总体积的相当一部分,为了达到高功率密度设计指标,逆变器系统内的功率器件驱动电路体积也需要严格控制。根据设计经验,功率器件驱动电路内体积最大的元件是驱动电源,而驱动电源的体积与功率正相关,功率越大则驱动电源体积越大。因此所需驱动功率越高的SiC MOSFET,驱动电源和驱动电路的体积势必更大,也意味着逆变系统的体积更大,不利于功率密度的提升。因此有必要研究5 款备选器件各自的驱动功率。

驱动功率PDRV 可以通过SiC MOSFET 的门极电荷量Qgate,开关频率fsw,以及器件驱动电压摆幅△Vgate 计算得出:

表2.5 是备选5 种SiC MOSFET 的门极电荷和门极驱动电压统计表。开关频率均取10 到100kHz,将以上数据代入式(2.2)得图2.4 所示5 种备选SiC MOSFET在不同开关频率下的驱动功率。综合来看,编号为Cree_1 的SiC MOSFET 模块所需驱动功率最小。

大功率的电力电子模块底部都有一个基板,当前生产工艺下的SiC MOSFET功率模块也不例外。基板一般是纯铜或者其他合金材料制成,起到了散热和固定模块的作用。面积更大的模块基板,散热器需要提供更多的接触面积,则散热器 体积要做得更大,从而导致逆变器系统可能需要增加较大的体积,不利于功率密度的提高,因此本文选择具有更小基板面积的 SiC MOSFET 功率模块。

备选的5 种SiC MOSFET 功率模块基板面积统计如图2.5 所示,可见编号为Cree_1的SiC MOSFET 功率模块具有更小的基板面积。

(5)模块内寄生电感

SiC 器件开关速度更快,在电动汽车逆变器这种大电流的应用场合下使用时为装置电路内引入量级巨大的di/dt,作用于回路寄生电感造成器件两端的开通电压振荡及关断电压过冲,降低逆变器输出特性,严重时甚至造成器件击穿。因此, 回路寄生电感影响SiC MOSFET 应用的可靠性。而功率模块内的寄生电感是逆变器回路寄生电感的重要组成部分,因此对于SiC 器件来说,模块内寄生电感越低, 意味着逆变器可靠性越高。五款备选SiC MOSFET 模块内寄生电感的大小也是一个需要考虑的对比维度。

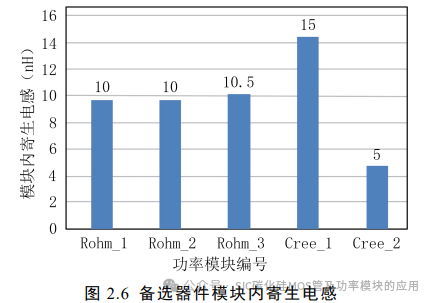

图2.6 是5 款备选SiC MOSFET 模块内部寄生电感的统计图,可见编号为Cree_2的SiC MOSFET 功率模块内寄生电感最低。

综上,编号为Cree_1 的SiC MOSFET 功率模块在所有五项关键性能对比中 取得了3 项优势,因此综合来看编号Cree_1 即型号为CAS300M12BM2 的SiC MOSFET功率模块是本文设计逆变器的最佳选择。本文选择CAS300M12BM2 作为主功率器件,该SiC MOSFET功率模块为标准62mm 半桥封装,因此组成三相两电平拓扑需要三个该模块。

2.3 直流母线电容参数计算

2.3.1 直流母线电容作用分析

直流母线电容是电动汽车逆变器系统的重要组成部分。直流母线电容有两方面作用:一是稳定动力电池组输出的母线电压,减小母线电压在功率器件开关过程中的波动;二是降低功率器件和母线回路中的电感,降低器件两端的尖峰电压。

(1)稳定母线电压

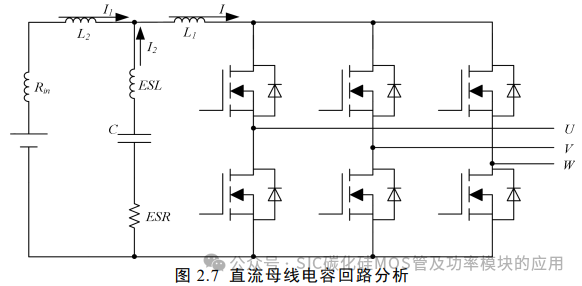

对于直流母线电容稳定母线电压的原理,以下图2.7 所示电路做简要分析。 图2.7 电路在没有直流母线电容C 的情况下,直流母线电流I 与流经电池组的电流I1相等。电池组内阻Rin 上产生电压Uin 如式(2.3)所示。由于逆变器工作工况复杂,负载随时发生变化,直流母线上的电流也在不断变化,导致电池组内阻分压Uin 也不断变化,最终导致直流母线电压波动。

当电路中有直流母线电容C 时,母线电流I 分成两路,如图I1 和I2 。由于电容阻抗ZC(如式2.4 所示,式中f 为纹波频率,C 为电容容量)远小于电池内阻Rin , 所以I2 远大于I1,电容器承担大多数电流,则电池组内阻Rin 分压减小,直流母线上电压波动也大大减小,即纹波电压减小,直流母线电压得以稳定。

(2)降低回路电感

仍然用上图2.7 做分析。如果没有直流母线电容C,SiC MOSFET 功率模块到电池端的回路寄生电感通常为几百纳亨甚至微亨以上,在器件开关的时候寄生电感因电流突变产生尖峰电压,而SiC 器件开关速度快,回路中的di/dt 量级巨大, 寄生电感感应出的尖峰电压量级也更大,甚至导致SiC MOSFET 击穿。

当回路中接入直流母线电容C 以后,SiC MOSFET 功率模块到电池组端子之间的回路电感被电容分开:SiC MOSFET 功率模块到直流母线电容之间的电感L1和直流母线电容C 到电池组之间的电感L2。由于有直流母线电容的阻隔,SiC MOSFET 开关时出现的高di/dt 只造成L1 产生尖峰,所以直流母线上的电压过冲等于L1与回路中di/dt 的乘积。如果直流母线电容与SiC MOSFET 功率模块靠得尽量近,电感L1 可以控制得很小,大大降低了SiC MOSFET 功率模块两端的尖峰电压。

2.3.2 直流母线电容类型的选择

前文分析能够得出逆变器直流母线电容应满足以下要求:1)直流母线电容的额定电压需高于动力电池组输出电压即直流母线电压。2)直流母线电容应具有足够的耐纹波电流能力,这就要求直流母线电容的 ESR 小,损耗低、发热量小。3)直流母线电容的自感ESL 要尽量小,以减小功率模块两端的尖峰电压。

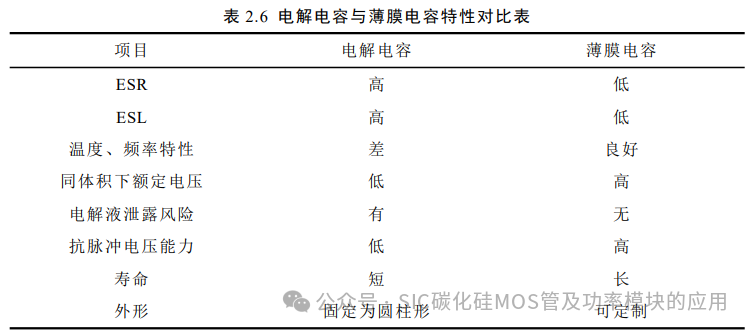

大容量逆变器系统内的直流母线电容一般选择电解电容或者薄膜电容。下表2.6是薄膜电容和电解电容关键特性对比,分析可知薄膜电容在几乎所有的对比项上取得优势,具有上述车用逆变器直流母线电容需要具备的所有特点,并且薄膜电容外形可定制,可充分利用逆变器空间,减小体积和重量,对提升本设计功率密度有利。因此本文直流母线电容类型选为薄膜电容。

2.3.3 直流母线电容关键参数计算

(1)直流母线电容额定电压

逆变器的直流母线电压波动包含一般的纹波电压、功率器件高速开关时回路 寄生电感感应出的尖峰电压和电机产生的反电动势。当使用电解电容时,要求母线上不能有超过1.2 倍电容额定电压的瞬态尖峰电压,但是薄膜电容器可以承受超过1.5 倍额定电压值的瞬态尖峰脉冲电压,即使用薄膜电容时,同等级母线电压下可以选择较低的电容额定电压。考虑到本设计直流母线电压有可能达到750V,所以直流母线电容额定电压选择800V 较为合适。

(2)直流母线电容容量

车用逆变器中,直流母线电容器是以功率器件的开关频率来进行充放电的。 在一个PWM 周期内,SiC MOSFET 导通时由电池组和直流母线电容同时为电机提供能量;SiC MOSFET 关断时,电池组向直流母线电容充电。

逆变器输出最大功率PMAX 时,单个开关周期中,直流母线需要提供的能量W为:

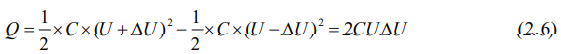

式中f为SiC MOSFET 开关频率。而直流母线电容在单个开关周期内可提供的能量Q 为:

式中,U 为额定直流母线电压; △U 为直流母线纹波电压,△U 一般取直流母线 电压的2.5%。

工程中,一般认为功率器件导通时,电池组和直流母线电容各提供一半的负载所需能量。即直流母线电容提供逆变器输出能量的一半:

推导得此时直流母线电容最大容量Cmax:

由式(2.8)知母线电容容量与SiC MOSFET 开关频率成反比,开关频率越高则所需的直流母线电容容量越小,一般来说电容容量与电容体积正相关,容量越小则电容体积越小,因此选择更高的 SiC MOSFET 开关频率意味着可以使用体积更小的直流母线电容,有利于本设计功率密度的提高。但是从前文损耗计算可以 得出,SiC MOSFET 开关频率越高则开关损耗越高,导致总体损耗升高,最终影响整机效率。所以直流母线电容容量的选择应该结合开关频率和整机效率综合考虑。

直流母线电容容量要能满足在极端情况下仍能稳定直流母线电压。首先按照式(2.8)计算逆变器输出峰值功率(参考表2.3 所示极限工况)时,选择不同开 关频率所需的直流母线电容容量;再按照式(2.9)计算输出峰值功率时,在不同开关频率下逆变器的整机理论效率。

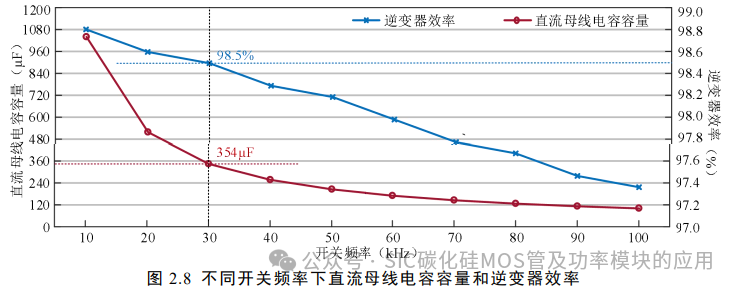

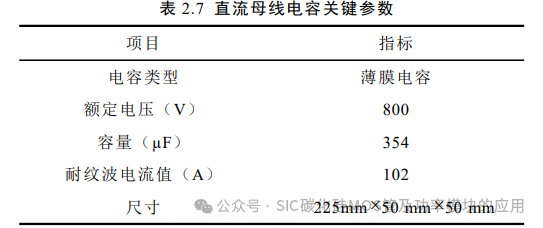

由图2.8 知逆变器输出峰值功率时,开关频率低于或等于30kHz 则逆变器理论整机效率才能满足98.5%的设计指标,高于30kHz 时虽然所需电容容量较小但整机理论效率已低于设计指标。所以本文设计中SiC MOSFET 开关频率选择30kHz,能满足在逆变器峰值功率输出状态下理论效率最高且所需直流母线电容容量最小,为354µF。根据生产商提供信息,354µF 薄膜电容尺寸为225mm×50 mm×50 mm。

(3)直流母线电容纹波电流

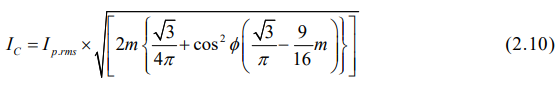

文献[28-29]给出逆变器直流母线电容纹波电流计算公式:

式中, IC为直流母线电容纹波电流;m 为调制比; Ip.rms 为逆变器额定相电流有效值;φ为移相角。当φ取0,m 取0.613 时,直流母线电容纹波电流最大:

即最大直流母线电容纹波电流为逆变器额定相电流有效值的0.65 倍。结合本设计具体指标中相电流持续输出有效值157A,代入式(2.23)得母线电容最大纹波电流为102A,所以直流母线电容耐纹波电流能力最低为102A。

至此,本文逆变器直流母线电容关键参数计算完毕,总结如表2.7 所示:

2.4 驱动芯片选型及驱动电路设计

2.4.1 驱动芯片选型

功率器件驱动电路是逆变器系统中不可或缺的重要组成部分。驱动器负责接收主控电路的控制信号,控制功率器件的开通和关断,完成控制指令,并且监控功率器件的工作状态,发生故障时及时动作保护功率器件免受损害,并向主控单元反馈故障信息。驱动电路是逆变系统最基本的指令执行单位和保护单位,驱动器的性能直接影响功率器件的效率和可靠性,进而影响系统级的性能和可靠性。因此对于器件和逆变系统来说,驱动电路至关重要。对于SiC MOSFET 来说,更高的开关速度为系统引入了更高量级的di/dt、dv/dt,对驱动电路的可靠性提出了更高要求。一个性能稳健、保护功能完备的驱动电路对于SiC MOSFET 能否发挥性能优势极为关键。

驱动电路中最核心的器件是驱动芯片。驱动芯片的选择是SiC MOSFET 驱动 设计中最重要的环节,将直接决定SiC MOSFET 的开关速度和能否持续可靠工作以及发挥最佳性能。一般使用专用隔离驱动芯片来代替光耦隔离驱动的方案, 因为驱动芯片一般都集成了丰富的外围功能,能避免掉光耦驱动方案中使用繁杂的分立元件来搭建必要功能电路的环节,提高可靠性并且节省PCB 面积,进一步提高SiC MOSFET 应用的功率密度。驱动芯片应该具有极低的传输延迟,以满足SiC MOSFET高开关频率的特性。 另外还应该包括欠压闭锁 (Undervoltage Lockout,UVLO)、过电流保护、有源米勒箝位(Active Miller Clamp,AMC)等必要的保护功能。

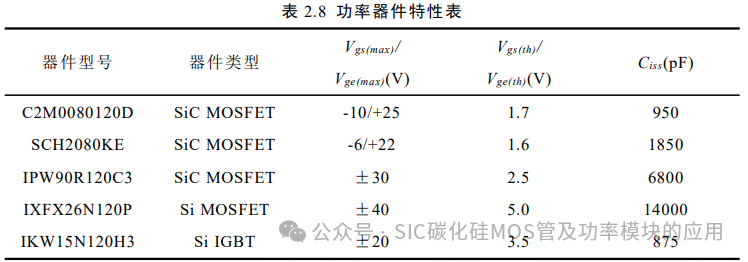

驱动芯片的选择应该紧密结合SiC MOSFET 的具体特性来进行。表2.8 列举 出了几种同功率等级的功率器件的驱动特性。

从表2.8 可以看出一般SiC MOSFET 输入电容Ciss 远小于Si MOSFET,Ciss 与器件开关速度紧密相关,更小的 Ciss 表明SiC MOSFET 开通时间更短,能以更 高的频率进行开关操作。开关频率较高时,功率器件对驱动电路的驱动信号延迟等时间参数有更高的要求。以100kHz 的开关频率为目标,则PWM 周期是10 微 秒,那么SiC MOSFET 以100-200 纳秒的时间完成开关状态转换才能保证准确跟随控制器指令。

其次,分析表2.8 可以发现SiC MOSFET 的门极阈值电压小于硅基器件。另 外有研究表明,SiC MOSFET 的门极阈值电压与温度负相关,温度升高时SiC MOSFET 门极阈值电压下降明显,相关实验甚至证明200℃时SiC MOSFET 门极阈值电压跌落至1.2V。因此,驱动芯片应该能严格控制关断时SiC MOSFET 的门极电压尖峰,避免器件在关断时误导通。有源米勒箝位(AMC)是为关断状态下的功率管栅极至负电源提供一个阻抗非常低的通路,防止串扰在该管子栅极造成的噪声电压过高而导致误导通。搭建AMC 功能电路通常的做法是用一个晶体管连接功率管栅极至负电源,当管子关断时即开始监控栅极电压,栅极电压波动高 于AMC 箝位电压时即控制AMC 晶体管导通,使噪声迅速泄放,防止误导通故障发生。驱动芯片应该集成AMC 功能,在管子关断状态时自动激活AMC 功能,减小控制难度并提高可靠性。

SiC MOSFET 门极驱动电压过低会导致导通阻抗变大,使得导通损耗变大从而致使结温升高,严重时会损坏功率管。驱动芯片的UVLO 功能可以实时监控SiC MOSFET门极驱动电压,当驱动电压低于UVLO 门槛电压时芯片将关断输出 并向控制器反馈故障信号,避免SiC MOSFET 在低栅极电压下导通工作,减小损耗并保护SiC MOSFET。

大部分功率管损坏都是由过电流导致,因而过流保护是驱动电路中最重要的功能。大功率场合一般通过监控功率器件两端电压来实现过电流保护。在IGBT中,通态电流与 VCE 电压存在函数关系,当过流发生,IGBT 流过较大短路电流时器件会退出饱和区导致VCE 电压急剧升高。相关功能电路时刻监控VCE 电压,当检测到VCE 高于动作阈值电压时立即启动关断动作,保护器件免受过流损伤。此种功能电路一般称为退保和检测电路(DeSat)。因为导通电阻的存在,当SiC MOSFET 通过电流时会在漏源两端形成压降,过流发生时会产生与IGBT 退保和 类似的现象,因此退保和检测功能对SiC MOSFET 同样适用。驱动芯片应该集成退保和检测功能,在检测与响应之间的延迟时间也应该足够短。并且这个过流保 护门槛电压是可以设置的,可以根据具体应用设置不同的灵敏度。

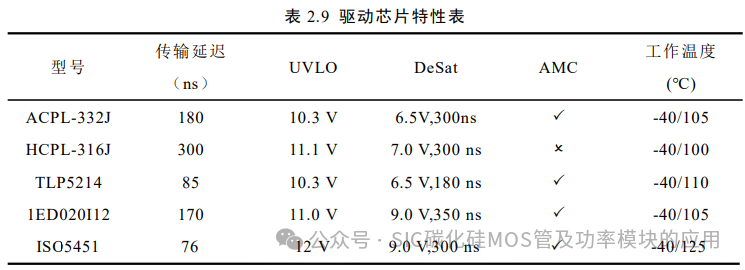

本文选取市面上常见的几款功率器件驱动芯片做具体分析对比,这些芯片关键性能参数总结见表2.9。

分析表2.9 可知,ISO5451 在所有的五项关键性能对比中取得了最多的优势项。ISO5451是TI 公司生产的一款用于IGBT 和MOSFET 的5.7 kVRMS 增强型隔离栅极驱动器,具有2.5A 的拉电流能力和5A 的灌电流能力。输入端由3V 至5.5V的单电源供电运行。输出侧支持的电压摆幅为15V 至30V,满足本文选用 的SiC MOSFET 栅极驱动电压摆幅。76ns 的短暂传播时间保证了SiC MOSFET高开关频率需求。并具有前文所述的 UVLO、DeSat、AMC 等必要的保护功能, 并且ISO5451 工作温度最高可达125℃,在电动汽车逆变器高温工作环境下更有优势。本文选择ISO5451 作为SiC MOSFET 功率模块的驱动芯片。

2.4.2 驱动电路设计

栅极稳定纯净的开通电压可以保证SiC MOSFET 通态电阻处于最佳状态,提高效率;并且栅极对电压敏感,耐压值较低,过大的波动和尖峰有可能损坏栅极。 同样地,稳定的关断电压可以保证管子可靠关断。但是驱动回路寄生参数的存在引入了干扰,使驱动电压波动变得复杂。

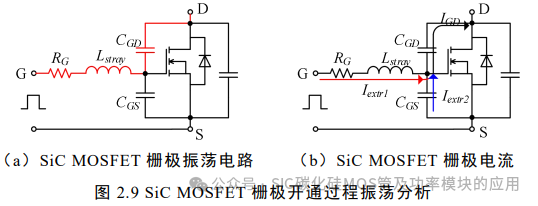

首先考虑开通时的情况。以图2.9 为例分析,其中RG代表驱动电阻以及其他寄生电阻之和,Lstray 代表驱动回路寄生电感,CGD 代表 SiC MOSFET 的米勒电容; 驱动回路内的寄生电感、与驱动电阻、米勒电容共同构成振荡回路,如图 2.9(a) 所示。SiC MOSFET 的米勒电容很小,使得驱动回路振荡系统阻尼率恶化。正偏 置电压加至栅极,SiC MOSFET 开始导通,漏源两端产生巨大电压变化率,在米 勒电容CGD 上感应出电流,作用于振荡回路产生振荡和尖峰,并且与驱动电压叠 加,有可能超过栅极耐受值,甚至在振荡的波谷会出现负压。同时,在漏源电压下降的过程中,米勒电容从驱动回路抽取电流,如图 2.9(b)中电流Iextr1 路径所示。一旦驱动回路峰值驱动能力不足,不能提供足够的抽流电流,则如图 2.9(b)中电流 Iextr2 路径所示,栅极电容CGS 开始放电,栅极电压下降,进一步导致了栅极 电压波动的复杂性。多种干扰因素并存,不利于管子稳定导通和通态电阻达到最佳状态,干扰尖峰足够高时甚至会导致栅极击穿损坏开关管。

寄生参数对管子关断状态的影响与开通过程中的影响机制类似。系统中因为 其他管子高速开关产生的巨大电压变化率,通过已关断管子的米勒电容串入驱动 回路,产生一个栅漏极电流IGD并流入栅极电阻RG。此时栅极的感应电压VGS 为:

若VGS 与栅极关断电压之和大于栅极开启电压,则SiC MOSFET 发生误导通。 为了防止误导通,应该设置负偏压来关断SiC MOSFET。

经过上文分析,得出SiC MOSFET 结寄生电容值很小,加之高速开关过程带来了巨大的电压电流变化率,驱动回路容易产生振荡和串扰问题。分析清楚各种干扰产生的机理之后,可以总结出一些在应用里使 SiC MOSFET 发挥最佳性能的 驱动电路设计要点:

(1)驱动芯片应该尽可能靠近开关管,布线粗短,注意布线方式,尽量减少驱动回路寄生电感;

(2)驱动电源要有足够的峰值驱动电流;

(3)应设置负压关断,必要时应设置额外箝位电路,防止误导通;

(4)驱动电阻要仔细权衡,太大会使开关速度减慢增加损耗,太小又容易因为过高的开关速度为系统引入巨大的电压电流变化率,从而引发振荡串扰问题。

根据上文总结的设计要点,围绕本文选择的驱动芯片ISO5451 来设计驱动电 路。

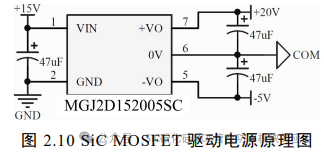

传统Si 功率器件开通电压一般为15V 或12V,关断电压为0V 或-15V,本文所选SiC 器件的开通电压是+20V,关断电压是-5V。高的开通电压可以提高开关速度,负的关断电压可以防止串扰导致误开通。另外,由于SiC MOSFET 的门极充电电荷比Si 功率器件小,所以需要的平均驱动功率也比较小。本文使用隔离DC/DC电源模块MGJ2D152005SC 作为驱动电源。原边15V 供电,副边+20V 和-5V两路输出。原理图如下图2.10 所示。

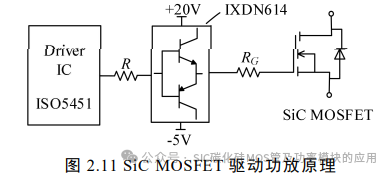

根据ISO5451 芯片手册可知,该芯片峰值输出电流能力为5A,峰值抽取电流能力为2.5A,即该芯片峰值驱动能力较弱,无法满足SiC MOSFET 高速开关的要求,所以需要在驱动芯片和驱动电阻之间添加功率放大环节以提高电路驱动能 力,考虑使用缓冲芯片IXDN614,原理如图2.11 所示。

该芯片峰值推挽电流14A,弥补了驱动芯片输出能力不足的问题,在SiC MOSFET 高速开关时迅速对米勒电容和栅源电容充放电 , 进一步优化SiC MOSFET 开关速度,并且有利于栅极电压的平整稳定。

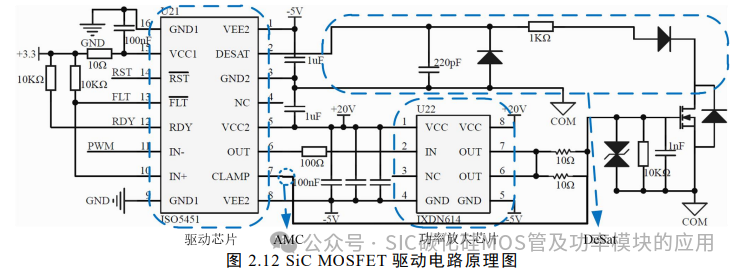

经过以上设计,得到驱动电路图如图2.12 所示。栅源极之间设计两个限幅二极管以防止栅极电压超过极限耐压值造成击穿。图2.12 为单个SiC MOSFET 管子的驱动电路原理图,逆变器完整驱动设计包含6 路同样的电路。

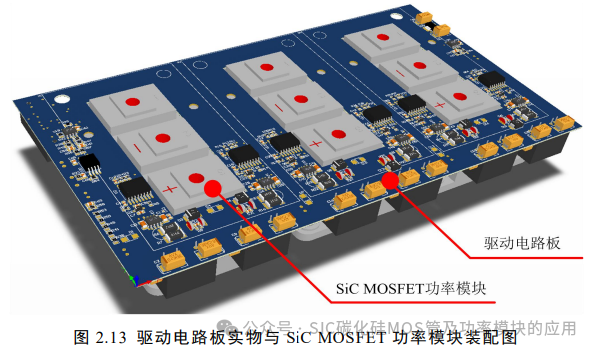

为节省高度空间,驱动电路板设计为中间镂空的形式,三个功率模块嵌套其中,使模块功率端子水平高度浮于驱动板之上,一方面可以在驱动板上方直接布置直流母线、三相输出母线及电流采样电路板,不必再另外浪费高度空间安置驱动板,有利于本设计功率密度的提高;另一方面可以将功率模块栅极驱动段子直接焊接于驱动板上,减小栅极引线长度,降低栅极驱动回路寄生电感。驱动电路板与三个功率模块装配实物图见图 2.13。

2.5 本章小结

本章主要内容为逆变器内关键元器件的选型和参数计算。首先根据本文所依托项目的具体要求,给出关键设计指标,如逆变器功率等级、功率密度、峰值效率等。然后对5 款备选SiC MOSFET 功率模块进行对比分析,包括损耗、结温升、 驱动功率、基板面积和模块内寄生电感等五个关键维度,最终确定了型号为CAS300M12BM2的SiC MOSFET 功率模块为本文最佳选择。接着分析了直流母线电容的作用,对其主要参数进行计算,指出母线电容容量和功率器件开关频率成反比,再对与开关频率相关的电容容量和逆变器效率进行交叉分析,确定了本设计中SiC 器件的开关频率为30kHz,此开关频率下需要354µF 的电容容量。又针对SiC 器件开关速度快的特性,进行驱动芯片选型和驱动电路设计,设计驱动电路时首先分析了SiC MOSFET 应用中产生驱动电压波动和桥臂串扰的机理,提出SiC MOSFET 驱动电路需要注意寄生电感的设计要点,根据设计要点完善了驱 动电路设计。

第 3 章 逆变器直流母线设计

SiC 器件开关速度更快,在电动汽车逆变器这种大电流的应用场合下使用时 为装置电路内引入量级巨大的di/dt,作用于回路寄生电感造成器件两端的开通电 压振荡及关断电压过冲,降低逆变器输出特性,严重时甚至造成器件击穿威胁逆 变器安全,影响逆变器可靠性。因此,回路寄生电感影响SiC MOSFET 器件及应 用的可靠性,分析寄生电感的作用机制,制定改善措施,使SiC MOSFET 在应用 中发挥最佳性能具有重要意义。

3.1 SiC 逆变器功率回路寄生参数影响机理分析

3.1.1 SiC MOSFET 开关振荡机理分析

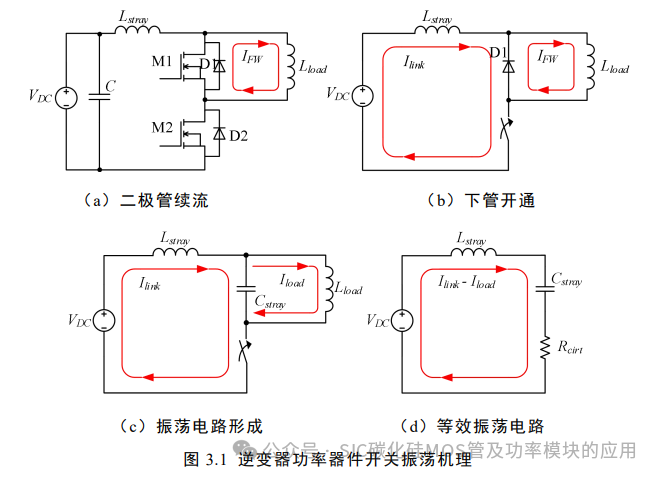

所有电子电路由于布线及制版工艺等原因,都会存在寄生电感、寄生电容、 寄生电阻等寄生参数。这些寄生参数相互作用,组成形式多样的谐振回路,引起 振荡,影响电路性能。而在SiC MOSFET 大电压、大电流、高开关速度的应用场 合下,回路中存在着比普通硅基MOSFET 电路更高的dv/dt、di/dt,对寄生参数 更敏感,更容易在谐振回路上产生振荡。这些振荡发生在 SiC MOSFET 开关时刻, 双脉冲实验电路可以较好的模拟功率器件在两电平逆变器内的工作模式,下面将 以双脉冲测试电路为例,具体分析逆变器功率回路内寄生参数引起开关振荡的作用机制。

如图3.1 所示,将线路各部分寄生电感等效图3.1(a)中电感Lstray ,振荡发生在一个功率器件已经关断而另一个功率器件刚开通的时刻。假设某时刻两个管子M1和M2 都关断,续流电流IFW流过上管M1的续流二极管D1和电感负载。此时D1 正偏,负载电压等于D1 正向压降。现在,考虑下管M2 开通时的情况。M2开通瞬间,由于D1 流过续流电流而保持正偏导通,实际上与M2 形成短路。 图3.1(b)通过一个简化的电路图来示意此时的回路状态,其中M2 用一个闭合的开关替代。此时直流环节开始产生电流Ilink ,那么可以认为流过D1的电流是IFW –Ilink。 Ilink 不断增大,直到IFW=Ilink 时D1 反偏,并对回路呈现出容性特征。

此时回路中容性参数由D1 的反向电容和M1 的输出电容Coss 组成,用等效电 容Cstray 来表示,见图3.1(c); Ilink开始分为两部分,一部分是流过负载的Iload ,另 一部分Ilink -Iload 用来给回路电容Cstray 充电。至此,等效电容和寄生电感组成的振 荡回路形成。同时,用一个电阻Rcrit 替代 M2 的通态电阻和回路中其他寄生电阻, 则此振荡回路简化为图 3.1(d)。可知这是一个经典的RLC 串联谐振电路。

一般的SiC MOSFET 应用中为了追求效率的最大化,会尽量要求回路电阻值 (功率管通态电阻和回路寄生电阻)尽量小,于是这个RLC 串联系统处于欠阻尼 状态,对电压电流变化率敏感,回路中将出现振荡作用在M2 两端。

这个系统的振荡频率可表示为:

系统最优点即振荡和过冲最小点出现在系统阻尼率ζ为单位状态时,在这个系统内可具体表示为:

为了使系统振荡减弱,我们希望得到一个尽量接近1 的阻尼率ζ。由式(3.2) 可知,增大回路电阻可以增大阻尼率,有效缓解回路振荡,但这样会增大损耗, 降低效率,无法发挥SiC MOSFET 效率高的优点。而回路等效电容基本由SiC 器件输出电容决定Coss , SiC MOSFET 的输出电容Coss 比Si 基器件更小,一般为pF级别,严重恶化了系统阻尼率,使 SiC MOSFET 应用电路更容易出现振荡。所以只有尽量减小回路寄生电感来使系统尽可能接近临界阻尼状态,缓解振荡现象。

3.1.2 SiC MOSFET 关断电压过冲机理分析

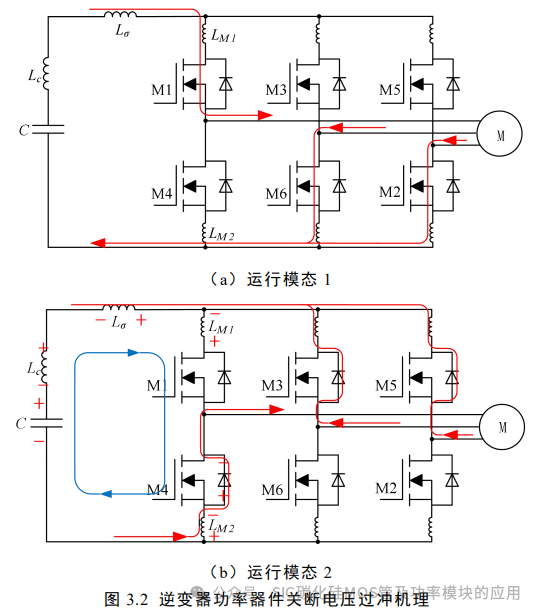

电力电子装置的换流回路内不可避免地存在着寄生电感。在换流过程中,较高的电流变化率di/dt 作用于寄生电感,感应出电压,叠加供电电源电压,作用于功率器件,尤其是在关断过程中这一效应表现为关断电压过冲,关断电压过冲是 所有电力电子装置内电力电子器件面对的共性问题。而在SiC MOSFET 大电流、 高开关速度的应用场合下,回路中存在着比普通硅基功率器件电路更高的电流变 化率,作用于寄生电感将显示为更严重的关断过冲,严重的会造成器件击穿。因 此有必要研究此效应的产生机理,有针对性地提出改善措施,使SiC MOSFET 更好地发挥效能。关断过冲发生在功率管关断时刻,下面将以电动汽车逆变器实际 电路为例,具体分析功率回路内寄生电感引起关断过冲的作用机制。

图3.2 所示电路为电动汽车逆变器主电路拓扑,由直流母线电容、直流母线、 功率器件和负载等四部分组成。SVPWM 调制下两电平逆变拓扑共有 6 种有效开 关组合、12 种有效强迫换流模态,对应每个开关管由导通状态转为关断状态时只 有两种换流模态。由于电路的对称性,以图3.2(a)所示 A 相上管 M1 对应的两种 运行模态为例做分析,其他器件的分析与此类似。在图 3.2(a)运行模态1 下,电 流流通路径如图,流经A 相上管M1 和 B、C 相下管M6、M2,在一个PWM 周 期内,桥臂上下管发生占空比互补状态转换时,也即由 A 相上管 M1、B 和 C 相 下管 M6、M2 导通转换为 A 相下管 M4、B 和 C 相上管 T3、T5 导通时,由于负 载电机定子电流不能突变,图3.2(a)运行模态1 转换为图3.2(b)运行模态2,此模态下 A 相下管续流二极管和B、C 相上管续流二极管导通续流。理想情况下此时M1 两端电压为直流母线电压与M4 反并联二极管导通压降之和。

但实际上电路中不可避免地存在寄生电感。图3.2 中, LC 为直流母线电容等效寄生电感,Lσ为直流母线环节寄生电感,LM1、LM 2 为功率模块内引线寄生电感, 以上寄生电感与直流支撑电容、A 相桥臂功率器件共同组成一个“换流回路”(图3.2(b)内蓝色回路所示)。在图3.2 所示两个工作模态转换的过程中,也即M1 由 导通转为关断时,流过换流回路内所有元件的电流的大小和方向都发生改变,此过程时间极短,由此产生的di/dt 作用于换流回路内所有的寄生电感成分上,感应出电压△U :

其中Lσ_total =LC +Lσ+LM1 + LM 2,即所有寄生电感之和,每个寄生电感成分两端 的电压方向见图3.2(b)。因此,实际上换流回路内M1 两端的电压:

其中,VDC 为直流母线电容两端电压,也即直流母线电压;Vdiode为M4 续流二 极管导通压降。大功率逆变器的换流回路内di/dt 一般都比较大,导致△U 值比较大,形成M1 关断过程中的电压过冲。电动汽车逆变器三相桥内其他功率器件关 断过电压分析与M1 一致。

由以上分析可知,关断过程中功率器件电压应力与换流回路中寄生电感大小和di/dt 有着直接关系。器件所处回路中出现一定的di/dt 时,器件承受的关断电 压尖峰与回路中的寄生电感大小成正比。SiC 器件开关速度更快,回路中的di/dt也更大,作用于寄生电感导致的关断过电压问题也更严重。

有一些措施可以用来减少关断电压过冲,常用的方法有:

1)、增大驱动电阻,降低器件开关速度;

2)、设计附加的缓冲吸收电路;

3)、降低应用中的回路寄生电感;

降低开关速度无疑会增大开关损耗,限制开关频率,在本文设计中制约了SiC MOSFET 高开关频率的优势。设置额外的附加缓冲吸收电路在中低功率场合较为 适用,在大功率场合需要较大容量的无感吸收电容和大体积的吸收电阻,增加了系统体积和损耗,应用于本文设计制约了功率密度和效率。因此对于本文设计来说,控制回路寄生电感是更为可行的控制关断电压过冲的方法。

3.2 低寄生电感直流母线设计

分析回路中各种寄生电感的组成成分,SiC MOSFET 功率模块内寄生电感和支流支撑电容等效寄生电感在元件出厂时就固定无法改变,唯一可以通过设计来降低寄生电感的环节就是直流母线环节。因此有针对性的设计直流母线,降低直流母线环节的寄生电感是本章节的一个研究重点。

3.2.1 直流母线形式的确定

直流母线的作用是实现直流母线电容和功率器件之间的电气连接,一般有三种形式:

1)、电缆绞线:价格便宜,安装简单,但其寄生电感都很大,适用于中小功率场合。

2)、铜条或铜板:特点是易于设计、制作简单,能承受较大功率,缺点是自感互感依然很大,在大功率但性能要求不高的场合。

3)、复合叠层母排:将多层铜板尤其是保证构成换流回路的铜板层叠在一起,铜板层之间填充绝缘材料完成电气隔离,然后将各层压制为一体,构成直流母线。

两个相互靠近的导体内都流过高频电流,如果这两个导体之间的间距h 与导体宽度w 满足h«W,即两个导体面积较大且通过绝缘层紧密贴合时,结合趋肤效应,高频电流将主要分布在两导体相互靠近的两个平面上;另外当两个导体中流过的高频电流方向相反,则两个电流产生的磁感线方向相反,彼此对外辐射的磁场相互抵消,等效地表现为这两个导体构成的回路寄生电感得到一定程度的抑制,抑制程度取决于这对方向相反的电流在两个导体内的分布面积和强弱。这就是叠层母排寄生电感较低的原理。

SiC MOSFET 应用中,器件开关速度快,换流回路内电流变化很快,认为此时回路内的电流是一个瞬间高频电流。对于本文逆变器来说,采用的是三相两电平拓扑,又桥臂内上下两个SiC MOSFET 被封装在一个功率模块内,那么换流回路内流过高频电流的导体只有正负直流母线,且流过正负母线的电流始终大小相等方向相反。这种情况下使用复合叠层母排将能取得较小的寄生电感。作为逆变器内保证器件安全和装置可靠性的重要环节,本文直流母线选择复合叠层母排的形式。

3.2.2 复合叠层母排设计

为了将复合叠层母排应用于碳化硅电动汽车逆变器中,研究复合叠层母排自身尺寸参数对寄生电感影响,为叠层母排的设计提供理论指导。

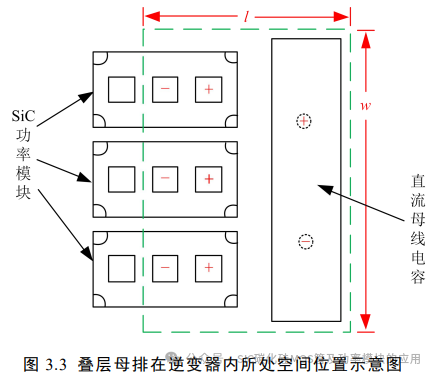

图3.3 所示为本文逆变器中各部件的装配位置俯视图,叠层母排在逆变器中作为SiC MOSFET 功率模块、直流母线电容及直流输入端子之间的电气连接,须将三个功率模块的正负端子(图3.3 SiC 功率模块上“+”、“–”标志处)与直流 母线电容的正负端子(图 3.3 直流母线电容上“+”、“–”标志处)对应连接起 来。绿色虚线框即为本文预留的叠层母排所处的空间位置,要在此空间位置设计 合适的叠层母排尺寸参数,得到一个实现各个端子之间的电气连接且寄生电感尽可能低的复合叠层母排。图 3.3 中绿色虚线框所示叠层母排的宏观长度l,叠层母排的宏观宽度w,以及母排厚度t ,当母排上流过流向规则的电流时,这三个参数是影响叠层母排寄生电感的主要尺寸参数。

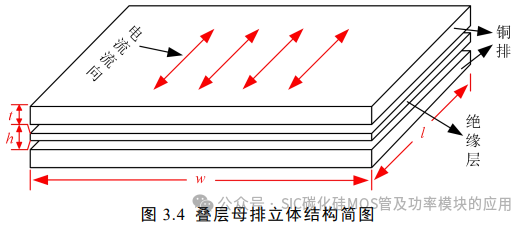

图 3.4 为叠层母排立体结构示意图。其中,l为母排上流过电流方向的长度, 对应图3.3 中的母排宏观长度;w为母排安装SiC MOSFET 功率模块方向的宽度, 对应图3.3中母排宏观宽度;t 为母排极板厚度;h 为母排极板间距;t«w和l,h«w 且h «2t 。流过母排极板的电流产生的磁场一部分在导体外的空间内闭合与 母排上整体电流交链,一部分在导体内部空间闭合与导体内的一部分电流交链。 这两种形式的闭合磁通所形成的磁链也不相同,等效的看,产生的整体电感也不 同,可分为导体内部的电感 Lin 和导体外部电感 Lext 。

根据经典的电磁场理论知识,在单一闭合回路中流过电流 I 时,导体的磁场能量W 可表示为:

则母排极板内电感 Lin 可表示为:

为了不失一般性,计算叠层母排的内电感 ,可先采用体积分的方式来求得导体的磁场能量W 。对于图3.4 所示结构的叠层母线形式,可以推导其导体磁场能量W 为:

其中,μ为铜磁导率;H 为母排极板内离中心轴线距离r 处的磁场强度;V 为母排体积。

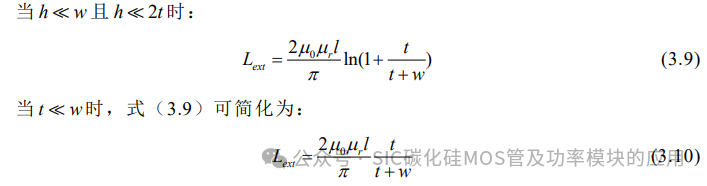

将式(3.7)代入式(3.6),可得:母排的外部等效电感Lext 的计算较为复杂,其与极板宽度w、极板厚度t 以及极板之间绝缘层厚度h有关,如式(3.9)、(3.10)表示。

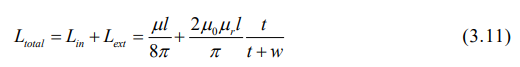

上式中μ0为相对磁导率,μr 为空气磁导率。叠层母排总的等效寄生电感为内外电感之和,即当母排流过流向规则的电流时,母排整体寄生电感为:

分析式(3.11),母排长度l越小、宽度w越大,则母排总的寄生电感越小;可通过分别取这两个尺寸上的极值来使得母排总的寄生电感最小。 l 取最小值反映为图 3.3 中直流母线电容与功率模块之间的距离尽量小,但因为功率模块上还嵌 套着驱动板,驱动板宽度略大于功率模块,所以本文设计中取直流母线电容与驱 动板相互紧贴时的l ,得到现有空间内的最小l 值;w取最大值反映为图3.3 中三 个功率模块之间的距离尽量远。但功率模块之间的距离过长,散热器的长度就要 相应增加,不利于功率密度的提升。并且综合来看直流母线环节的寄生电感只占 整个换流回路内总寄生电感的一部分,没必要牺牲过多无用体积来换取直流母线 环节寄生电感的微小改善,因此本文设计中 w取现有直流母线电容的设计长度, 使得w在现有条件下取得最大值;受直流母排上电流有效值限制,母排t·w即母排截面积有一个最小值限制,当w确定后,可根据截面积最小值限制取得母排厚度t值,本设计中t 取2mm较为合适。最终母排外形尺寸为225×130×2mm。

3.3 复合叠层母排仿真分析

第二节的讨论确定了采用复合叠层母排的形式可以减小直流母线寄生电感, 并且经过理论分析确定了现有空间内能使得叠层母排取得最小寄生电感的母排外形尺寸。此外,母排上的电流总是汇于功率模块的正负极端子和与电容电极端子的相连接处,这些连接处的位置影响母排上的电流分布、电流路径和电流回路积,进而影响母排的叠层效果和母排寄生电感大小。功率模块的位置在散热器表面等距离排列,散热器尺寸确定的情况下功率模块的位置随即确定,其正负极端子所处的空间位置就确定无法改变了。那么可设计的电容电极端子的位置及数量影响母排上的电流分布进而影响母排寄生电感大小。

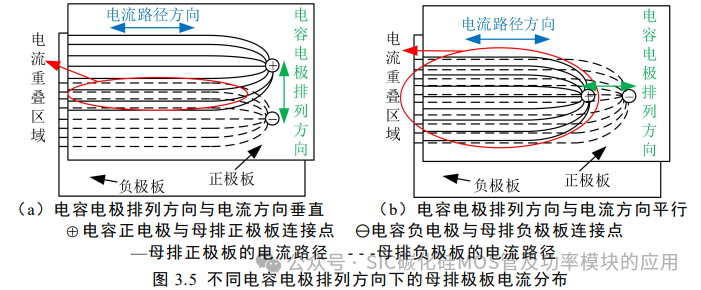

约定薄膜电容上与母排正极板相连的电极为电容正电极;与母排负极板相连的电极为电容负电极。电容正负电极位置的排列方向一般有两种形式:一种是与母排上电流路径方向相垂直,如上图3.5(a)所示;另一种是与母排上电流路径方向相平行,如图3.5(b)所示。图3.5 展示了这两种情况下母排正负极板上电流相互重叠的效果简图。可见,第一种情况在电容正负电极引导下,母排正负两个极板上的电流分布范围在电容电极排列方向上错开一定的距离,使得正负极板上的电流有一部分没有重叠,磁场无法相互抵消,造成叠层盲区,则寄生电感较大;第二种情况电容正负电极引导下电流在两个极板上的分布相似,电流重叠面积较大, 则磁场相互抵消的效果较好,相应地母排寄生电感较小。

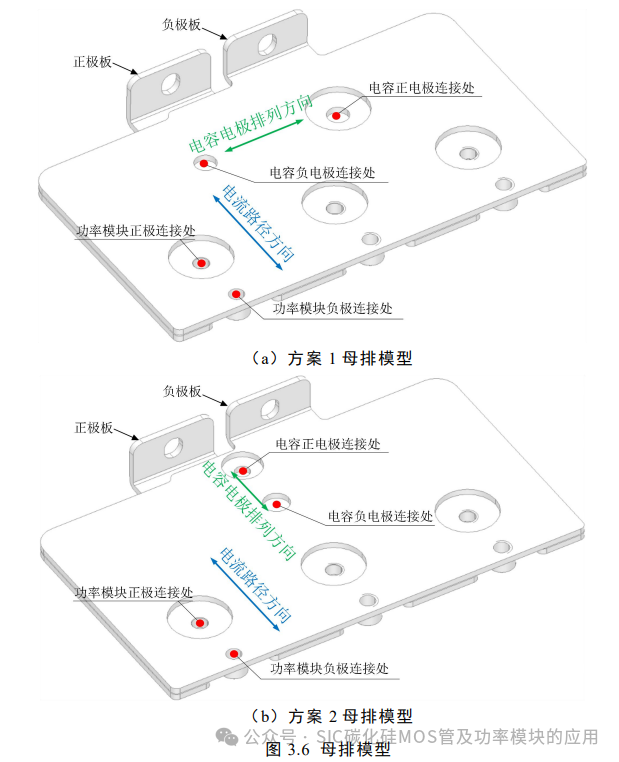

本文对应上述两种情况分别设计了复合叠层母排,通过ANSYS Q3D 仿真软件对两种方案进行寄生电感提取,并分析对比。图3.6(a)所示方案,对应上述图3.5(a)所示的电容电极形式,即电容电极排列方向与母排上电流方向垂直,定为方 案1;图3.6(b)所示方案,对应图3.5(b)所示的电容电极形式,即电容电极排列方 向与母排上电流方向平行,为方案2。仿真时只研究一个功率回路也即一相桥臂,本文选取靠外的一个功率模块所组成的桥臂做仿真分析,其他桥臂情况与此类似。

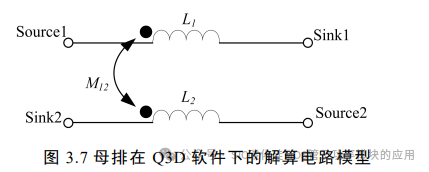

ANSYS Q3D 软件通过一个Source 和一个Sink 来组成一组激励源,用于模拟 导体上流过的电流。本例中电流从电容正极流出,经过母排正极板到功率模块正 极端子,从功率模块负极端子流出,通过母排负极板到达电容负电极,构成回路, 母排上流过的电流大小相等。因此可以用两组激励源分别模拟正负母排上的电流。 第一组:Source1 放置于图3.6 所示的电容正电极连接处,Sink1 放置于功率模块 正极连接处;第二组:Source2 放置于图3.6 所示的功率模块负极连接处,Sink2放置于电容负电极连接处。此种求解算法下母排环节的等效电路如下图 3.7 所示:

L1为母排正极板自感,L2 为母排负极板自感,M12为母排正负极板之间的互感; 正负母排极板的自感取决于母排极板的尺寸参数,极板之间的互感取决于母排上 的电流路径、电流回路面积及极板叠层效果等因素。此形式解算模型下叠层母排 总体寄生电感L 可表示为:

由式(3.12)可以看出,母排极板之间的互感越大则母排总体寄生电感越小, 母排设计优良。

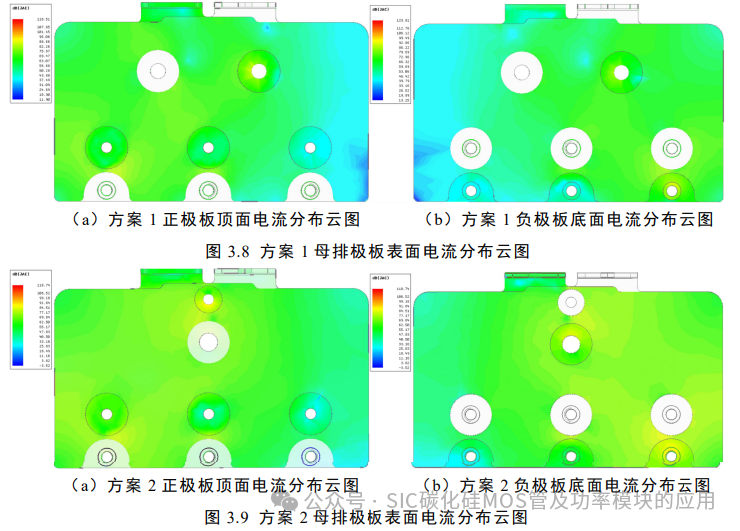

图3.8 展示了方案1 母排正负极板相互靠近的两个表面电流分布Q3D 仿真结 果。图3.9 为方案2 母排正负极板相互靠近的两个表面电流分布Q3D 仿真结果。 可以看出两种方案正负极板相互靠近的两个表面上的电流分布都大致成镜面对称,即两种方案正负母排的靠近面都都形成了镜像电流。

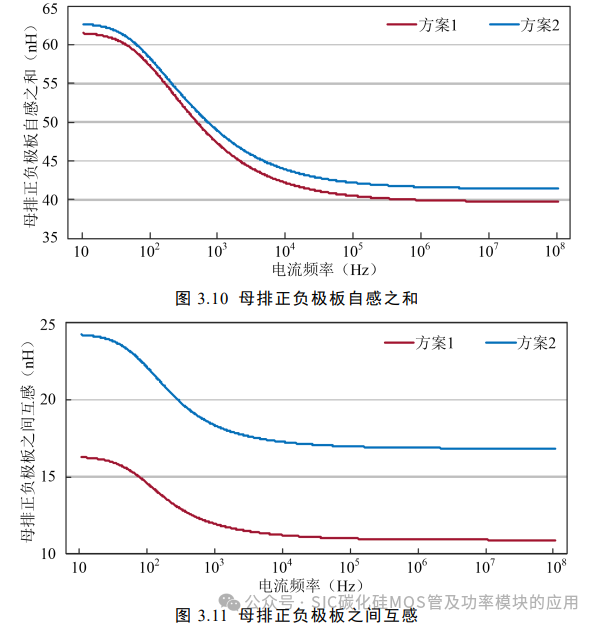

图3.10 两条曲线分别为Q3D 软件提取出的在不同频率电流激励下方案1 和方案2 母排各自正负极板之间的自感之和,可以看出由于外形差别不大,两个方案各自正负极板自感之和相差也不大,差别来自于两个方案之间电容电极与母排连接位置的不同而造成的电流路径之间的微小差别。案各自正负极板自感之和相差也不大,差别来自于两个方案之间电容电极与母排 连接位置的不同而造成的电流路径之间的微小差别。

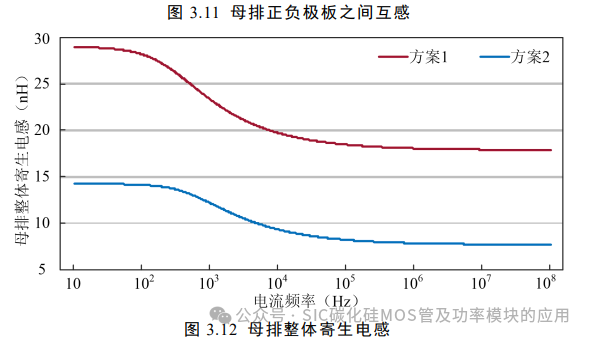

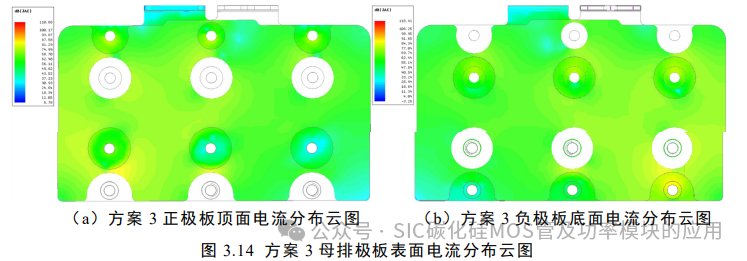

分析方案3 母排表面电流分布图可知,方案3 母排表面电流的分布更均匀, 无局部电流密度过高的情况,也没有大面积死铜区域存在。并且通过图3.15 寄生电感结果提取结果知,对比方案1 和方案2,方案 3 取得了最小的整体寄生电感。 本文设计中,母排将选择方案3 的形式,且针对此种母排对与之相应的直流母线 电容电极数量和分布位置进行了设计,图3.16 是本文最终设计制作的母排和薄膜电容实物图。

3.4 本章小结

本章主要内容为逆变器低寄生电感直流母线的设计。首先,本章分析了应用中SiC MOSFET 开关振荡和关断电压过冲的产生机理,表明由于SiC MOSFET 开 关速度快,应用回路内寄生电感引发的振荡和过冲问题更突出,凸显了低寄生电 感直流母线设计的重要性。接着对逆变器常用的直流母线形式进行了分析对比, 确定选择复合叠层母排作为本文逆变器的直流母线形式。进一步通过推导外形尺 寸与叠层母排寄生电感之间的关系,确定了本文叠层母排的关键外形尺寸。继续分析发现母排上电容电极连接点的排列方式和数量影响母排寄生电感大小,通过ANSYS Q3D软件仿真验证了母排上电容电极连接点排列方向与母排上电流流向 平行时寄生电感较低,根据此结论优化了本文母排的电容电极连接点数量和排列 方式,仿真结果表明最终设计的母排电流分布较均匀且取得了较理想的寄生电感。 同时根据母排方案确定了与之对应的直流母线电容的电极数量和分布位置。

第 4 章 逆变器的散热器设计及仿真分析

电动汽车逆变器中,散热器的作用是保证逆变器内主功率器件在任何车辆负荷工况和工作环境中均能工作于安全温度状态下,即保证功率器件结温始终控制在最大限制以内,从而保证器件可靠、稳定地工作[40]。有研究表明[41-44],由热失效导致的失效模式是功率器件最常见的失效模式,散热器是电动汽车逆变器内影响系统及整车安全性、可靠性和动力性能的重要因素;而且散热器体积占逆变器体积相当大的部分,严重影响逆变器功率密度[45-46];因此,散热器散热性能的优劣己成为逆变器设计的一个关键问题。本课题高功率密度的设计要求严格限制逆 变器体积,SiC MOSFET 的散热条件更加苛刻。因此,如何在有限的体积内设计性能满足要求的散热器,处理SiC MOSFET 产生的热量、保证SiC MOSFET 结温得到有效控制成为逆变器设计的一个重要问题。本章即主要讨论散热器的设计。

传统的逆变器散热设计流程往往是确定需求并设计初步方案、加工散热器实物、试验、修改设计方案、再加工、再试验,如此反复迭代直到满足散热需求, 耗费大量的时间以及资金成本。而本文的设计理念是:分析并确定热设计需求, 利用指导性的热设计方法做出设计,运用有限元流体动力学软件 ICEPAK 进行辅 助,做出满足要求的设计。核心点是利用仿真工具简化了设计流程,节省时间和 成本。

4.1 散热器传热基础

4.1.1 逆变器散热系统热量交换

(1)逆变器散热系统热量交换

在自然冷却、强制风冷或者水冷电力电子散热系统中,辐射换热占换热总量的比例极小,因此电力电子散热系统内一般不考虑辐射换热的影响。故辐射换热不再赘述。

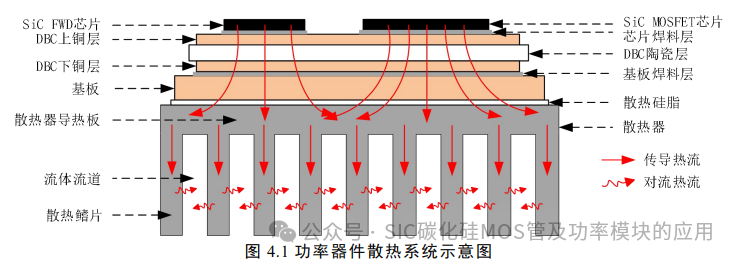

下图4.1 是包括逆变器等在内的电力电子装置散热系统简单示意图。如图所示,上半部分是目前SiC MOSFET 及其他大容量功率器件常见的七层结构, 由上到下分别是SiC MOSFET 芯片、SiC FWD 芯片、芯片焊接层、DBC(Direct bond copper)上部铜层、绝缘陶瓷层、DBC 下部铜层、基板焊接层和基板。基板材料一般是铜,起承载功率器件主体和导热散热的作用。以上各部分(另还有外壳, 本文略)组成完整的功率模块,功率模块一般通过螺钉紧压在散热器上,散热器 一般为翅片式风冷散热器或水冷散热器。功率模块基板和散热器的导热面之间填 充散热硅脂,使基板和散热器紧密贴合。

图4.1 所示散热系统内散热器可以是自然冷却或强迫风冷散热器、水冷散热器。如果是自然冷却或者强迫风冷散热器,则图示流体流道内流过的流体物质为空气;如果是水冷散热器,则图示流体流道内流过的流体物质为冷却液。功率模块工作时SiC MOSFET 和SiC FWD 芯片结产生损耗发热,不考虑辐射散热,热流通过模块封装内的各层传导至基板,再通过散热硅脂传导至散热器导热板并最终传导至散热器各个散热鳍片(如图中表示传导热流的红色箭头所示),致使鳍片发热温度升高;散热鳍片之间是流体流道,流道内的流体温度较低,流动的过程中与鳍片之间发生对流换热,带走鳍片上的热量(如图中表示对流热流的红色箭头所示),最终散发至温度更低的环境中。功率模块芯片的发热功率和通过散热器散发出的热量功率维持动态平衡时,SiC MOSFET 功率模块结温达到了一个 相对稳定的状态,即实现了功率模块散热。分析整个过程可知,电力电子装置散 热系统内主要通过传导换热和对流换热实现散热,散热器的性能深刻影响SiC MOSFET 功率模块结温,本章主要任务即设计性能合适的散热器,将SiC MOSFET结温控制在预期范围内。

4.1.2 逆变器冷却方式选择

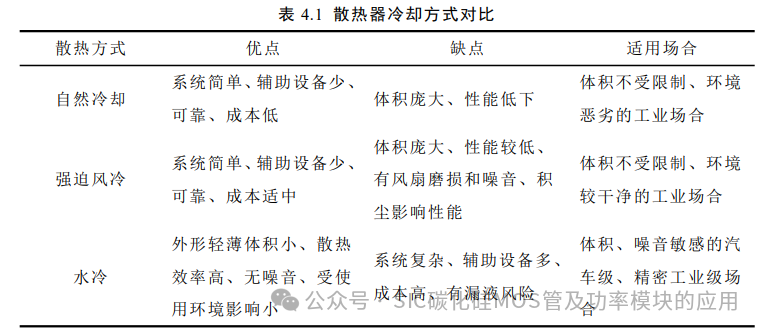

前文分析可知,对电力电子装置内发热最大的核心功率器件可靠散热是保证设备稳定运行的必要措施。散热器是包括逆变器在内的电力电子装置内不可或缺的重要组成部分。大容量逆变器常见的散热方式有自然冷却、强迫风冷、水冷、 油冷等形式。下表4.1 列举出了这些常见逆变器散热方式的特点对比。由几种散热方式的对比可知,自然冷却和风冷不适用汽车级场合,本文逆变器容量较大、 损耗也相对较大,如果用自然冷却和强迫风冷散热需要体积较大的散热片,导致整机体积庞大,减小功率密度;水冷散热器适用于汽车级场合,散热效率高、体积小,兼顾了体积和散热性能,有利于提高功率密度,是本文设计中保证逆变器可靠性的最佳散热选择。事实上,水冷散热也是目前电动汽车动力系统的主流散热方式。

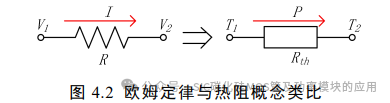

4.1.3 散热器材料选择

热流在散热器材料内部是以传导的方式进行换热,对于传导换热来说材料的热导率是重要参数,同体积同换热面积下,热导率高的材料换热效率高。因此, 散热器应该选择使用热导率较高的材料。考虑到汽车应用场合,散热器材料选择时还应综合考虑机械强度、密度、成本、易加工性等因素。表4.2 列举了水冷散热器常用材料特性对比。分析表4.2 知,铜材料导热率最高,机械强度最大,但 是密度过高会导致同体积下散热器质量较高,对于质量敏感的汽车应用场合来说 不合适;并且成本高、难以加工。对比之下,AA1070 系铝合金导热系数较高, 且成本、密度都较小,易于加工。综合考虑以上因素,本文水冷散热器材料将选 择1070 系铝合金。

4.2 逆变器损耗及散热系统稳态热阻模型

4.2.1 逆变器损耗

前文讨论确定了本文设计逆变器的散热形式和散热器材料的选择,要进行散热器设计还应该明确具体的散热需求,即逆变器工作在极端环境和极限状态下散热器也能将逆变器内功率器件的结温控制在允许范围内,也即逆变器损耗最大时散热器的热阻也要足够小,以至于此时环境到功率器件芯片结的温升满足要求。因此首先要确定逆变器工作过程中的最大损耗。

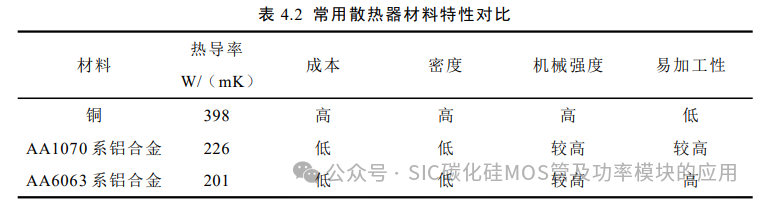

第二章2.2 小结已详细阐述了逆变器损耗计算方法,故不再赘述。本文设计的逆变器峰值输出功率是120kW,工作环境温度最高65℃,开关频率为前文分析 选定的30kHz,则此处损耗计算工况总结如表4.3 所示。在此工况下,将相关参 数代入第二章所述损耗计算方法,计算得此种情况下损耗也即逆变器最大损耗为1868W, 单个SiC MOSFET 功率模块损耗623W, 每个功率模块内单个SiC MOSFET 管子损耗299.3W、单个SiC FWD 损耗12.2W。

4.2.2 逆变器散热系统稳态热阻模型

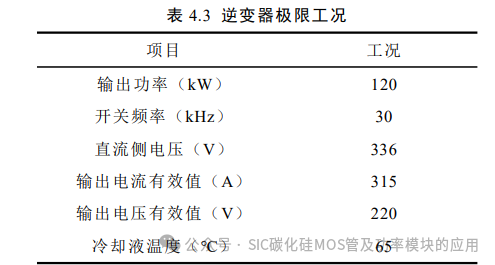

热阻定义为热量在传导路径上遇到的阻抗力,热阻反映出物质传热能力的大小,单位为℃/W,从热阻的单位上可以看出热阻实质上表示的是热传导路径上每瓦热能所导致的温升。热阻的概念与电路上欧姆定律相类似,可以用下图4.2 来类比理解。

配合图4.2 所示,V1、V2为电阻两端的电势,I 为流过电阻的电流,R 为电阻阻值;则在欧姆定律里,电阻两端的压降等于流过电阻的电流与电阻阻值的乘积, 即:

即物体内流过功率为P 的热量时,物体两端的温升等于热量功率与物体热阻的乘积。热量功率类似欧姆定律里流过电阻的电流,热阻类似于电阻,温升类似于电势差。可以得出结论:同功率热流传导路径上的热阻越大,则温升越大,传热或散热效果越差。

逆变器水冷散热系统与冷却液之间的热量交换也遵循上述基本规律:热流功率为逆变器内SiC MOSFET 芯片结产生的损耗功率,此热量功率流过逆变器散热系统的热阻网络,传递至环境也即冷却液;在此过程中逆变器散热系统的热阻网络使得冷却液和SiC MOSFET 芯片结之间产生温升。

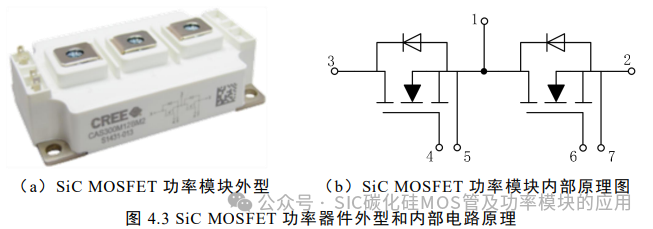

本文设计逆变器所选用的SiC 功率器件型号为CAS300M12BM2,其外形及 内部原理图如下图4.3 所示。

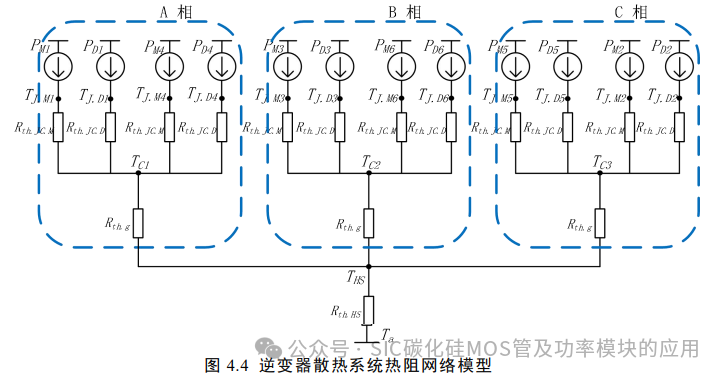

该模块为半桥封装,即内部集成了三相桥臂中的一相,包含上下两个SiC MOSFET 单管和两个SiC FWD。本文设计使用三个此型号SiC MOSFET 功率模块组成三相两电平逆变桥。三个SiC MOSFET 功率模块共用一个水冷散热器,并在散热器表面等距分布,每个功率模块和散热器接触面之间均涂抹导热硅脂保证器件和散热器紧密贴合,减小接触热阻。则本文设计的逆变器散热系统热阻网络模型可以用下图4.4 表示。

图4.4 中,三个半桥SiC MOSFET 功率模块组成三相桥,每个功率模块为一个桥臂,包含上下桥臂各一个SiC MOSFET 单管和SiC FWD 单管,上图中:Ta 表 示环境温度也即水冷散热器内冷却液温度;THS 表示散热器表面温度;TC1、TC2 和TC3 分别表示三个SiC MOSFET 功率模块基板底面温度;TJ .M1至TJ .M 6 分别为三个SiC MOSFET功率模块内共6个SiC MOSFET 芯片的结温;TJ .D1 至TJ .D6 分别为三个SiC MOSFET 功率模块内共6 个SiC FWD 芯片的结温;Rth.HS 表示水冷散热器热阻;Rth.g 表示导热硅脂热阻;Rth.JC.M 为功率模块内SiC MOSFET 芯片的结到壳热阻;Rth.JC.D为功率模块内SiC FWD 芯片的结到壳热阻;PM1至PM 6 分别表示6 个SiC MOSFET芯片的损耗;PD1至PD6 分别表示6 个SiC FWD 芯片的损耗。

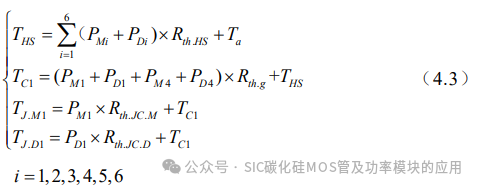

根据图4.4 所示的热阻网络模型,可以得到各点温度表达式如下:

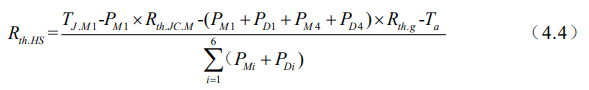

通过以上信息可以得到从SiC MOSFET 芯片热流通路推得的水冷散热器的热阻表达式为:

式中,SiC MOSFET芯片结到壳热阻Rth.JC.M 由数据手册给出,为0.07℃/W ;导热硅脂热阻 Rth.g 的计算公式如下:

式(4.5)中,dg 表示导热硅脂涂抹的厚度;Ag 表示导热硅脂的涂抹面积, 即SiC MOSFET 功率模块的基板面积;kg表示导热硅脂的热导率。本文选择热导 率为4W/(mK)的导热硅脂,涂抹面积(即基板面积)为6532.96mm²,厚度0.2mm, 代入式(4.5)得到导热硅脂热阻为0.0075℃/W。

水冷散热器的设计要满足在最极端工作环境温度下也能满足散热需求,设计要求规定最恶劣环境温度也即冷却液最高温度为65℃,所以Ta 设定为65℃;SiC MOSFET 功率模块数据手册得到功率模块结温最高不得超过150℃,为了保证器件安全工作实际上一般需要留一定温度裕量,考虑设计结温不高于120℃,即TJ .M1设定为 120℃;前文计算得到逆变器最大损耗为1868W,单个SiC MOSFET 功率模块损耗623W,每个功率模块内单个SiC MOSFET 管子损耗299.3W、单个SiC FWD 损耗12.2W。至此得到所有计算满足设计要求的水冷散热器热阻所需的数据,代入式(4.4)得到本文设计的水冷散热器热阻需要满足:

即通过逆变器散热系统热阻网络模型得到满足最高结温限制条件下,水冷散热器热阻应小于0.0157℃/W。

4.3 水冷散热器理论与设计

4.3.1 水冷散热器理论

水冷散热器设计的主要任务是在给定的体积内设计出满足要求的散热器热阻。水冷散热器通过散热翅片将内部空间划分出冷却液流道,水冷散热器就是在内部流道完成与冷却液的热量交换。散热翅片与散热器导热基板是连为一体的, 工作过程中散热器导热基板接收来在功率器件的热流,分散到各个散热翅片上, 冷却液流过流道冲刷散热翅片并带走热量,往复循环完成散热。此热量交换过程 存在传导换热和对流换热,对应地这个过程中热流通路上存在传导热阻和对流热 阻,这两部分热阻组成了水冷散热器的主要热阻。下面通过图4.5 分析水冷散热器各种热阻的组成。

图4.5 是从水冷散热器上截取了一部分的横截面,包含一部分导热基板和两个散热翅片以及部分散热器底板,三者围成的一条冷却液流道,图中红色箭头为此流道周围热流传导路径。以此部分为例分析水冷散热器的热阻组成成分。分析水冷散热器热阻时,近似认为流道内冷却液温度均匀分布,忽略因为出入水口温度的微小差异带来的热量热阻。

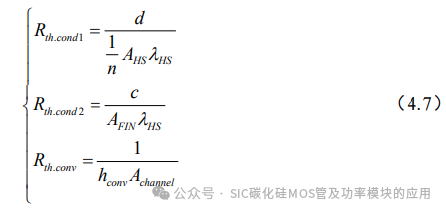

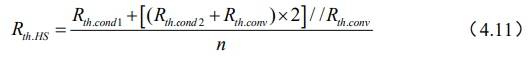

则据图4.5 知与散热器结构相关的热阻成分可分为三部分:导热基板的传导热阻Rth.cond1;散热翅片的传导热阻Rth.cond 2 ;冷却液流道表面与冷却液之间的对流 热阻Rth.conv 。各部分热阻表达式如式(4.7)所示。

其中,d为散热器导热基板的厚度;AHS 是散热器导热基板上表面表面积,即水冷散热器的上导热面;图4.5 是截取的水冷散热器的一部分,式(4.9)中n 表示整个水冷散热器内共有n 个这样的流道;λHS 为散热器材质的热导率,本文选取AA1070系铝材,导热率是226 W/(mK);c为散热器内散热翅片的高度;AFIN 为散热翅片上与传热方向垂直的面的截面积,类似于计算导热基板传导热阻Rth.cond1时的基板上导热面;Achannel为单个冷却液流道的内表面积;hconv 为冷却液在流道内与散热器的对流换热系数,对于对流换热来说对流换热系数是重要参数,影响对流换热热阻大小,其表达式如式下:

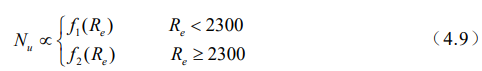

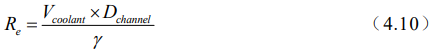

其中,λcoolant 为冷却液热导率;Dchannel 是冷却液流道的管道水力直径,文献[53]已给出计算方法; Nu 为平均努塞尔数,计算方式文献[56]已给出,平均努塞尔数与流道内流体的流动状态密切相关,流动状态由平均雷诺数Re决定,二者之间的关系可以表述为下式:

平均雷诺数 Re可以表述如下:

其中,Vcoolant 为流道内流体的体积流速;γ为流体运动粘度,与冷却液物性有 关,当冷却液体材料确定之后运动粘度可视为常数;同样,当冷却液流道的几何 结构尺寸确定之后,流道的管道水力直径Dchannel 也随即确定。于是,平均雷诺数Re 只与冷却液的体积流速正相关。所以,流道内冷却液的体积流速通过影响平均雷诺数Re而与平均努塞尔数成正相关关系,即其他条件一定时,冷却液体积流速越大,对流换热系数越大,对流热阻越小。

以上分析为水冷散热器内单个流道的热阻成分分析,实际水冷散热器内是有多个这样的局部流道结构并联构成的,则根据图4.5 单个流道热阻网络模型和上述表达式分析,可以写出水冷散热器总的热阻:

4.3.2 水冷散热器方案

水冷散热器设计的根本目的在于控制散热器热阻足够小,以至于逆变器工作在极端环境温度下也能保证功率器件结温升符合要求。根据以上水冷散热器热阻网络的建模和热阻方程的推到,可以总结出如下影响水冷散热器热阻的因素:

(1)将式(4.7)中导热基板的传导热阻表达式代入式(4.11),发现导热基板传导热阻与水冷板内部的流道数量无关,只与水冷板导热基板总导热面积AHS 和导热基板厚度d 有关,当散热器外型确定之后导热面积AHS 也随即确定,那么导热基板的传导热阻仅与厚度d 有关,所以在保证结构强度的基础上,导热基板的厚度d 越小,则传导热阻越小。

(2)散热翅片的传导热阻与高度和导热面积有关,水冷散热器外形尺寸确定之后则高度一定,即参数c一定,那么此传导热阻仅与散热翅片上与导热方向垂直的传热面面积有关,此面积越大传导热阻越小;但同时也注意到,翅片传热面积增大意味着冷却液流道数量、对流换热面积均减小,恶化了对流传热热阻。

(3)对流热阻与对流换热系数和对流换热面积有关,对流换热面积越大则对流热阻越小,但是对流换热面积增大导致的冷却液流道水力直径增大,反而不利于对流换热热阻的减少;并且对流换热面积增大意味着翅片导热面面积减小, 恶化翅片的传导热阻。

(4)水冷散热器最终与冷却液完成热交换的方式是对流换热,对流热阻影响散热器总热阻;而冷却液流速与对流换热系数正相关,流速越高对流换热系数越大,对流热阻越小。

水冷散热器热阻成分中散热翅片传导热阻和对流换热热阻之间相互耦合,而且与散热器内部流道的几何尺寸均关系密切又互相影响,理论设计涉及到高阶热力学方程,并且散热翅片形状复杂很难进行准确的热力学建模,导致详细的理论计算繁琐、复杂并且准确度也无法保证。所以本文弱化散热器内部流道几何尺寸的优化设计过程,根据本节在散热器热阻网络建模推导的基础上总结出的关键影响因素,并结合供应商生产水平合理确定散热器内部流道,将研究重点放在冷却液流速与散热器热阻之间关系的分析上,利用有限元流体力学软件仿真、提取并分析冷却液流速对整体热阻的影响,确定合理的设计流速使得散热器整体热阻满足要求。

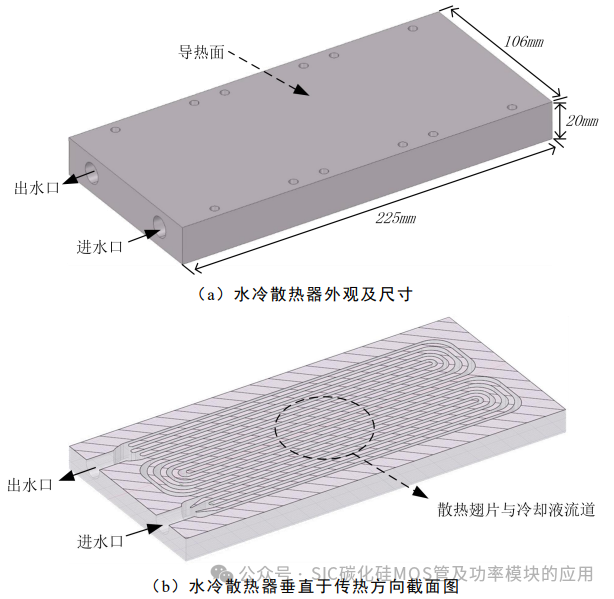

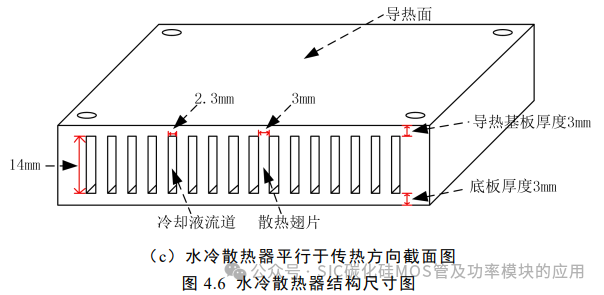

根据本节总结出的关键影响因素:在保证结构强度的基础上水冷散热器导热基板的厚度取最小值;同样散热器底板也取最小值,为内部水道设计预留足够空间;内部水道根据供应商生产水平合理设计。最终水冷散热器结构方案及关键尺寸如图4.6 所示。

以有利于功率密度为原则,散热器长度与直流母线电容长度一致以节省长度空间,宽度与功率模块宽度一致以节省宽度空间,高度使得加装功率模块后二者总高度与直流母线电容高度一致,便于直流母线水平放置连接直流母线电容和功率模块,最终确定散热器外观尺寸为255×106×20mm,见图4.6(a);内部通过散热翅片划分流道,翅片片宽3mm,高14mm,冷却液流道宽2.3mm,散热器导热基板厚3mm,散热器底板厚3mm。三片散热翅片划分出四条主流道,流道S形排列循环流过水冷散热器导热基板下方,可视为串联形水道;水道转弯处设计为流线型,尽量减小死水区影响;外围两条散热翅片在入水口处向内收缩导流, 增大外围两条水道的入水量以保证四条主水道内流量均匀分布,使得散热器整体散热均匀。散热器内部流道结构及尺寸见图 4.6(b)、(c)。

4.4 水冷散热器仿真分析

本文弱化了繁琐复杂的散热器水道尺寸设计计算,内部结构经过合理选择之后,主要通过ANSYS ICEPAK 仿真软件来研究分析冷却液体积流速对散热器热阻的影响,通过该软件仿真提取出冷却液流速与散热器热阻的关系,合理确定散热器设计流速以最终满足散热器热阻要求。

ANSYS ICEPAK 是一款快速、准确的热管理和热设计分析软件,被广泛应用于工程实际中来降低研发时间和成本。它能够对电子产品的传热、流动进行模拟, 能够方便快速地计算器件级、板级及系统级的流体和热力学问题,可靠性高。有研究表明,将ICEPAK 应用于相关产品研发过程中能在设计阶段分析产品的热分布情况,减少打样和试验次数,节省大量时间、降低产品研发成本。ICEPAK采用先进的FLUENT 流体力学求解器,该求解器能进行灵活的网格划分,采用多点离散求解算法减少求解时间,能够求解流动及包含传导、对流、辐射在内的所有传热模型。ICEPAK使用方便,结合ANSYS Workbench 能直接导入STP 等多种 格式的3D数模文件,减少建模时间降低使用难度。并且ICEPAK 具有丰富的后处理工机具,可以方便地得到图片、动画及其他形式地求解报告,便于用户进行分析处理。

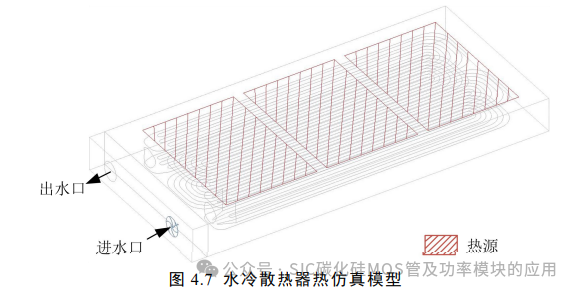

4.4.1 水冷散热器热仿真模型

假设水冷散热器冷却液材质、流速及散热器内部流道都确定之后,水冷散热器的热阻即确定不变,成为散热器自身固有属性,且不受外部环境温度和热源性质影响。因此在仿真提取冷却液流速与散热器热阻关系时可以用ICEPAK 自带热源模拟SiC MOSFET 功率模块发热来简化仿真模型,热源位于散热器水道上方, 宽 度与SiC MOSFET 功率模块底板宽度相同 , 三个热源分布位置与三个SiC MOSFET 功率模块分布位置也相同 , 单个热源功率即前文计算所得的SiC MOSFET 功率模块损耗,为623W。冷却液选择50%体积浓度的水与50%体积浓度的乙二醇混合物,冷却液在入水口处温度为65℃。在入水口处设置一个与入水 口直径相同的二维风扇模型,用以调整入水口出冷却液的体积流量;仿真中不考 虑辐射散热。于是得到热仿真模型,如图4.7 所示。

4.4.2 仿真结果与分析

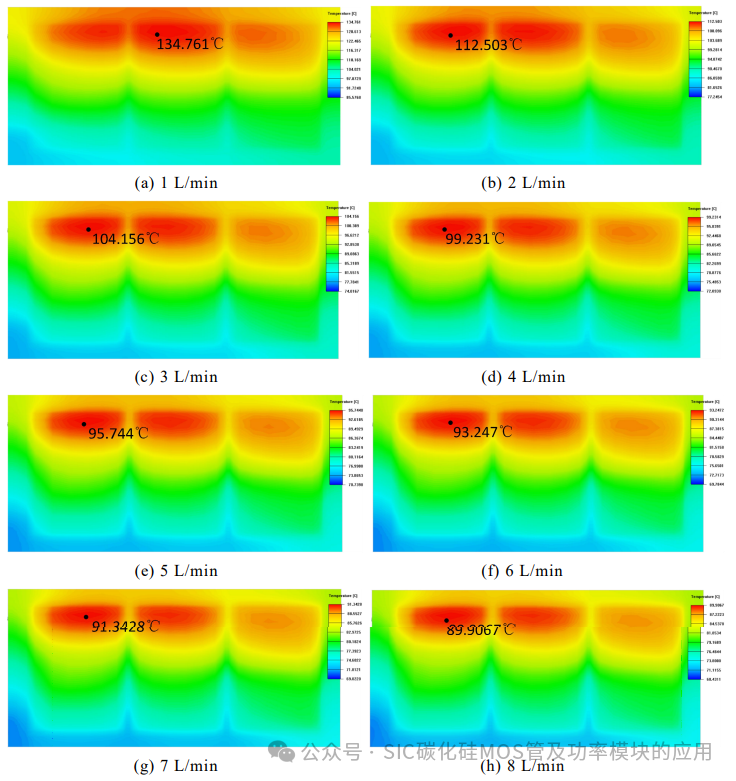

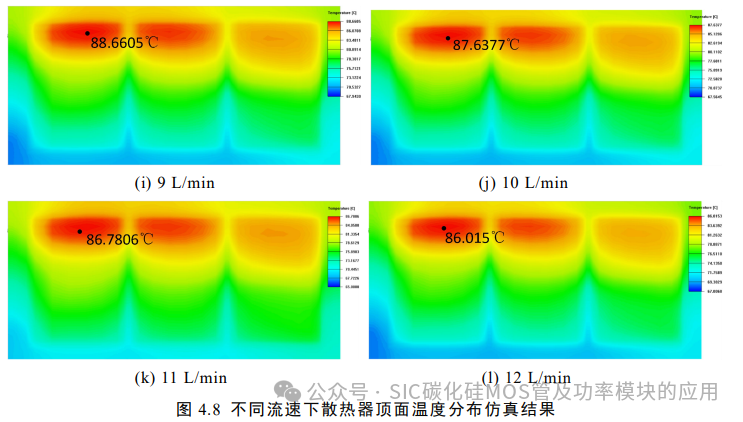

保持其他条件均不变,仅调整进水口流速,流速调整范围是1L/min-12 L/min; 依次仿真得到不同流速下散热器顶面温度分布云图,并记录最高温度用以计算散热器热阻。仿真结果记录如下图4.8。

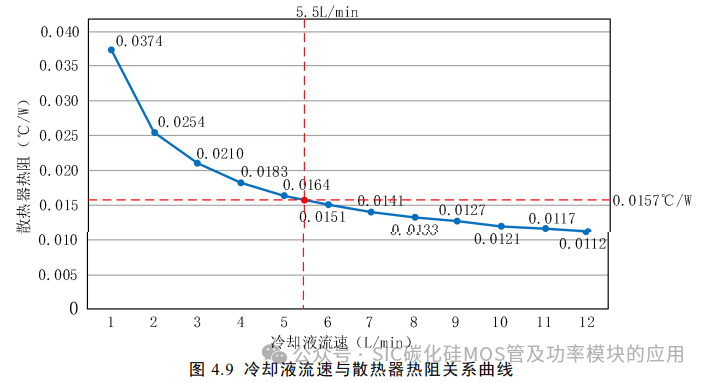

仿真得到不同流速下散热器顶面的最高温度后,将各个仿真提取结果代入式 (4.12)计算不同流速下散热器热阻:

式中,THS.max 为不同流速下散热器顶面最高温度;Ta 为环境也即冷却液温度65℃;Ptotal 为加载于散热器上的总损耗,也即前文计算的逆变器极限损耗1868W。 将各个值代入式(4.12),得到各个流速下散热器的热阻值,绘制图 4.9 所示热 阻随流速变化曲线。分析图4.9 知,冷却液流速越高散热器热阻越小,当冷却液流速为大约5.5L/min时散热器热阻即满足了0.0157℃/W 的要求。所以散热器冷却液的设计流速应当大于等于5.5L/min。

4.4.3 结温热仿真

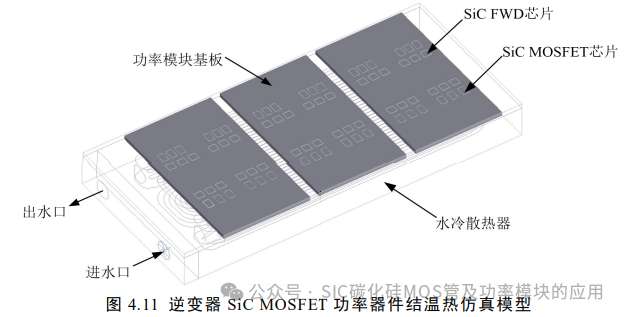

通过仿真提取,计算出了本文设计的水冷散热器冷却液流速与散热器热阻之间的关系,并确定了冷却液的设计流速应不小于5.5L/min。下面将散热器热仿真模型应用于更加详细的逆变器SiC MOSFET 功率器件结温热仿真中,验证散热器 性能能否满足本文选择的SiC MOSFET 功率器件结温设计限制。

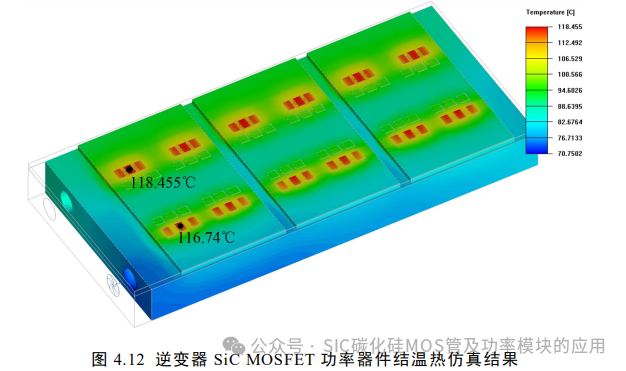

图4.10 为本文选择的SiC MOSFET 功率模块内部实际结构版图,根据以上信息及相关尺寸资料,在ICEPAK 软件内建立与实际功率模块基板以及芯片裸片的尺寸、排列位置完全一致的器件热模型(忽略掉芯片与基板之间的其他细小尺寸层,简化模型);在器件基板底部附加一个同尺寸的热阻平面来模拟散热硅脂带来的热阻;用三个同样的器件热模型代替前文水冷散热器热仿真模型中的平面热源,即得到与实际情况吻合的逆变器功率器件结温热仿真模型,见图 4.11。 其中,功率模块基板材质为纯铜;SiC 芯片材料为碳化硅晶体。根据前文损耗计 算,单个SiC MOSFET芯片损耗为49.9W,单个SiC 二极管的损耗为2.03W;水冷散热器冷却液依然选择50%体积浓度的水与50%体积浓度的乙二醇混合物,入水口流速为5.5L/min,冷却液温度65℃;热阻平面与散热硅脂热阻值一致,为0.0075℃/W;仿真中不考虑辐射散热。

由仿真结果知,本文设计的水冷散热器在5.5L/min 的冷却液流速下热阻满足要求,能将逆变器极限工况下的SiC MOSFET 结温控制在118.455℃,小于120℃的设计极限结温。

文献 [56]提出了散热器的性能评价因子CSPI(Cooling system performance index),计算方式如下式(4.13)所示:

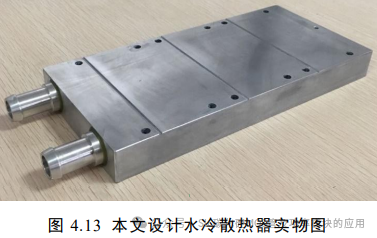

其中,Rth.HS 为散热器热阻;VHS 为散热器体积,单位为升。本文散热器体积为0.5247L,在冷却液流速5.5L/min 时热阻为0.0157℃/W,由此计算得到本文散热器CSPI 因子值为121.39,表明本文设计的散热器在较小体积内实现了较低的 热阻值,性能优良,满足了整机高功率密度的要求。图4.13 为本文散热器物图。

4.5 小结

本章主要内容为逆变器功率器件水冷散热器的设计。首先研究了逆变器系统的热量交换过程,为后文逆变器散热系统热阻模型的建立打下基础。接着对不同的散热方式和散热器材质进行对比,确定了本文逆变器使用水冷散热的形式,散热器材料选择AA1070 系铝合金。然后对逆变器散热系统热阻网络进行建模,推导得出水冷散热器热阻的表达式,将损耗结果代入得出水冷散热器热阻限制。接着对散热器热阻进行理论推导,在理论指导下设计出合适的水冷散热器尺寸,并利用ICEPAK 软件进行辅助设计,研究了冷却液流速与散热器热阻的关系,发现冷却液流速越高散热器热阻越小,根据仿真结果和散热器热阻限制确定冷却液流速大于5.5L/min 时散热器热阻即满足要求。最后建立完善的逆变器SiC MOSFET结温热仿真模型,验证了水冷散热器能对SiC MOSFET 进行可靠散热,极限工况下SiC MOSFET 结温未超过最高限制。

第 5 章 实验与结果分析

前文对SiC MOSFET 逆变器各个主要部件进行选型分析和设计,且制作了实 物,本章将把各个部件组装成为样机整机并进行实验,验证相关性能。

5.1 逆变器样机

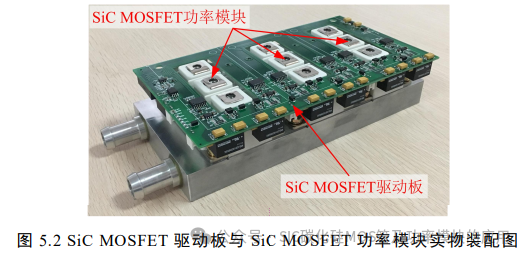

图5.1 为本文设计并最终制作的电动汽车SiC 逆变器样机实物,主要部件包括水冷散热器、SiC 功率模块、SiC MOSFET 驱动板、电流采样板、直流母线电容及直流母排等。

本文将驱动板设计为中间镂空的形式,SiC 功率模块嵌套其中,使得模块功率端子水平高度浮于驱动板之上,并将模块驱动端子直接焊接在驱动板上, 一方面节省高度空间,另一方面减少功率模块栅极驱动引线长度,有利于降低驱动回路寄生电感,见图 5.2 所示。

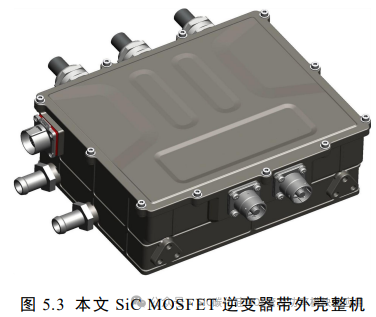

最终样机外形尺寸为225×170×80mm,即样机体积为3.06L。进一步地,本文 利用proE 软件为样机设计了外壳,将样机放入其中,引出冷却液进出水口、直流输入端子、三相交流输出端子、控制端子,如图5.3 所示,带外壳整机尺寸为:230×186×93mm,即带外壳整机体积为3.98L。

逆变器功率密度计算公式如下:

式中, Pmax 为逆变器峰值输出功率;V 为逆变器体积。

将样机体积参数及理论峰值输出功率代入式(5.1),即得到本文设计的电动汽车SiC 逆变器功率密度:样机功率密度为39.2kW/L,带外壳整机功率密度为30.2 kW/L,达到了设计指标。

5.2 双脉冲测试实验及结果分析

5.2.1 双脉冲测试实验平台

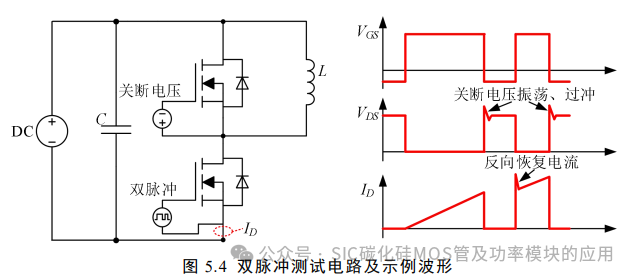

双脉冲测试实验是评估功率器件和驱动电路性能的常用方法,通过此方法提 取功率器件开关时的电压电流瞬态特性,可以评估驱动电路性能;且通过提取开 关瞬间电压电流振荡尖峰,可以评估功率回路寄生电感。图 5.4 为双脉冲测试电 路及波形示例,其具体原理不再赘述。

图5.5 为本文双脉冲测试实验平台。实验中取20µH 负载电感,两脉冲宽度分别为16.5µs、7µs,脉冲间隔7µs,直流母线电压336V,则两脉冲电流理论幅值分别为310A、480A。

5.2.2 实验结果分析

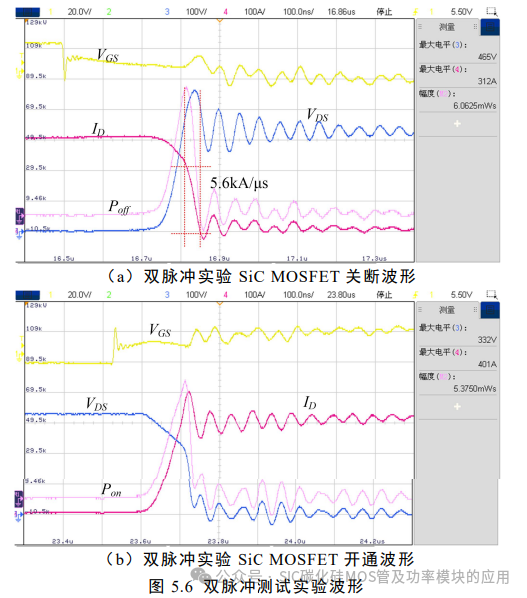

实验中驱动电阻取5.1Ω,截取第一个脉冲下降沿和第二个脉冲上升沿,即SiC MOSFET关断和开通瞬态,实验波形见图5.6。

分析实验结果知,在SiC 器件流过设计峰值电流315A 时,回路中最大电流变化率为5.6kA/µs,关断电压振荡频率大约为20MHz,关断电压过冲幅值为465V, 由此计算得到回路总寄生电感约为23.75nH,证明直流母线环节寄生电感抑制效果良好;关断损耗6.06mJ,开通损耗5.38mJ,开通及关断瞬态均不超过200ns, 表明驱动电阻匹配合适,驱动电路性能优良。

5.3 逆变器带载实验及结果分析

5.3.1 带载实验平台

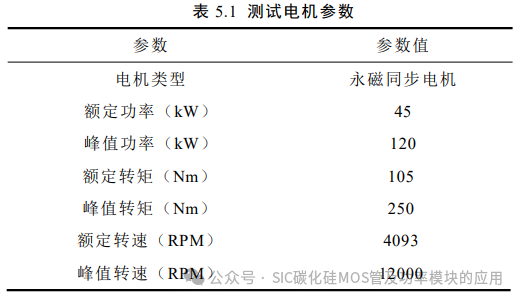

利用对拖电机台架模拟电动汽车各种工况,对本文SiC 逆变器进行带载实验, 验证逆变器性能。实验平台如图5.7 所示,实验中陪试电机控制器与本文设计的SiC MOSFET逆变器共直流母线,本文逆变器带动测试电机工作于电动模式,陪试电机工作于转矩模式以发电回馈能量,直流电源补偿系统损耗。测试用功率分析仪型号为PPA3540(英国N4L),测试电机参数见表5.1。

实验中直流侧电压为逆变器额定电压336V;实验室环境温度18℃;受冷却系统条件限制,系统冷却液为纯水,水温15℃,流速10L/min。

5.3.2 实验结果分析

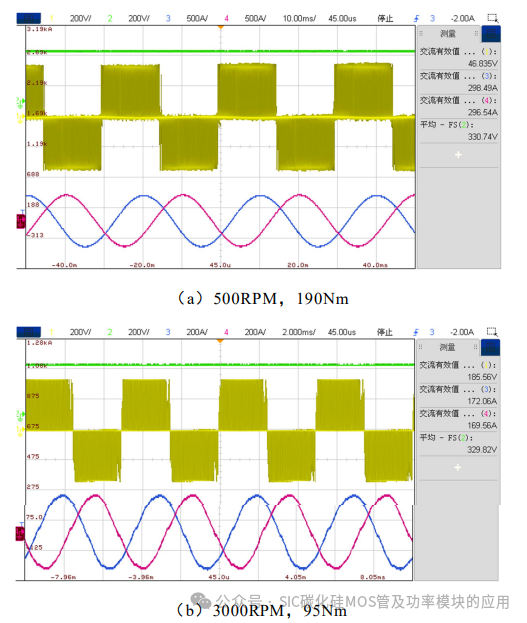

实验中选取有代表性电动汽车工况对逆变器进行相应带载测试,分别为:低速高转矩,模拟电动汽车低速爬坡;中速中等转矩,模拟电动汽车中等速度巡航; 高速低转矩,模拟电动汽车高速匀速行驶;高速大转矩,模拟电动汽车高速超车。 对应的电机工作状态分别为:500RPM,190Nm;3000RPM,95Nm;5500RPM,20Nm;5500RPM,106Nm。逆变器电压电流实验波形见图5.8,其中通道1 为本 文逆变器线输出线电压波形,通道 2 为逆变器直流母线电压波形,通道3、4 为逆变器输出线电流波形。

分析实验结果,本文SiC MOSFET 逆变器在各个工况下均能正常工作;在5500RPM,106Nm 的电机工作条件下逆变器输出功率即超过额定60kW 的设计指标;实验过程中直流母线电压平稳,未见明显波动;实验结果表明本文各元件选 型得当,直流母线电容容量设计合适,逆变器满足相关设计指标。

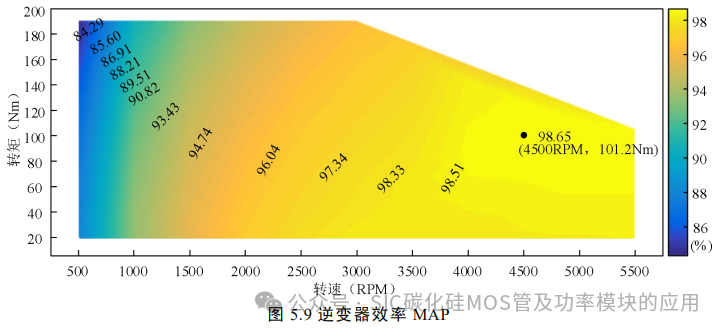

进一步对本文逆变器进行带载效率测试,测试工况为逆变器带动测试电机工作于5500RPM、190Nm 以下全范围。记录测试结果,绘制测试电机5500RPM 以 下全速度范围内逆变器效率MAP,见图5.9 所示。

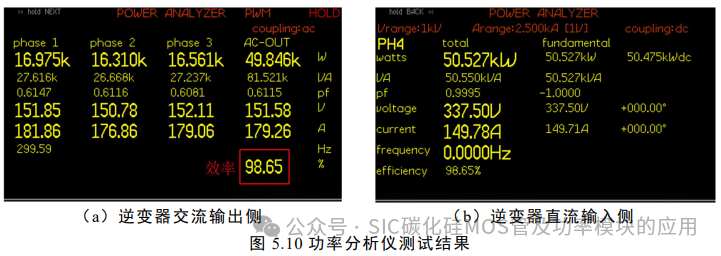

测试中,逆变器平均效率95.89%,当测试电机工作于4500RPM、101.2Nm 时逆变器取得最大效率98.65%,超过98.5%的设计指标。最高效率点功率分析仪记录结果见图5.10 所示。

带载实验的同时对本文逆变器进行简单温度测试,图5.11 为热成像仪测试结 果。实验过程中三个SiC MOSFET 模块温度均匀,外壳温升3.4 度,证明水冷散热器效果良好;母排最高温升11.8 度,表面温度分布均匀,无局部过热情况,母排设计良好。

5.4 本章小结

本章对本文设计的SiC 逆变器样机进行实验,验证各项性能。样机功率密度最高39.2kW/L,加上外壳后功率密度最高30.2kW/L;双脉冲实验表明驱动电路性能优良,直流母排寄生电感抑制效果良好;带载实验表明逆变器能稳定可靠工作,测试电机5500RPM 以下全速度范围内逆变器平均效率95.89%,当测试电机 工作于4500RPM、101.2Nm 时逆变器取得最大效率98.65%;简单温度测试中,SiC功率模块温升低,温度均匀,母排表面无局部过热情况,证明了水冷散热器 及母排设计的合理性。经验证,本文逆变器各项性能满足设计指标。

结论与展望

以SiC 为代表的第3代半导体材料具有宽禁带、高饱和速率、高导热率和高击穿场强等特性,基于此制成的SiC 器件突破了已有硅基半导体器件在耐压等级、 工作温度、开关损耗和开关速度上的极限。将SiC 功率器件应用于电动汽车逆变 器内,能够显著减少逆变器的重量、体积和成本,提高电动汽车逆变器效率以及 驱动系统的性能。本文对SiC MOSFET 在电动汽车中的应用进行了研究,设计制 作了一款高效高功率密度电动汽车逆变器,具体工作如下:

1、进行了逆变器内关键元器件的选型和参数计算。首先给出本文逆变器功率等级、功率密度、效率等关键指标,明确本设计的重要性能参数。然后从损耗、 结温升等五个关键维度对比分析备选SiC MOSFET 功率模块,确定了型号为CAS300M12BM2的SiC MOSFET 功率模块应用于本文设计。接着基于直流母线电 容作用的分析,对其主要参数进行计算,并进一步结合开关频率对电容容量与逆 变器效率进行交叉分析,确定了本设计中SiC MOSFET 的开关频率为30kHz,此时354µF 的直流母线电容容量既满足要求。最后进行了SiC MOSFET驱动设计, 对驱动芯片进行选型,并在分析了SiC MOSFET 应用中产生驱动电压波动和桥臂 串扰机理的基础上,提出SiC MOSFET 驱动电路设计要点,根据设计要点完善了驱动电路设计。

2、进行了逆变器低寄生电感直流母线的设计。首先分析了SiC MOSFET 应用中产生开关振荡和关断电压过冲的机理,表明了本文进行低寄生电感直流母线设计的必要性。接着通过分析对比,确定本文逆变器的直流母线形式为复合叠层母排。进一步通过推导外形尺寸与叠层母排寄生电感之间的关系,确定了本文叠层母排的关键外形尺寸。继续分析发现母排上电容电极连接点的排列方式和数量影响母排寄生电感大小,通过ANSYS Q3D 软件仿真验证了母排上电容电极连接 点排列方向与母排上电流流向平行时寄生电感较低,根据此结论确定了本文母排 的电容电极连接点数量和排列方式,同时根据母排方案确定了与之对应的直流母 线电容的电极数量和分布位置。

3、进行了逆变器功率器件水冷散热器的设计。首先介绍了逆变器系统的热量交换过程;接着对不同的散热方式和散热器材质进行对比,确定了本文逆变器使用水冷散热的形式,散热器材料选择AA1070系铝合金。然后对逆变器散热系统热阻网络进行建模,推导得出水冷散热器热阻的表达式,将损耗结果带入得出水冷散热器热阻限制。接着对散热器热阻进行理论推导,在理论指导下设计出合适的水冷散热器尺寸,并利用ICEPAK 软件研究了冷却液流速与散热器热阻的关系,根据仿真结果和散热器热阻限制确定冷却液流速大于5.5L/min 时散热器热阻 即满足要求。最后在散热器热仿真模型的基础上建立完善的逆变器 SiC MOSFET结温热仿真模型,验证了设计的水冷散热器能对 SiC MOSFET 进行可靠散热,满足SiC MOSFET 的最高结温限制。

4、进行实验验证本文逆变器各项性能。经验证,本文逆变器功率密度达 30.2kW/L,最高效率达98.65%,能稳定可靠运行,设计的各部件均能良好工作, 各项性能达到了设计指标。

本文完成了高效率高功率密度电动汽车逆变器设计,并制作样机通过实验验 证了关键性能。但本文仍有很多待改进和提升的地方,展望未来,能继续在本文 基础上探索和研究的内容如下:

1、定稿距离最初关键器件选型日期已过去一年有余,一年内SiC MOSFET器件设计生产行业已有进步,有一些新的器件上市,后续可以再做调研,采用本文方法和理论分析,选择更合适的碳化硅器件,能进一步提升功率密度和效率。

2、设计水冷散热器时,弱化了内部水道尺寸设计,重点通过研究冷却液流速与热阻关系,确定了最佳流速使得散热器满足要求;后续可以利用优化设计的方法改进内部水道,想必能取得体积更小、散热效果更好的水冷散热器。

3、由于实验条件限制,本文没有给出更丰富的温度实验结果,后续可以进行温升实验,进一步验证相关性能。

4、后续可以进行逆变器装车路试,进行更详细、更专业的性能测试。