作者:宋素静1,王步根2(1.通达电磁能股份有限公司,湖南 长沙 410006;2.湖南湘电动力股份有限公司,湖南 湘潭 411100)

摘 要:根据开关器件的物理模型,分析并计算了开关器件在DC/DC变换电路 中的功率损耗。针对工程应用中开关器件损耗计算的实时性和精确性要求,利用功率开关器件手册提供的产品参数,分别计算了逆变部分的 SiC MOSFET模块和整流部分的整流二极管的器件损耗。将计算值与PLECS仿真结果进行对 比,结果表明该计算方法可得到较为准确的计算损耗,进一步提高了工程应用中损耗计算的准确性。

关键词:DC/DC变换;损耗;碳化硅 MOSFET;仿真

0 引言

近年来,随着大功率电力电子器件的快速发展,电能变换系统的容量及器件的开关频率在迅速提 高,开关管的损耗也在不断上升。SiC MOSFET模块具有 低导通电阻、高开关频率、低损耗等优点。 同时, 由于器件的开关损耗与开关频率成正比,因此随着开关频 率的提高,开关损耗显著增加, 为系统的散热设 计带来很大的困难。 文献(2)分析了Boost PWM 电路中开关器件的损耗,但所建立的模型仅适用小功率的开关器件,大功率状态下的功率损耗计算结果误差较大。文献(3)对 MOSFET 的物理模型进行损耗分析。而文献(4)仅对较大功 率Boost PFC 整流电源的开关损耗进行研究,应用范围有限。

本文研究的DC/DC变换电路是以DC270V变换电路为例,前端采用碳化硅MOSFET 模块组成单相全桥逆变,后端为整流二极管组成的不控整流电路。整个电路的散热设计基于SiC MOSFET模块与二极管的损耗。 最后对两种功率器件进行了损耗计算及仿真。

1 损耗计算

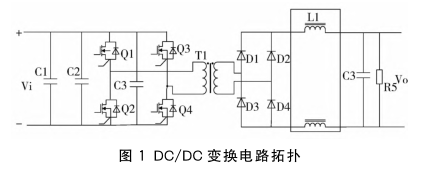

电路的拓扑结构如图1所示。逆变部分拓扑为单相H桥,主要由SiC MOSFET 及与其反向并联的二极管组成。SiC MOSFET具有双向导通特性,即当栅源极电压大于开启电压时,无论漏源极电压Vds是正值还是负值, 沟道均可导通。

SiC MOSFET模块主要工作于开关状态,并周期性地经历各种动、静态过程。 每个过程都会产生一部分损耗,这些损耗相加就是开关器件的总损耗。 MOSFET总 损耗主要由导通损耗和开关损耗组成。对于整流部分的不控全桥整流,损耗主要是整流二极管产生的。二极管一个工 作周期从开通到通态再到关断三个阶段造成的功率损耗,主要分为正向导通损耗、通态损耗及反向恢复损耗。

1.1 SiC MOSFET模块损耗理论计算

SiC MOSFET模块选用Wolfspeed 的 CAS300M12BM2, 考虑实际应用时有过载工况的损耗。下面以额定工况下母线电压DC540V为例计算SiC MOSFET模块损耗。变压器容量为45KVA,输入电压为480V, 输出电压为300V,变比为8/5。调制比为0.88,功率因数取1。

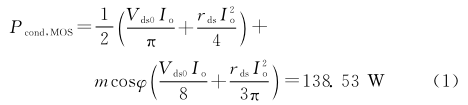

(1)导通损耗。 额定工况下,SiC MOSFET模块的导通损耗与 MOSFET的导通压降、导通电流及占空比有关。导通电阻rds=7.5mΩ (结温150 ℃),逆变输出电流峰值Io为150.64A,Vds0=2.5V( MOSFET 结温150℃开启电压),则 MOSFET的导通损耗为:

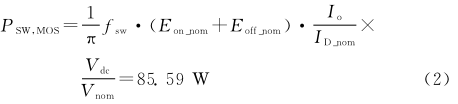

(2)开关损耗。随着开关频率的提高, 开关损耗在整个器件损耗中的比例也变得比较大。开关损耗包括开通损耗和关断损耗两部分。在给定的环境条件下,器件导通或关断时的能量损耗可通过间接地将电流和电压相乘再对时间积分得到。单次脉冲开通损耗Eon_nom=5.8mJ,关断损耗 Eoff_nom=6.1mJ, 母线电压 Vdc 为540V, 则开关损耗为:

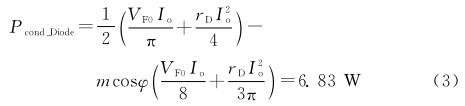

(3)二极管导通损耗。二极管开启电压为VF0,二极管导通电阻rD 为2.3×10-³ Ω,则二极管导通损耗为:

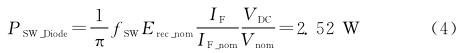

(4)二极管开关损耗为:

由于二极管开关损耗很小,因此 Erec_nom取0.35mJ。

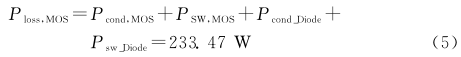

(5)SiC功率 MOSFET单管损耗为:

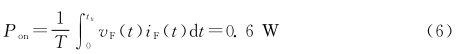

整个直流模块中逆变部分总损耗为933.88W。 考虑不同过载工况下的 MOSFET模块的损耗计算结果见表1。

1.2 整流二极管功率损耗计算

直流模块中整流二极管MF600U12NK7反向重复峰值电压为1200V,正向平均电流为600A。根据整流二极管数据手册可知, 正向恢复时间tfr约为175ns, 峰值电压VFP约为1.65V,单相输出电流为150A, 因此每个二极管通态输出电流iF为150A,开关频率为20KHZ。

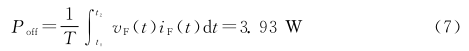

(1)正向导通损耗。

(2)反向恢复损耗。

反向恢复时间为285ns, 关断时反向峰值电压VRM 为23V。由于整流二极 管是自然换流, 其反向电流并不明显,因此反向峰值电流IRM 为30A。

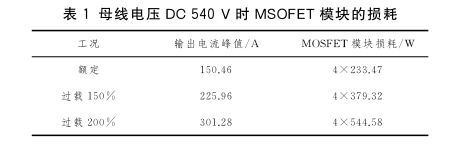

(3)通态损耗。

整流二极管在25℃/25A 时的通态压降VF=0.3+rDiF,导通时间为0.01×10-³s。

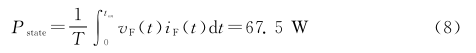

综上可得,单个二极管总损耗PT=72.04W。整个变换电路中整流部分总损耗为 72.03×4=288.12W, 见表2。

2 模型损耗电气仿真

2.1 参数设置

单个DC/DC模块的主要电气参数见表1。由于变压器变比为8/5,且单相整流输出为DC270V,因此得到额定工况下变压器输出为AC300V,变压器输入为AC480V。考虑过载工况时输出电压不变。

2.2 PLECS模型

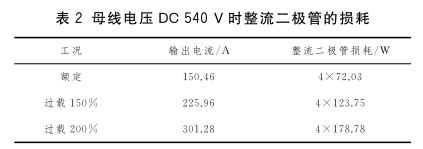

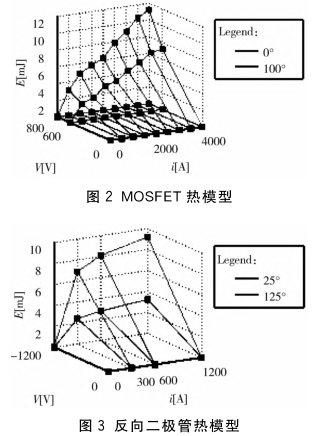

基于PLECS仿真软件,建立DC/DC模块主电路和移相调制模块的模型。根据CAS300M12BM2和MF600U12NK7器件数据手册,建立 MOSFET 和整流 二 极管的热模型, 并将特性曲线导入热模型中,如图2和图3所 示。逆变器 采用 SPWM方式, 开关器件采用CAS300M12BM2 SiC MOSFET模块,开关频率设置为20KHZ。 为了验证算法的准确性,将仿真步长调整为一个开关周期的1/100(500ns),在不同负载电流情况下进行PLECS仿真计算。

2.3 仿真波形

额定工况下,左上桥臂MOSFET和整流二极管的电压、电流仿真波形分别如图4和图5所示。

2.4 损耗计算结果

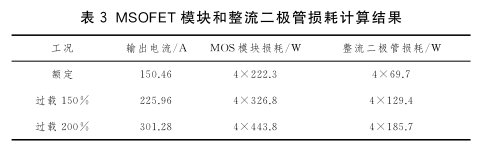

根据仿真波形,直流侧电压为DC540V,输出为DC270V,滤波电感为0.02mH,滤波电容为0.2mF,得到的不同工况下的损耗见表3。

3 对比分析

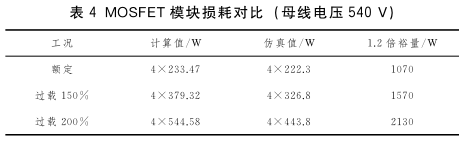

根据以上计算得到的MOSFET模块损耗对比见表4。

额定工况下MOSFET 损耗仿真值为222.3W, 由于变压器是理想变压器,反向 二极管电流几乎为0, 因此损耗较小, 忽略不计。 但在理论计算时MOSFET损耗为233.47W,反向二极管损耗为9.35W。 总体来看理论计算值比仿真值高11.17 W。逆变部分总损耗可考虑以仿真值的1.2倍裕量作为散热设计依据。整流二极管损耗对比见表5。

额定工况下整流二极管损耗的理论计算值为72.04W,仿真值为69.7W。 计算值包含正向导通损耗、 通态损耗、反向恢复损耗。其中,正向导通损耗值较 小;通态损耗与仿真值相差1~2V 左右;反向恢复损耗计算采用的是峰值电压与峰值电流,结温为125 ℃,相对仿真值有所增加。仿真值依据相应结温下的开通、关断损耗进行估算。整流部分总损耗考虑采用仿真值的1.2倍裕量作为散热设计依据。

4 结语

本文对SiC MOSFET模块组成的DC/DC直流变换电路损耗进行分析, 同时采 用PLECS仿真软件对其进行了热仿真,得到了散热设计的参考值。 在实际应用过程中,设计一台功率为40kW 的直流变换器, 输出电压为270V,采用该方法得到的损耗值进行散热设计, 功率模块散热采用风冷形式, 基板厚度为15mm, 翅片厚度为1.5mm,间距为3mm。通电测试,额定工况下稳定运行的散热器温升为16.5K,满足温升要求。测试结果表明该方法能较好地指导工程应用。

积分不够,先收藏了,之后下载