摘要:面对新能源汽车的续驶里程焦虑,优化电控系统效率是有效解决方案之一。作为电控系统的核心部件,功率器件的损耗计算和优化设计对提升电控系统效率具有重要意义。首先对两种主流功率器件Si IGBT 和SiC MOSFET 的结构和材料性能进行分析,然后针对各自工作特性,给出对应的损耗计算方法;同时选取典型工况结合实际运行情况,分析两种功率器件的损耗和效率。

关键词:功率器件;损耗计算;工况;效率

0 引言

新能源汽车损耗关系着消费者的使用成本, 是确定电池容量的关键指标,也是影响续驶里程的关键参数。驱动系统中电机控制器损耗主要由逆变电路中功率器件的发热损耗构成,降低功率器件损耗是提升电控效率的关键技术。采用第3代半导体SiC(碳化硅)作为衬底材料的功率器件可以显著降低损耗,提升耐温可靠性,已应用在多款新能源车型上。

本文首先分析目前主流的Si(硅)衬底IGBT(Insulated Gate Bipolar Transistor,绝缘栅双极型晶 体管)和SiC 衬底MOSFET(Metal Oxide Semicon ductor Field Effect Transistor,金属氧化物场效应晶体管)二者的材料和结构差异,然后阐述了器件损耗的计算方法和原理。之后评估Si 和SiC 两种功率器件在相同额定工况下的损耗和效率,选取NEDC(New European Driving Cycle,新欧洲驾驶循环)工况并结合整车实际负载进行分析。

1. 性能对比

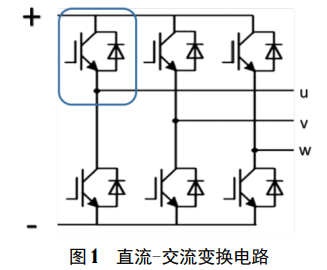

目前,新能源汽车电机控制器的最基本功能是直流–交流变换,其拓扑结构如图1 所示,典型的三相全桥逆变电路。图1 框中为1 个开关单元, 在实际应用中每个单元可由数个芯片并联组成。 在电机控制应用上,主流功率器件是IGBT 和MOSFET,二者的频率、损耗及开关速度等均满足应用要求。

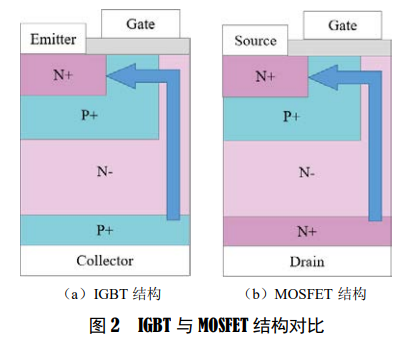

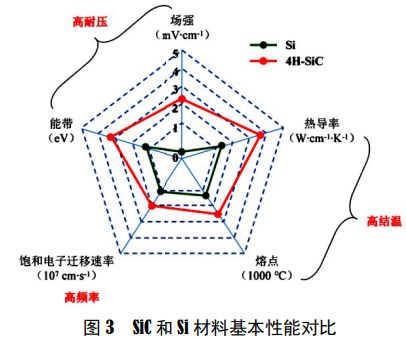

图2 为两种主流功率器件结构,二者均为立体垂直结构 , 正面均为MOS ( Metal Oxide Semiconductor,金属氧化物半导体)结构,因此, 二者的功能与驱动方法基本相同,MOS开通时电流均由背面焊接层进入,由正面流出。二者也存在差异,IGBT背面注入P型掺杂,形成PIN结构, 使其具有电导调制效应,大幅降低了体电阻导通压降,从而降低导通损耗,但背注结构同时降低了开关速度,增大了开关损耗。相同工艺条件下,IGBT与MOSFET的特性对比见表1。

在目前Si 基功率器件工艺制备水平及工程应用中,当最高耐压要求小于600 V 时多使用MOSFET器件,超过600V 时多使用IGBT 器件。 对于新能源汽车,当电池最高电压高于400 V时,IGBT 作为高压开关器件是综合性能更优的选择。

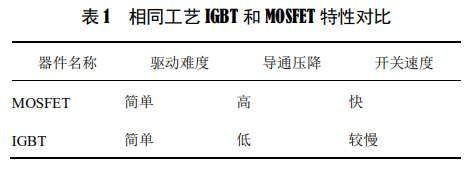

随着新能源汽车向800 V电压平台升级,Si基功率器件无法满足高可靠性的运行要求,以SiC为代表的第3 代半导体功率器件应运而生。SiC相比Si材料,在高耐压、高频率及高耐热性能等方面均占优势,二者基本性能对比如图3所示。

SiC 功率器件的主要优势是:

(1)击穿电压更高,SiC 材料的临界击穿电场约为Si 材料10 倍,则同样外延层厚度和掺杂浓度下,前者的阻断能力更高;

(2)比导通电阻更低,SiC材料的临界击穿电场较高,在同等级别耐压下,SiC器件的掺杂浓度可以更高,外延层厚度可以非常薄,减薄衬底后可以获得更低的导通电阻;

(3)工作频率更高,SiC 的饱和电子漂移速度较高(Si 的2 倍)、介电常数较低,则SiC 器件可以工作在更高频率下,在大功率应用中可以比Si功率器件具有更优异的高速工作性能;

(4)耐温更高,SiC 的高热导率和高熔点使其具有更加优良的导热性能和耐温性能;目前商用SiC器件的使用结温可达200 ℃,而Si 器件为175℃,使用上限温度显著提高。

结合实际工艺,3000V以下采用SiC制备MOSFET器件也可以获得很低的导通损耗,并且叠加MOSFET超低的开关损耗和高结温特性,使SiC MOSFET比Si IGBT适用范围更广,可应用在Si IGBT不能使用的高温、高频环境,显著提高功率密度,也更符合新能源汽车电机控制器高功率密度、小型化的发展方向。因此,本文从器件损耗计算原理的角度出发,综合对比分析Si IGBT和SiC MOSFET在相同额定工况下的损耗和效率,同时结合整车工况分析两种器件的应用优势。

2. 功率器件的损耗组成

功率器件一般由开关器件和二极管组成,Si IGBT模块由IGBT器件和二极管并联组成,SiC MOS模块由MOSFET器件和二极管并联组成。开关器件和二极管的损耗主要包括导通损耗和开关损耗,其中开关损耗是由电压和电流的变化引起, 开关损耗包括开通损耗和关断损耗,损耗组成如图4 所示。

当开关频率较低时,功率器件损耗主要为导通损耗,当开关频率较高时,损耗主要为开关损耗。损耗一方面影响系统效率,另一方面会产生热量,引起过高的温升,对器件可靠性产生不利影响。损耗分析对系统设计、散热设计、寿命预测及系统可靠性具有重要作用。

2.1 导通损耗

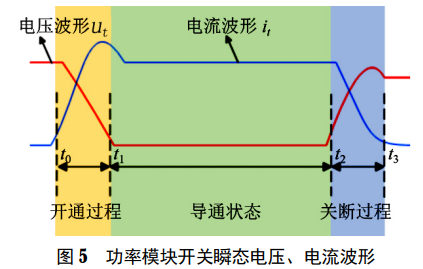

功率器件在通态下,由于本身存在一定的通态电阻,当有电流流过时,电阻两端会产生导通压降,流过器件的电流与导通压降乘积即为导通损耗。功率模块开关瞬态的电压电流如图5 所示, 其中t0为导通电流增至10%时刻,t1为导通电压降至2%时刻,t2为导通电压增至10%时刻,t3为导通电流降至2%时刻,ut和it分别为某一时刻的电压和电流。

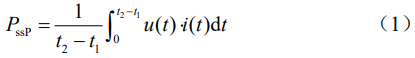

其中t1~t2为导通状态,假设t1~t2内功率器件端电压为u(t),电流为i(t),二极管导通压降为VF(t),则功率器件的导通损耗PssP为

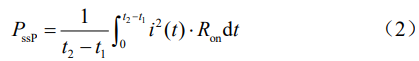

根据压降与电流导通电阻Ron的关系,式(1)可表示为

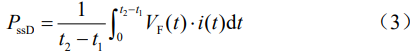

二极管在t1~t2内的导通损耗PssD为

2.2 开关损耗

在第3 代宽禁带半导体材料不断扩大应用的背景下,功率器件逐步向高频化发展,开关损耗对整个系统效率的影响越来越重要。功率器件的开关损耗来源于开关的瞬态过程,器件两端的电压和流过器件的电流存在交叠时间。以IGBT 为例来分析其开通和关断时电压、电流波形,IGBT 开通时端电压和流过电流的波形大致如图5 所示, 图5 中左侧为开通过程。

从图5 可以看出,t0~t1内电压和电流不同时为0,因此会产生开通损耗Eon,即

IGBT关断时端电压和流过电流的波形大致如图5 所示,图5 中右侧为关断过程。可以看出,t2~t3内电压和电流不同时为0,因此会产生关断损耗Eoff,即

对于二极管同样具有开关损耗,但实际应用中开通损耗非常小,通常只考虑关断损耗。工程应用中常将开关过程近似为线性,利用开通关断电压、开通关断电流、上升时间、下降时间来估算开关损耗,或者利用产品手册中测试工况的开关损耗,根据实际温度和电压、电流来估算开关损耗。

3. 整车电控损耗

3.1 计算方法

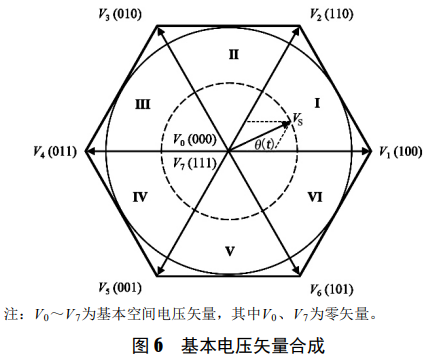

电控损耗主要包括功率器件损耗、直流电容损耗和铜排损耗 , 功率器件损耗占比最大(>50%),后续对比分析中,假设直流电容损耗和铜排损耗不变。调制方式采用SVPWM(Space Vector Pulse Width Modulation,空间电压矢量调制)。在三相静止坐标系下,三相两电平逆变器的交流侧三相电压uA(t)、uB(t)、uC(t)为3 个幅值相等、相位互差120°的正弦值,假定电压的基波峰值为Um,进行矢量求和可得三相电压空间矢量VS为

式中:θ(t)为某一时刻下空间矢量VS与主矢量的夹角,如图6 所示。

三相两电平逆变器共有8 种开关状态(000~111),根据当前的期望电压空间矢量(参考电压 矢量),判断其所处扇区位置,通过两个非零基本电压矢量进行合成。

3.2 SiC 功率器件的优势

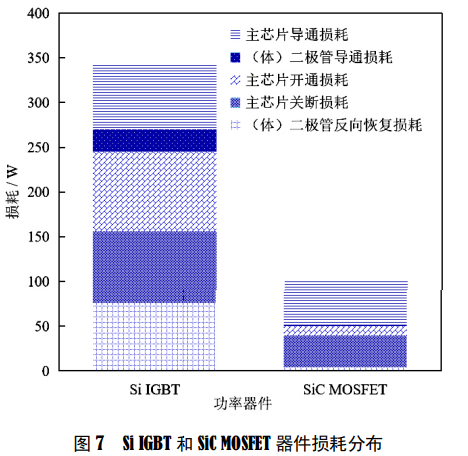

基于某款车型数据手册对Si IGBT 和SiC MOSFET 两种功率器件的损耗进行对比。额定工作条件下,前者在导通压降、开关损耗等方面显著优于后者,二者损耗对比如图7 所示,后者具有更短的开关时间,所以其开关损耗显著降低。

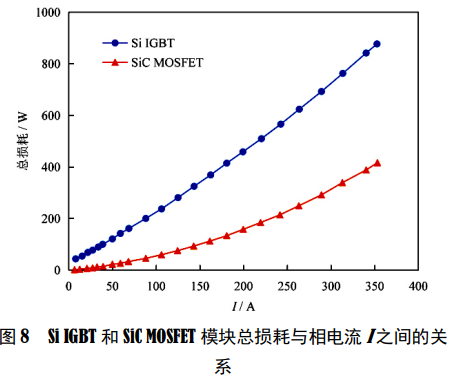

计算得到Si IGBT、SiC MOSFET 单桥臂的总损耗,如图8 所示。前者在整个工作区间内损耗随相电流I 变化近似线性;后者在工作电流低于180 A 时损耗增加速度较为平缓,当工作电流超过180A 时损耗增加速度逐渐变大; 因此,当前工作条件下后者损耗明显低于前者, 优势明显。

3.3 整车工况损耗和效率

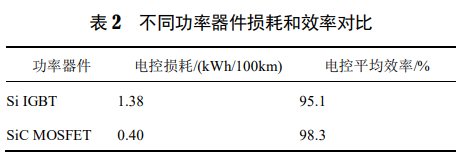

为了更好地评估Si IGBT 和SiC MOSFET功率器件在实际应用中的性能,选取 NEDC 工况计算二者的损耗和效率,见表2。后者较前者的百公里损耗降低了71%((1.38-0.40)/1.38×100%=71%),且后者较前者的电控平均效率有所提升。电控平均效率为整个工况中各点电控输出功率之和与各点输入功率之和的比值,其值可由损耗仿真直接得到。

考虑到工作电流对电控损耗有较大影响, 对NEDC 工况下电控输出电流分布进行统计, 如图9(a)所示,其中90 A 以下电流工况占比为94%,30A 以下电流占比超过50%。由图8可知,SiC MOSFET 器件在小电流(<150A) 时能效优势更显著。实际应用中,整车工况大致分为轻载和重载两种,前者指整车在小功率(电流)下运行,如一般城市工况;后者指整车在大功率(电流)下运行,如加速、爬坡工况等。通过大数据分析得到整车不同工况的比例分布,如图9(b)所示,其中轻载比例超过90%, 即整车大部分时间工作在电流150A以下。因此 , 在整车的整个生命周期内 , 采用SiC MOSFET 功率器件更为高效。

4. 结论

本文对比分析了Si IGBT和SiC MOSFET两种器件的结构和特性,二者正面均为MOS 结构,但前者背面P 型掺杂形成的PIN 结构使其具有电导调制效应,降低了导通损耗,但增大了开关损耗。SiC 功率器件具有高临界击穿场强、高饱和电子漂移速度、高热导率和高熔点等优点,可以满足新能源汽车对电控高功率密度、小型化的需求。

对比了两种典型功率器件的损耗,Si IGBT 的损耗明显高于SiC MOSFET,在NEDC 工况下,后者较前者损耗降低71%、电控效率也有提升。整车实际运行工况下轻载(电流<150A)比例大于90%,此时SiC MOSFET电机控制器效率更优,可以增加新能源汽车的续驶里程,在系统成本可控条件下,采用SiC MOSFET功率器件是汽车行业的发展趋势。