通过模组的电芯间隙和膨胀力计算,我们大概也了解了模组的整体框架,从本章开始就开始讲解各个部件的选型和技术要求。

站在模组的角度,电芯是模组最重要的部件,要想组好模组,就需要电芯提供一些必要的数据。本章就详述下模组设计需要电芯方提供的一些输入参数。

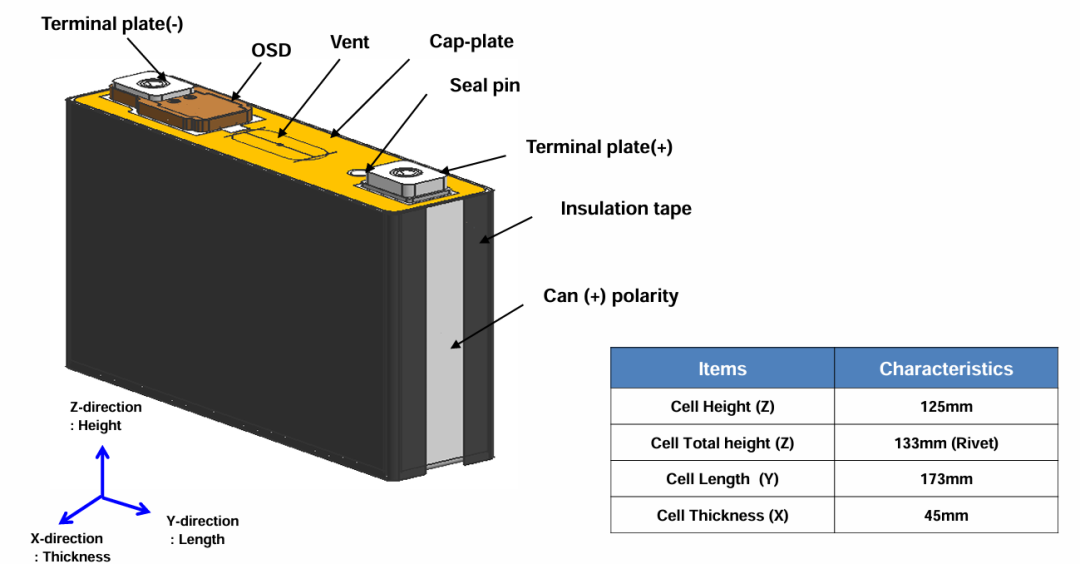

一、物理几何参数

1、电芯三维尺寸

长度、宽度、高度(不含极柱)、高度(含极柱)。

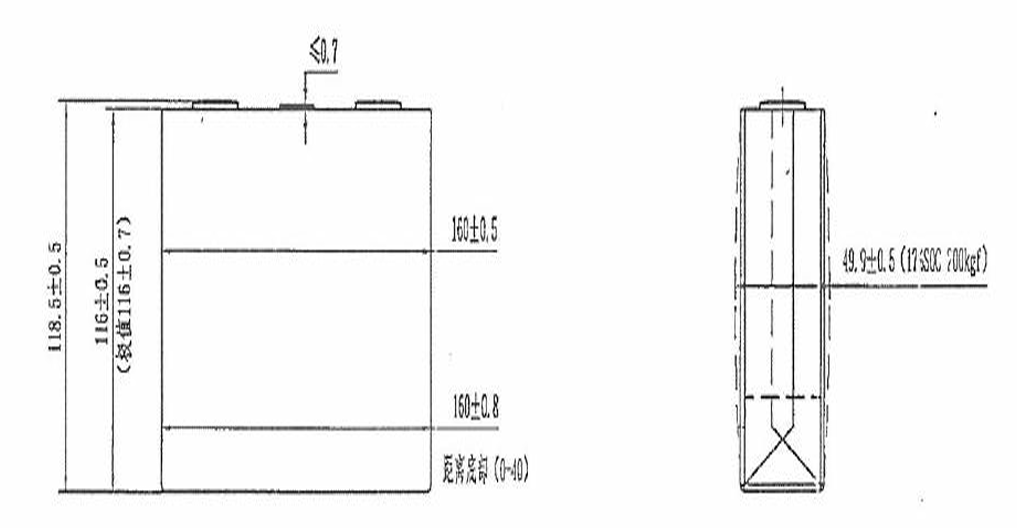

2、实测尺寸:

长度、宽度、高度(不含极柱)、高度(含极柱)及公差(如 ±0.2mm)及对应的SOC状态。

厚度:(49.9±0.5)mm(含外包膜厚度,17%±3%SOC,200±20kgf);

宽度:(160±0.5)mm(含外包膜);

高度:(116±0.7)mm(含外包膜和顶盖贴片,不含极柱);(118.5±0.5)mm(含外包膜、顶盖贴片和极柱);

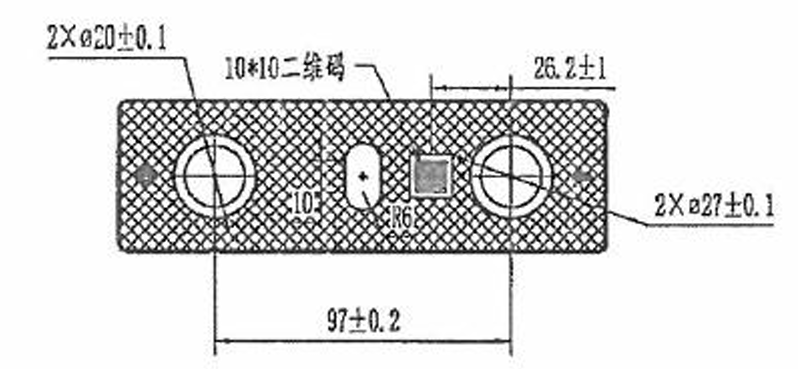

3、极柱间尺寸:

用于CCS和汇流排连接:(97.0±0.2)mm

4、二维码信息:

尺寸、位置及编码规则,二维码用于生产时MES系统识别,进行信息追溯;

5、重量

电芯重量(含外包膜):1926±30g

6、材质信息

正极柱:Al 1060

负极柱:Al 1060 + Cu T2

壳体:Al 3003

外包膜:PET

7、3D 数模

需要包含外包膜结构,用于模组三维设计和装配、仿真用。

二、力学特性参数

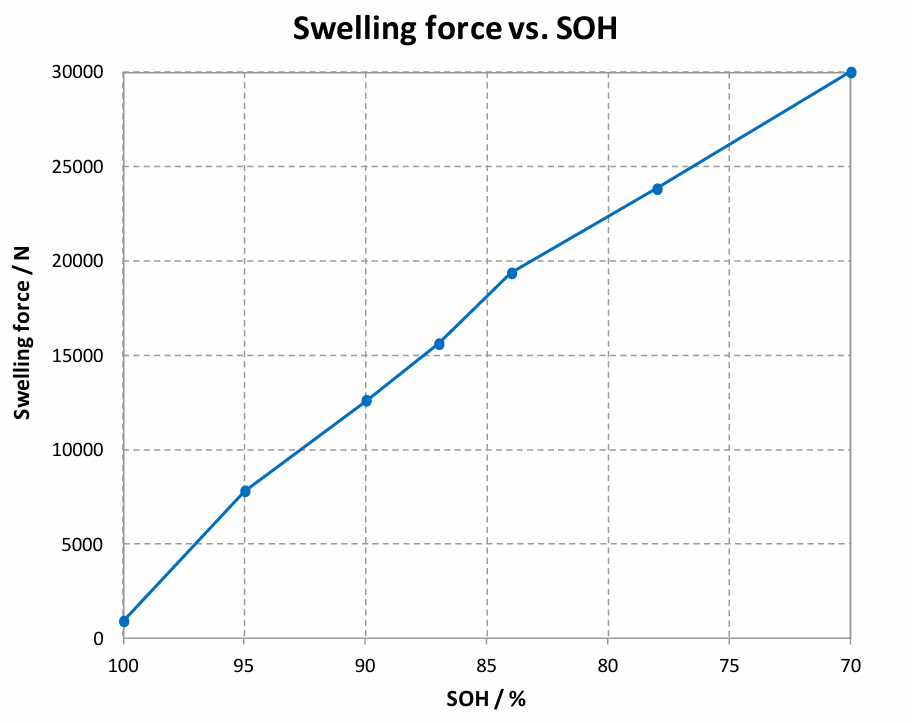

1. 膨胀力参数表

全 SOC 区间膨胀力曲线表(0%-100% SOC)

EOW(质保终止SOH=80%)和EOL(寿命终止)状态的膨胀力表;

三星的94Ah 电芯在质保终止SOH= 80%时测得的膨胀力为 22,000 N。

在寿命终止 80%(EOL80%)且无伸长和鼓包的情况下,预估的最大膨胀力为 25,000 N。

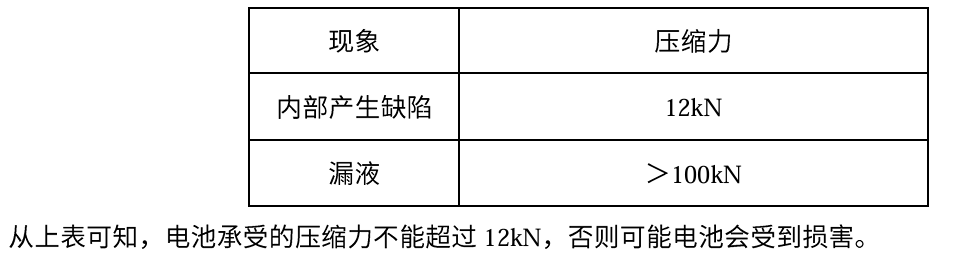

2. 压缩力参数

电芯壳体各面极限压力值(避免模组装配或膨胀时电芯损伤);

电芯能承受的最大力及应力(整体抗压强度)。

3. 结构强度参数

正负极柱的抗拔、抗扭强度:用于汇流排焊接后的焊接强度测试;

防爆阀开启压力:避免模组内压力骤增导致电芯壳体开裂安全风险。

三、外包膜参数

方壳外包膜一般为蓝膜,极氪007的金砖电池刚出来时为金色,颇令人惊奇。

1. 外包膜参数

厚度参数(影响模组内部空间及结构尺寸);

包覆方式(如全包裹、局部开窗)、包覆重叠区域位置及厚度(影响电芯间距与模组装配);

材质(如 PET、PP,材质不同会影响强度、耐热性及模组结构的尺寸适配);

粘结强度(180° 剥离力测试,剥离力≥具体数值N/cm,影响模组结构导热胶的选型);

耐受温度(影响焊接工艺选型,如焊接时需保证外包膜不熔化、不破损);

表面能(一般要求>30 N/m,确保与胶水、双面胶、缓冲材料的兼容性)。

2. 电气绝缘参数

耐电压(如电芯本体、极柱间耐电压≥[具体数值] V,避免模组漏电)

老化测试结果(外包膜在高温、高湿等环境下的老化后性能,如绝缘性、粘结强度保留率等信息)

大概先列出这些,当然在模组组装时,工艺人员也会需要一部分参数,用于工具和工装开发。

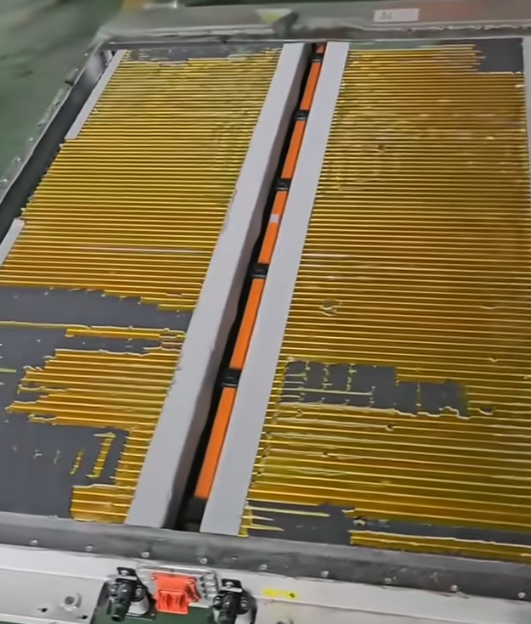

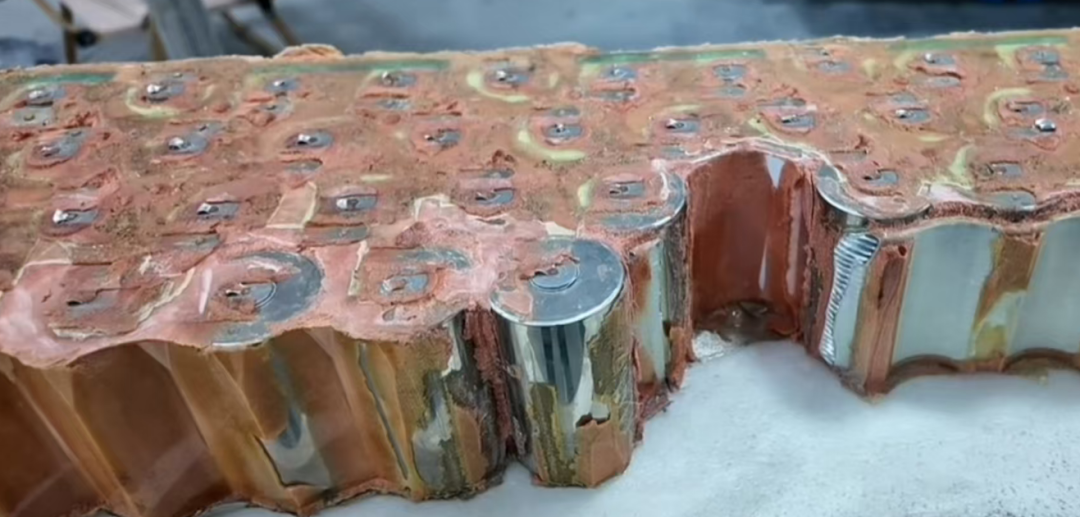

特斯拉圆柱电芯成组时一般没有外敷绝缘膜,这样就比较有利于散热。

文中电芯参数均来自网络,使用时请联系电芯供方提供具体参数。