-

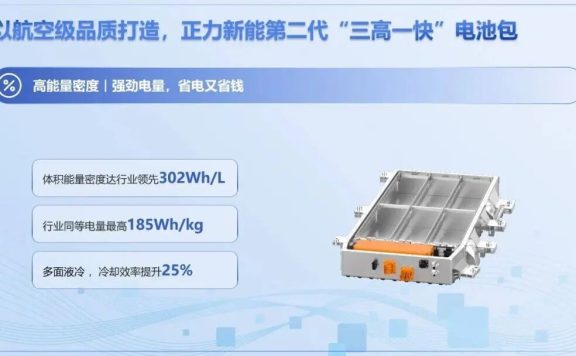

动力电池模组系统安全设计(二二)多面液冷+回形框内嵌相变材料的正立模组

在电芯材料体系变化不大的情况下,如何加大充放电倍率,现今的突破点主要放在散热方向。 为了多散热,麒麟电池采用了集成式的多功能弹性夹层,对电芯大面水冷,比亚迪BYD 汉 LEV采用上下对刀片电池双面冷却。 今天介绍下正力新能的多面液冷和回形框内嵌相变材料的模组,还是挺有创意的一个结构。 一、主流电池模组结构对比 1. 普通电池包模组 传统电池包多采用电芯底面散热设计,模组结构相对简单。散热路径单一导…- 28

- 0

-

动力电池模组系统安全设计(二一)刀片电池的膨胀力控制

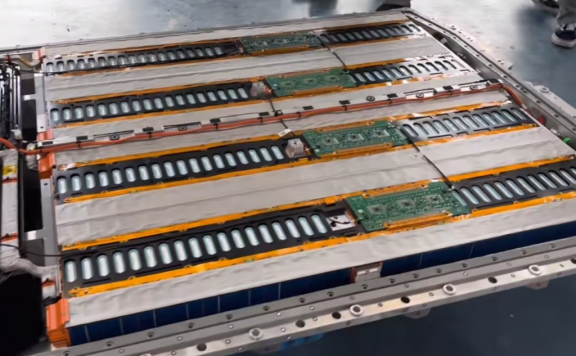

采用无模组技术的CTB、CTP电池包,电芯的间隙怎么来保证的,特别是刀片电池,还需要预留电芯间隙吗,本来想在模组工艺中讲解,既然大家有疑问,就提前说说吧。 一、传统电芯间隙控制 前文也说过,模组中预紧力和膨胀力是通过选用端板、拉条(钢带)、电芯间隙(填充回形框 / 气凝胶)来保证的,电芯间隙则需要电芯堆叠工艺来实现。 常规电芯堆叠工艺,主要包括回形框 / 气凝胶填充、电缸拘束、拉条固定等流程: 回…- 19

- 0

-

动力电池模组系统安全设计(二十)储能模组组件

电池模组除了在新能源汽车动力电池上应用外,还在储能领域大量应用。 一、模组组件和风冷模组: 主要包括:端板、正负极端子底座、钢带、风冷板/口琴管。 端板、正负极端子、钢带前面文章均有介绍,今天主要讲述下风冷板/口琴管。 风冷散热是储能电池包热管理的方式之一,通常是在电芯之间预留的散热风道,通过风扇使空气流通、带走热量。 目前,行业主要采用两种风道形式。 第一种是敞开型间隙风道: 采用结构件在上下固…- 8

- 0

-

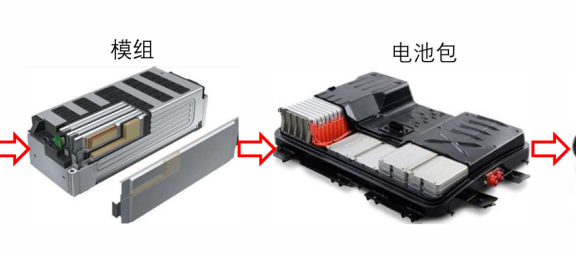

动力电池模组系统安全设计(十九)模组设计串讲

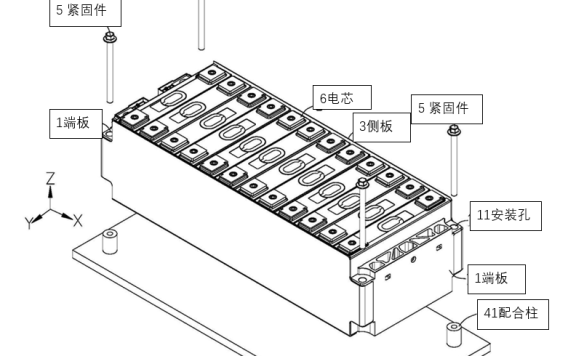

国庆八天,为方便大家阅读,抽出时间把各个板块的知识进行串讲一下,今天就先讲述模组。 一、模组概述 电池模组不是把电芯捆绑起来连上线那么简单的,不但要满足容量要求,还要满足安全和可靠性要求。 模组是电芯到电池包的之间过渡,设计上先规划好电池包尺寸和容量,再根据这些计算采用电芯的数量和成组方式。 从模组技术演进来看,其已从传统标准模组向无模组形态发展。CTP、CTB、CTC 是当前动力电池包的主流技术…- 27

- 0

-

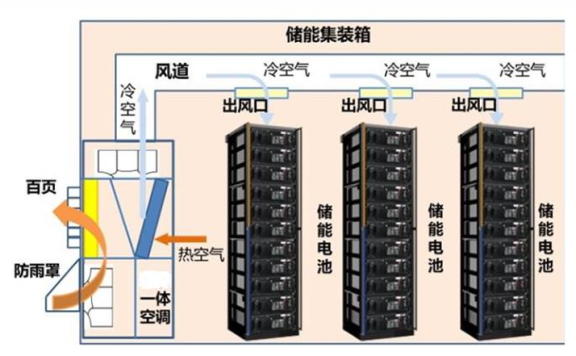

动力电池模组系统安全设计(十八)集装箱储能模组

正好手头上有一份储能集装箱电站的资料,一起来看看模组是怎样组成的,并了解它在储能集装箱中的位置。 一、储能集装箱 先看单集装箱的吧,每个电池舱有 14 个电池簇,每簇含 13 个电池箱与主控功率箱,每箱由 16 个电芯组成 1P16S 模组,电芯为 280Ah 磷酸铁锂,簇标压 665V,电芯循环≥6000 次(25±2℃,80% EOL)。 该储能集装箱(电池舱)配 2 台 12.5KW 分体式…- 77

- 0

-

动力电池模组系统安全设计(十七)消失不见的侧板

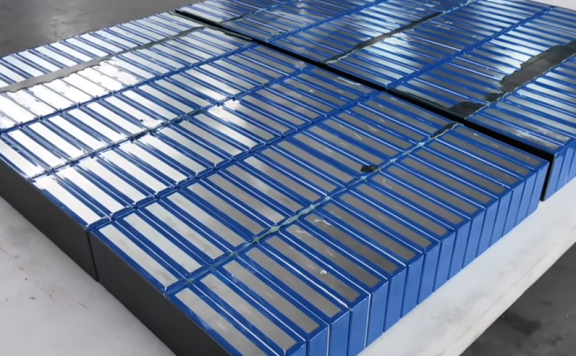

原来的模组是这样的,侧板和端板焊接在一起的,看着很坚固是吧。 今天问端板生产厂家宁波谷鼎,居然都不生产侧板了! 看看最新的电池包,麒麟的电芯侧面贴的是气凝胶。 下面这个模组也是没有了侧板,就是个电芯自带的蓝膜。 一、侧板的作用? 传统侧板是动力电池模组的基础骨架之一,主要承担下面功能: 1、结构支撑 与端板一同构成模组框架,抵御侧部方向的振动和冲击,防止电芯错位引发安全风险; 2、安全防护 阻挡碰…- 23

- 0

-

动力电池模组系统安全设计(十六)输出级底座和防护盖

在电池包及电池模组中,为了将模组汇集的电流输出到母排上,通常会在端板上配备输出极底座与防护盖。 一、输出极底座和防护盖功能 1、输出极底座: 电池模组中,输出级底座安装在电池箱端板上或者横梁上,电芯上汇流排和导电排再通过螺栓固定在输出级底座的孔位上。 功能主要包括: 固定:固定正 / 负高压输出极,防止其位移松动; 连接:提供外接铜排 / 铝排的稳定连接点位,保障低接触电阻与机械强度; 绝缘:通过…- 10

- 0

-

动力电池模组系统安全设计(十五)压条和固定带

自从CTP、CTB电池包流行起来后,标准模组不见身影后,钢带也是很少见到了,但是在神行和麒麟电池包又看到了压条和钢带使用,是不是钢带又回归使用了呢? 一、为什么要用压条和钢带 现在的电芯是越做越大,横纵梁也越来越少,电池包在使用中面临的振动、冲击等工况不变,只靠结构胶固定的电芯下面,没有上面约束的电芯,就可能会出现电芯晃动和偏移问题。 加压条就是一个低成本的选择,通过直接抵压或粘接电芯的顶盖、肩部…- 11

- 0

-

动力电池模组系统安全设计(十四)钢带

动力电池模组里面,有的使用上钢带下PET扎带方式捆绑,也有使用双钢带的。而在CTP/CTC电池包里面,就很少看到钢带应用了,储能电池模组却仍在大量使用钢带,为什么呢? 一、钢带的作用 钢带是电池中用于模组结构固定的金属件,通常采用不锈钢(如 304、LH201)或高强度铝合金制成,厚度多为 0.5-5mm、宽度 10-40mm,具备高抗拉强度(≥1200MPa),能为模组提供稳定的结构约束。 电芯…- 5

- 0

-

动力电池模组系统安全设计(十三)280Ah标准端板

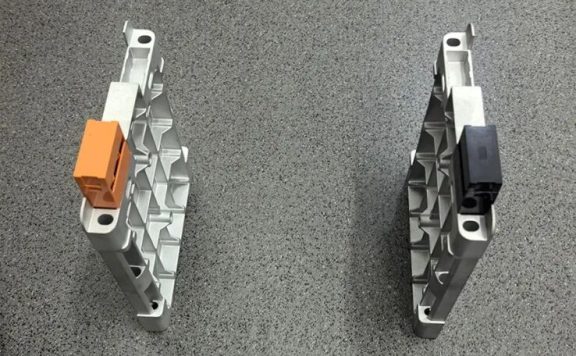

昨天文章里面有一张铸铝端板的照片,由于是以前在网上找的,发文时候找不到厂家,没有备注来源就发出来了,结果被端板厂家宁波谷鼎新能源发现了,好囧! 也好,既然找到了原厂,就可以伸手要端板资料了,结合着电芯,咱们来看看他们这一款280Ah的具体端板吧。 一、储能端板标准化 实际上在写文章,寻找端板样式素材时,就发现280Ah的端板很多,基本是标准化产品了。 280Ah 电芯是中大型储能的主流电芯之一,当…- 76

- 0

-

动力电池模组系统安全设计(十二)端板

在动力电池模组中,端板是一个不可或缺的重要部件,不但要给电芯提供预紧力,还要承受膨胀力的冲击。 现在端板普遍采用挤压铝型材、压铸铝合金,还有注塑等方式制成,替代传统的不锈钢端板。 一、端板作用 端板作为电池模组的核心结构件,位于模组两端,是保障电芯成组稳定性与模组安全的关键部件。 即使侧板、钢带、扎带取消情况下,端板还一直存在,可见其重要性。 在结构支撑上,不但要提供电芯的预紧力,还要承受膨胀力以…- 22

- 0

-

动力电池模组系统安全设计(十一)麒麟电池的绝缘和防膨胀设计

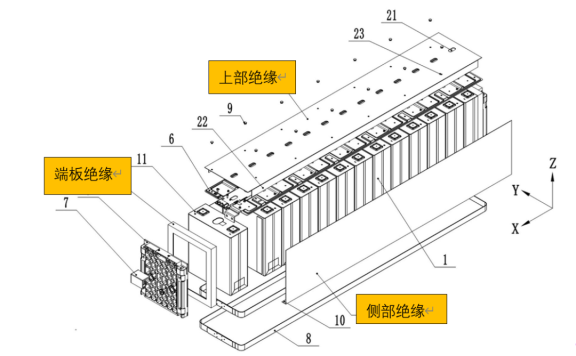

最近宁德时代发布新的NP3.0(No Propagation 3.0)技术平台,通过化学体系、结构、系统设计及控制策略的多层创新,实现了电池安全升级,现在NP3.0平台实际应用的就是麒麟电池包。 结合此前讨论的模组绝缘、隔热、膨胀力设计,本文分析下麒麟电池的绝缘和防膨胀力设计。 一、麒麟电池绝缘隔热设计 主要以理想MGEA的麒麟电池包为例说明 1、电芯大面与水冷板: 电芯大面直接贴合水冷口琴管板,…- 6

- 0

-

动力电池模组系统安全设计(十)绝缘板

电芯虽然有蓝膜包裹,但是模组设计中6个面都要考虑与周边金属物的绝缘,电芯之间的气凝胶既能缓冲、隔热又能绝缘。 电芯底部一般通过导热结构胶与液冷板胶接,液冷板则喷涂绝缘涂料。如果电芯底部开窗,一般在电芯底部增加绝缘板进行绝缘。 大部分动力电池已经取消模组上盖,现在上部绝缘与CCS的支撑件部分结合,再加上模组上部采用泡棉、云母纸、碳化硅橡胶绝缘。侧部同样大多采用云母纸、硅橡胶进行防火隔热和绝缘防护。 …- 15

- 0

-

动力电池模组系统安全设计(九)气凝胶技术要求

上章简述了气凝胶和回形框的设计,动力电池模组系统安全设计(八)气凝胶与回形框设计; 本文继续讲述气凝胶及其技术要求。 一、气凝胶概述 1、气凝胶是什么? 气凝胶是一种具有纳米多孔网络结构的固态材料,由气体填充孔隙、固体骨架构成,孔隙率可达 80%~99.8%,孔径多在 1~100 纳米之间。 其特殊结构赋予它超低导热系数(通常低于 0.02 W/(m・K))、低密度、高比表面积等特性,是目前已知隔…- 16

- 0

-

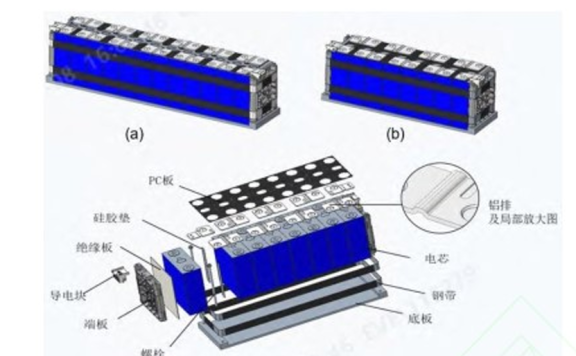

动力电池模组系统安全设计(八)气凝胶与回形框设计

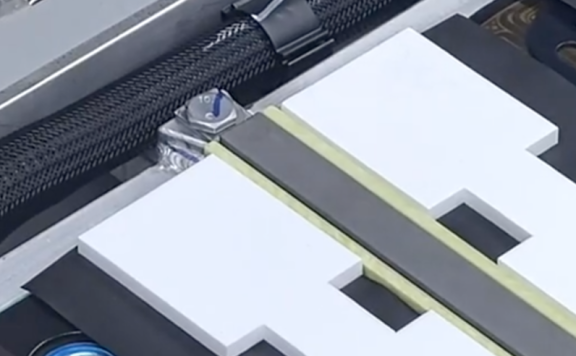

前面文章讲解了电芯膨胀力危害,在模组设计上一般采用电芯之间预留间隙,并填充缓冲材料来抵消膨胀力的影响。 可是大家经常听到的是电芯之间的用的是气凝胶,起到缓冲作用的回形框到是并不常被提起,这是怎么回事呢? 一、复合气凝胶垫结构与功能 我们说的电池包内用的 “气凝胶” 又叫做硅胶框气凝胶缓冲隔热垫,并非单一隔热结构,而是回形框+ 气凝胶的复合结构,两个的作用还真不一样,一个应对电芯膨胀、一个防热失控扩…- 10

- 0

-

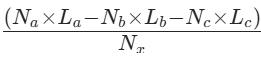

动力电池模组系统安全设计(七)间隙计算问题和尺寸链计算

在动力电池模组系统安全设计(四)模组电芯间隙设计中,对电芯间隙和公差计算,大家反馈计算有误。 首先非常抱歉,由于没有仔细核对专利中的数据,给大家带来了困惑,经过这几天详细计算,发现问题还真多。 一、原文问题点 主要是两处: 1、电芯间隙计算: 按照20个电芯计算,算不出来3mm的电芯间隙,按照12个电芯可以算出来。 2、缓冲材料压缩率 按照1.35公差计算,缓冲材料压缩率也不准确,会得出负值,代表…- 13

- 0

-

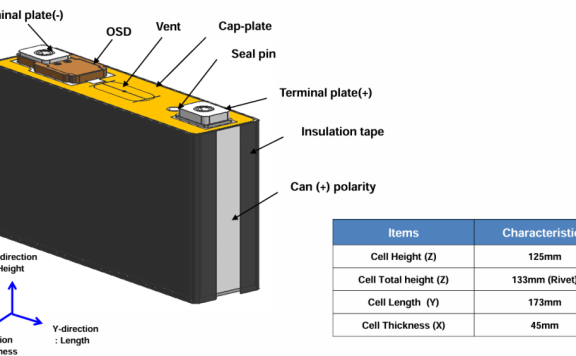

动力电池模组系统安全设计(六)电芯参数需求

通过模组的电芯间隙和膨胀力计算,我们大概也了解了模组的整体框架,从本章开始就开始讲解各个部件的选型和技术要求。 站在模组的角度,电芯是模组最重要的部件,要想组好模组,就需要电芯提供一些必要的数据。本章就详述下模组设计需要电芯方提供的一些输入参数。 一、物理几何参数 1、电芯三维尺寸 长度、宽度、高度(不含极柱)、高度(含极柱)。 2、实测尺寸: 长度、宽度、高度(不含极柱)、高度(含极柱)及公差(…- 4

- 0

-

动力电池模组系统安全设计(五)模组膨胀力仿真

前面介绍了模组电芯间隙确定方法,加上电芯的预紧力和膨胀力测试数据,就可以着手进行模组的膨胀力仿真了。 本文结合樊慧敏的《储能电池模组膨胀力特性研究及仿真分析》文章实例,对采用280Ah方壳铁锂的1P12S(A)与 1P8S(B)模组,进行膨胀力仿真方介绍。 一、模组膨胀力仿真原理 就是在EOL阶段膨胀力最大时候,用仿真软件模拟出电芯、端板、绑带、汇流排等模组器件的应力和位移,看看是否能经受住膨胀力…- 30

- 0

-

动力电池模组系统安全设计(四)模组电芯间隙设计

前面两章分别阐述了电芯膨胀力与预紧力的测试方法,在动力电池模组设计中,电芯全生命周期的初始阶段的BOL 预紧力和结束阶段的EOL 阶段的膨胀力之间的平衡,是决定模组安全可靠性与使用寿命的关键。 通常,模组设计会预留电芯间隙并填充缓冲材料,以此抵御膨胀力带来的影响。当电芯集成至模组后,需通过 “电芯间隙计算 - 缓冲材料适配 - 力值校核” 的流程,实现三者的动态匹配。 下面结合赣锋动力的专利CN2…- 25

- 0

-

动力电池模组系统安全设计(三)电芯预紧力

上篇文章,动力电池模组系统安全设计(二)电芯膨胀力,在测试膨胀力的时候,BOL开始时施加3000N的初始压力给电芯。 为什么要对电芯施加压力呢,电芯施加不同压力会是什么结果呢?本文来揭示模组设计的另外一个关键力:预紧力。 一、电芯循环寿命测试 电芯进行膨胀力测试时,实际上同步进行循环寿命测试,根据国标GB/T 31484-2021《电动汽车用动力蓄电池循环寿命要求及试验方法》要求,电芯循环寿命…- 8

- 0

-

动力电池模组系统安全设计(二)电芯膨胀力

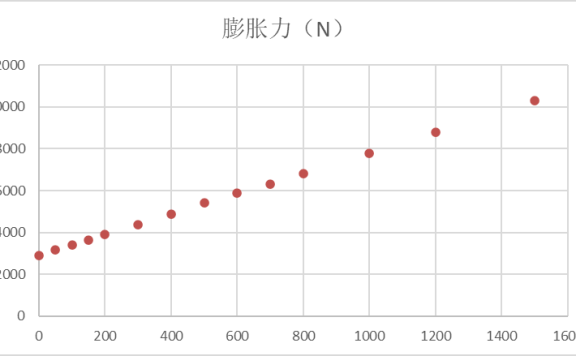

在讲解CCS系统时,为了避免和减少电芯的膨胀力影响,CCS不少地方做了不少相应设计,比如:汇流排设计成凸筋或凹筋结构、FPC焊接镍片的位置采用镂空或者折弯结构。 在模组设计过程中,电芯的膨胀力无处不在,影响着模组的整体和零部件设计,那么电芯膨胀力是怎么来的?呈现什么特征,工程上又是怎么测量的呢? 一、膨胀力的来源 可以分 “可逆” 与 “不可逆”的膨胀力两类,前者随充放电动态变化,后者随使用次数持…- 20

- 0

-

动力电池模组系统安全设计(一)模组概述

电池包的电气、BDU、CCS已经讲述差不多了,大家如果还有什么疑问,可以在留言区留言或者进群讨论,公众号还会不定时发布文章。 那么从今天开启电池包内的另外一个话题模组系统的安全设计。 一、模组发展 在电池集成技术的发展历程中,先后历经了三次意义重大的变革,从最初的模组模式,演进至 CTP(Cell To Pack)技术,再到如今的 CTC(Cell To Chassis)技术。 在 CTP 和 C…- 30

- 0

电池模组

❯

个人中心

今日签到

有新私信

私信列表

搜索

客服

扫码打开当前页

扫码关注

返回顶部

幸运之星正在降临...

点击领取今天的签到奖励!

恭喜!您今天获得了{{mission.data.mission.credit}}积分

我的优惠劵

-

¥优惠劵使用时效:无法使用使用时效:

之前

使用时效:永久有效优惠劵ID:×

没有优惠劵可用!