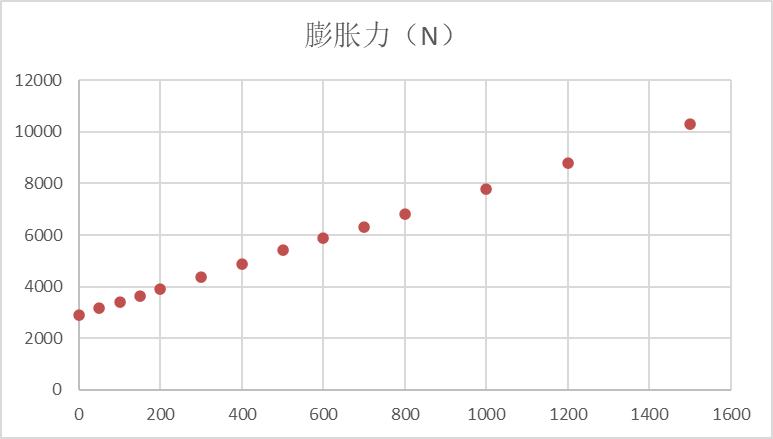

上篇文章,动力电池模组系统安全设计(二)电芯膨胀力,在测试膨胀力的时候,BOL开始时施加3000N的初始压力给电芯。

为什么要对电芯施加压力呢,电芯施加不同压力会是什么结果呢?本文来揭示模组设计的另外一个关键力:预紧力。

一、电芯循环寿命测试

电芯进行膨胀力测试时,实际上同步进行循环寿命测试,根据国标GB/T 31484-2021《电动汽车用动力蓄电池循环寿命要求及试验方法》要求,电芯循环寿命要求是:循环后容量保持率≥80% 。

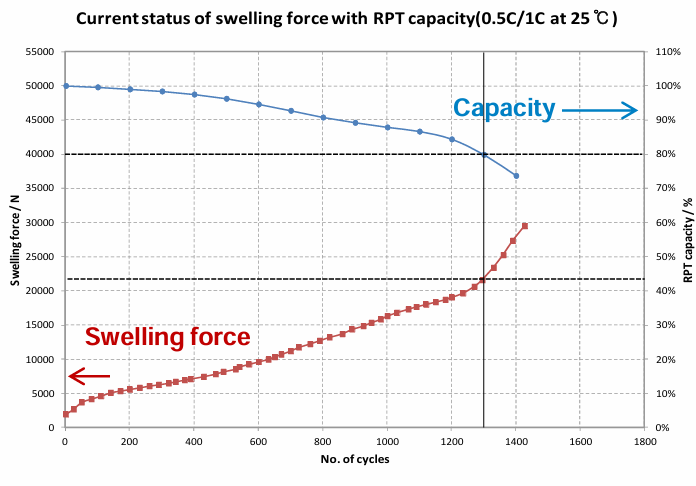

下图是三星SDI 94AH电芯膨胀力和循环寿命的测试,可以看出低于80%容量后,除了容量衰减加快外,膨胀力也是加速增长。

二、 电芯无约束状态分析

在实际模组组装时,还要施加一定的预紧力,为什么呢?

在无约束状态下充放电时,主要是寿命方面难以达标,严重的会引发安全问题。

1、寿命方面:

石墨负极嵌锂膨胀(体积增幅 10%-12%)导致极片与隔膜产生微米级间隙,使锂离子传输路径延长,界面阻抗每循环增加 2%-3%。

500 次循环后,三元电芯容量保持率较加压状态低 15%-25%,LFP 电芯虽膨胀率低(0.3%-0.5%),但容量衰减仍相差 8%-12%。

2、安全问题:

负极颗粒因反复拉伸产生裂纹,SEI 膜持续破裂再生,1000 次循环后不可逆膨胀量达加压状态的 2-3 倍。

界面间隙还会促使电解液分解产气(CO₂、H₂等),每循环产气速率提升 0.05-0.1mL,累计气体可使电芯厚度增加 5%-8%,最终导致鼓包甚至热失控。

三、电芯加压过大分析

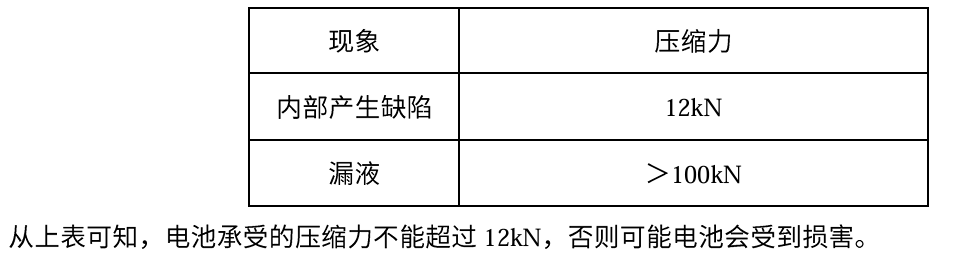

当预紧力过大时,轻微的会造成内部缺陷影响电芯正常输出,严重的会造成壳体开裂:

1、内部缺陷:

0.8MPa 以上压力会压溃聚丙烯隔膜(厚度从 20μm 压缩至 12μm 以下),导致正负极微短路;

过度压迫使正极活性材料颗粒间接触电阻升高,高倍率放电容量下降 10%-15%。

2、结构层面:

铝壳方形电芯壳体屈服强度通常为 150-200MPa,若预紧力使壳体承压超过 200MPa,会出现永久性变形(厚度减少 0.5-1mm),甚至壳体开裂造成漏液;

3、压力参考值:

部分电芯规格书会给出压力参考值:

四、压力预紧力调整区间

预紧力设计需满足阈值区间约束:

1、下限阈值:

确保极片 – 隔膜接触阻抗≤5mΩ・cm²,通常对应压力 0.2-0.3MPa(100×100mm 电芯约 2000-3000N);

2、上限阈值:

不超过电芯壳体屈服强度的 80%,三元电芯一般≤0.8MPa(8000N),LFP 电芯≤0.6MPa(6000N)。

五、试验对比

看一个案例:

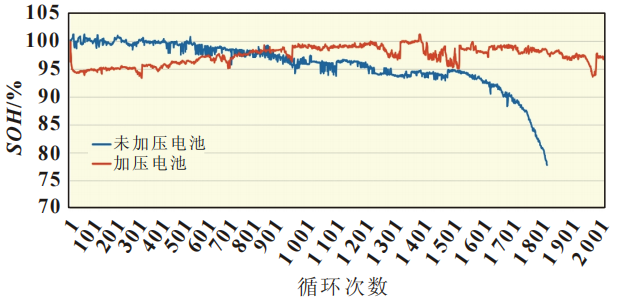

在张军、 曾云路、邹舜章等的《软包锂电池在适当压力下的膨胀及寿命研究电池》中,对一款37Ah软包电池进行了加压和未加压的SOH(健康状态)对比。

700次循环前:

可以看出加压电池在循环开始后SOH突然下降,这说明电池初期放电的不稳定性,随着循环次数增加,SOH缓慢地升高。而未加压电池随着电池循环次数的增加,电池SOH处于一直衰减的状态。

700 次循环后:

加压电池 SOH 反超未加压电池,加压电池 2000 次循环后仍在稳定容量区间浮动,放电能力良好;反观未加压电池 1800 多次循环后容量仅余初始 80%,接近寿命末期。

这表明适当机械压力合适压力可延长电池寿命 10% 以上,主要原因是压力能让电芯接触更紧密、电解液状态处于更佳状态,减少了活性锂损失,从而抑制容量的衰减,提升了中后期充放电性能。

欢迎大家在留言区或者进群进行讨论。