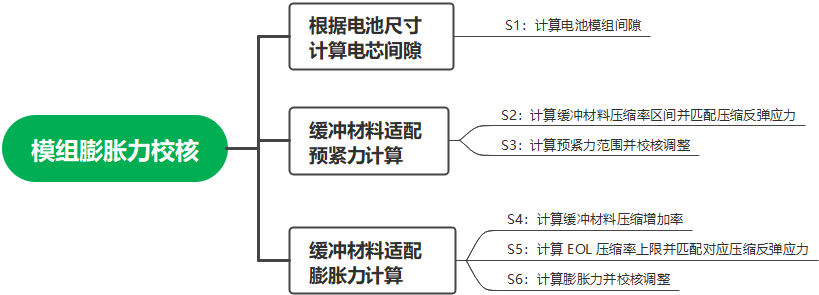

前面两章分别阐述了电芯膨胀力与预紧力的测试方法,在动力电池模组设计中,电芯全生命周期的初始阶段的BOL 预紧力和结束阶段的EOL 阶段的膨胀力之间的平衡,是决定模组安全可靠性与使用寿命的关键。

通常,模组设计会预留电芯间隙并填充缓冲材料,以此抵御膨胀力带来的影响。当电芯集成至模组后,需通过 “电芯间隙计算 – 缓冲材料适配 – 力值校核” 的流程,实现三者的动态匹配。

下面结合赣锋动力的专利CN202411893165 《一种电池模组的设计方法》,介绍模组的电芯间隙、预紧力及膨胀力的校核方法。

一、电芯间隙计算

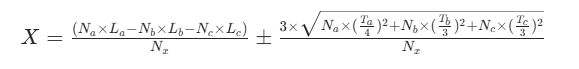

电芯间隙是平衡膨胀力与预紧力的基础,根据模组电芯、端板、泡棉参数计算。

式中,Na为模组数量,Nb为端板数量,Nc为电芯数量,Nx为缓冲材料数量。

实例计算

Na=1,La=667mm,Ta=±1.5mm;Nb=2,Lb=14mm,Tb=±0.2mm;Nc=20,Lc=50mm,Tc=±0.3mm;Nx按模组结构匹配。

代入公式计算得:

模组间隙X=3±1.35mm,即间隙范围为 1.65mm-4.35mm

二、缓冲材料适配预紧力

缓冲材料一般采用泡棉、MPP 和气凝胶等,是传递预紧力、吸收膨胀力的关键介质,有了电芯间隙范围,就可以计算缓冲材料的压缩率区间,使用压缩率与应力匹配关系,再反推预紧力范围并校核调整,确保 BOL 阶段预紧力复合要求。

(一)压缩率区间计算

缓冲材料压缩率反映其初始受压程度,需结合自身厚度公差与模组间隙公差计算:

压缩率上限E2:

E2= (Ld + Td – Lx + Tx)/(Ld + Td)

压缩率下限E1:

E1= (Ld – Td – Lx – Tx)/(Ld – Td)

式中,Ld为缓冲材料理论厚度,Td为缓冲材料厚度公差,Lx为模组理论间隙,Tx为模组间隙公差。

(二)压缩率应力区间匹配

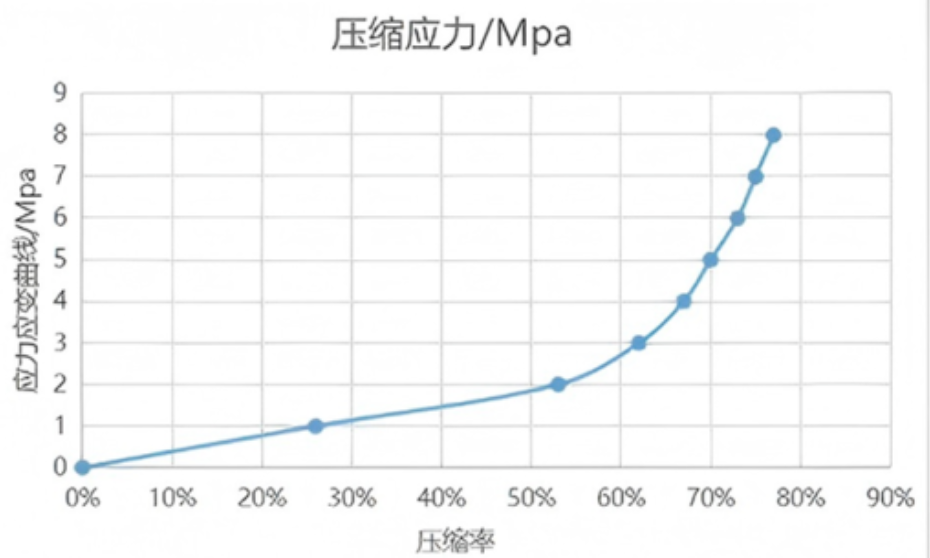

一般可以问供应商要泡棉或者其他缓冲材料的压缩率应力曲线,根据压缩率区间[E1,E2],就能匹配得到对应的应力区间 [F1,F2]。

(三)实例计算

以泡棉为例,设定参数:

Ld=4mm,Td=±0.4mm;Lx=3mm(模组理论间隙),Tx=1.35mm(模组间隙公差)。

压缩率上限E2=(4+0.4 – 3+1.35)/(4+0.4)=30%;

压缩率下限E1=(4-0.4 – 3-1.35)/(4-0.4)=20%;

使用泡棉压缩率应力曲线,压缩率区间 [20%,30%] 对应压缩反弹应力区间为 [0.03MPa,0.9MPa]。

(四)预紧力计算与校核调整

预紧力是模组初始装配时对电芯的约束力,计算公式为G=F×S,其中F为压缩反弹应力,S为缓冲材料与电芯接触面积。

由此可得预紧力区间[G1,G2]:

预紧力下限G1=F1×S;

预紧力上限G2=F2×S。

校核与调整规则

校核标准:若目标预紧力区间[H1,H2]满足H1 <G< span>1且H2>G2,则预紧力达标; </G<>

调整规则:优先调整物料参数(先理论值、再公差值、最后接触面积),物料参数调整无效时,再调整模组装配体尺寸,调整后重复上面计算核对直至达标。

实例计算

实例中设定:

缓冲材料与电芯接触面积S=40000mm²=0.04m²,目标预紧力区间[H1,H2]=[1000N,5000N]。

预紧力下限G1=0.03×10^6Pa×0.04m²=1200N;

预紧力上限G2=0.9×10^6Pa×0.04m²=3600N;

预紧力区间 [1200N,3600N] 落在目标区间内,预紧力设计达标。

若目标预紧力区间改为 [2000N,5000N],原预紧力不达标:

调整缓冲材料理论厚度Ld=4.5mm,重新计算得压缩率区间 [29%,37%],对应压缩反弹应力区间 [0.08MPa,0.12MPa];

新预紧力G1=0.08×10^6×0.04=3200N,G2=0.12×10^6×0.04=4800N,落在目标区间,调整后达标。

三、缓冲材料适配膨胀力

进入 EOL 阶段,电芯膨胀量达到峰值,需通过计算缓冲材料压缩增加率、EOL 压缩率上限及对应应力,校核模组膨胀力是否在结构承载范围内,避免结构件变形或失效。

(一)计算缓冲材料压缩增加率 P

压缩增加率P反映电芯膨胀对缓冲材料压缩量的额外贡献,

计算公式为:P=(Lc×K)/ Ld

式中,Lc为电芯理论厚度,K为电芯膨胀率,Ld为缓冲材料理论厚度。

实例计算

实例中设定:Lc=50mm,K=1%(电芯膨胀率),Ld=4mm。

电芯膨胀尺寸M=Lc×K=50×1%=0.5mm;

压缩增加率P= 0.5/4 = 12.5%,即电芯膨胀会使缓冲材料压缩率额外增加 12.5%。

(二)计算 EOL 压缩率上限并匹配对应压缩反弹应力

1. EOL 压缩率上限计算

EOL(寿命终点)压缩率上限Q是缓冲材料在电芯全生命周期膨胀后的最大压缩率,计算公式为:Q=P+E2

式中,P为压缩增加率,E2为缓冲材料初始压缩率上限。

2. 压缩反弹应力匹配

根据 EOL 压缩率上限Q,调用缓冲材料压缩率应力曲线,即可找到对应的压缩反弹应力R,为后续膨胀力计算提供依据。

3. 实例计算

实例中已知:P=12.5%,E2=30%。

EOL 压缩率上限Q=12.5%+30%=42.5%;

调用泡棉压缩反弹应力曲线,42.5% 压缩率对应的 CFD 压缩反弹应力R=0.5MPa。

(三)计算膨胀力并校核调整

1. 膨胀力计算

膨胀力是电芯寿命终点时因膨胀产生的作用力,计算公式为:U=R×S 式中,R为 EOL 压缩率对应的泡棉压缩反弹应力,S为缓冲材料与电芯接触面积。

2. 校核与调整规则

校核标准:若膨胀力U小于电芯膨胀力上限J,则设计达标;

调整规则:优先调整物料参数(端板、电芯、缓冲材料的理论值、公差值及接触面积),物料参数调整无效时,调整模组装配体尺寸,调整后重复计算,并重新核验预紧力,确保双指标达标。

3. 实例计算

实例中设定:S=0.04m²,电芯膨胀力上限J=40000N。

膨胀力U=0.5×10^6Pa×0.04m²=20000N;

20000N<40000N,膨胀力设计达标,且重新核验预紧力仍满足要求,整体设计通过验证。

[…] 在动力电池模组系统安全设计(四)模组电芯间隙设计中,对电芯间隙和公差计算,大家反馈计算有误。 […]