前面介绍了模组电芯间隙确定方法,加上电芯的预紧力和膨胀力测试数据,就可以着手进行模组的膨胀力仿真了。

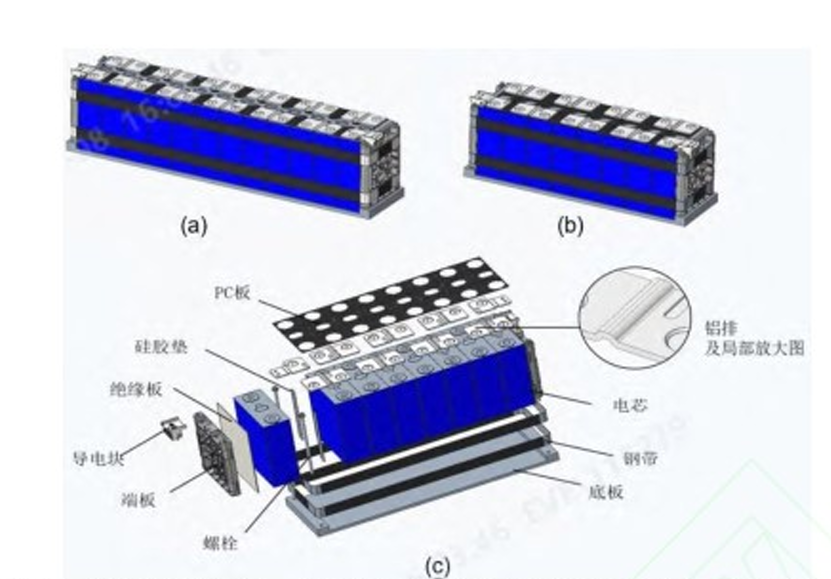

本文结合樊慧敏的《储能电池模组膨胀力特性研究及仿真分析》文章实例,对采用280Ah方壳铁锂的1P12S(A)与 1P8S(B)模组,进行膨胀力仿真方介绍。

一、模组膨胀力仿真原理

就是在EOL阶段膨胀力最大时候,用仿真软件模拟出电芯、端板、绑带、汇流排等模组器件的应力和位移,看看是否能经受住膨胀力影响。

仿真结束后,提取出应力(或者应变)、位移维度结果,结合材料屈服强度(或者断后延伸率)与允许位移进行合格判断。

二、仿真输入条件

仿真的输入需要载荷、材料、几何与边界等参数,具体参数既有电芯的循环测试试验数据,也有部件材料属性数据需要供应商提供。

1、载荷条件

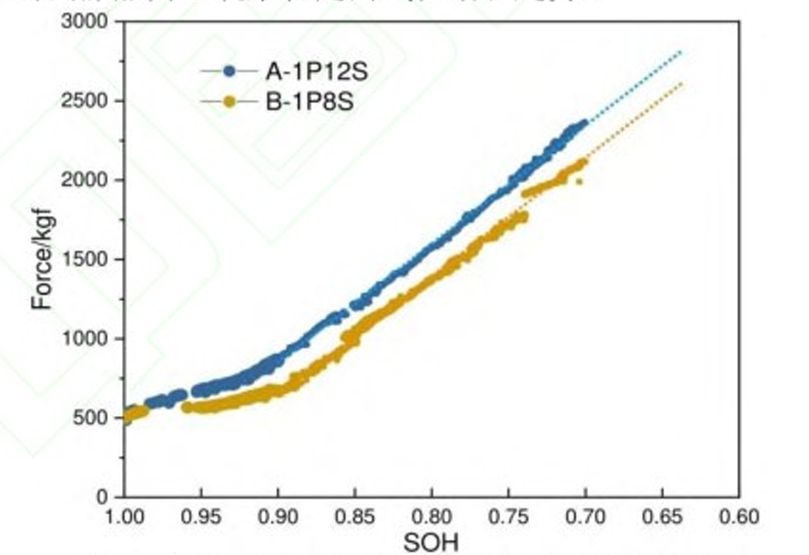

主要是预紧力与膨胀力,载荷输入以模组实测膨胀力数据为基础,结合 SOH 衰减规律进行线性外推。

案例仿真选取 60% SOH 为极限工况,此时 A 模组预测膨胀力为 3075.5kgf,扣除初始预紧力后,实际需加载的动态膨胀力为 2775.5kgf;

B 模组预测膨胀力为 2864.4kgf,实际加载动态膨胀力为 2564.4kgf。

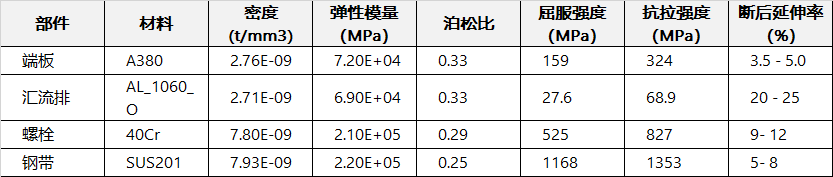

2、材料属性

模组部件包括电芯、端板(A380 铝合金)、铝排(AL_1060_O)、钢带(SUS201 不锈钢)、螺栓(40Cr 钢)及硅胶垫等,它们的材料属性通过材料力学试验测定,一般从供应商处得到。

3、几何模型

采用 CREO 软件建立 1P12S(A 模组)与 1P8S(B 模组)的三维几何模型,1:1 复原实际的模组结构。

4、边界条件

边界条件参考模组在电池系统中的实际安装进行设置即可:

固定约束:模组横梁底部完全固定,限制 X、Y、Z 三个方向的位移;

螺栓预紧:四根 M8 螺栓穿过端板螺栓孔,施加 9.8N・m 扭矩;

接触条件:电芯与硅胶垫、硅胶垫与端板之间设为 “面 – 面接触”;铝排与电芯极柱之间设为 “绑定接触”。

三、仿真流程

模组膨胀力仿真采用 “几何建模 – 网格划分 – 载荷与边界施加 – 求解计算 – 结果分析” 的标准化流程,基于 CREO 与 Abaqus 软件(或者其它软件)协同仿真实现。

具体就不再介绍了。

四、仿真判断

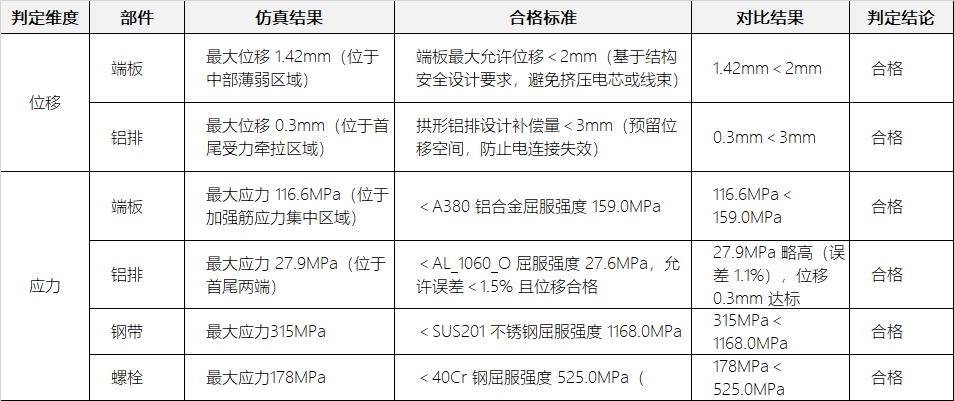

计算完成后,提取位移、应力结果,结合模组材料屈服强度与允许位移判断是否安全可靠:

位移分析:提取端板、铝排的最大位移,重点关注端板中部(薄弱部位)与铝排首尾两端(受力集中部位)的位移值,判断是否超过设计允许值(端板最大允许位移 2mm,铝排 3mm);

应力分析:提取端板、铝排、钢带、螺栓的最大应力,与材料屈服强度对比,若应力值<屈服强度,则部件满足要求;反之,需优化结构(如增加端板的加强筋厚度);

五、结果应用

以 60% SOH 为典型工况,对 1P12S(A组)与 1P8S(B组)模组的仿真结果进行分析。

1P12S(A组)位移和应力判定表:

1P8S(B组)位移和应力判定表:

仿真位移和应力云图如下:

可以看出A模组铝排最大应力 27.9MPa,B 模组 28.0MPa,都略高于 AL_1060_O 的 27.6MPa 屈服强度,但误差<1.5%,且铝排最大位移仅 0.5mm,未超过允许值3mm,所以此处铝排也没有问题;

铝排因模组的膨胀位移受到牵拉,为避免铝排受牵拉发生断裂而影响电连接,一般选用拱形铝排,拱桥形变变形的设计值大于3mm。

六、其它

文中只是列举了部分部件的仿真,膨胀力还可结和电池包结构的模态特性、振动性、冲击性、循环寿命、胶接可靠性等仿真一并进行。

文中案例来自:樊慧敏的储能电池模组膨胀力特性研究及仿真分析