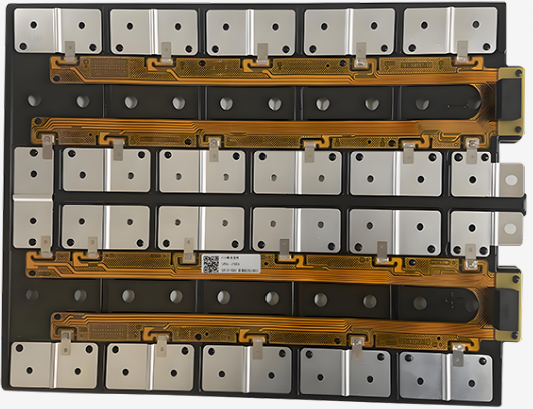

在讲解CCS系统时,为了避免和减少电芯的膨胀力影响,CCS不少地方做了不少相应设计,比如:汇流排设计成凸筋或凹筋结构、FPC焊接镍片的位置采用镂空或者折弯结构。

在模组设计过程中,电芯的膨胀力无处不在,影响着模组的整体和零部件设计,那么电芯膨胀力是怎么来的?呈现什么特征,工程上又是怎么测量的呢?

一、膨胀力的来源

可以分 “可逆” 与 “不可逆”的膨胀力两类,前者随充放电动态变化,后者随使用次数持续累积:

1、可逆膨胀力:

源于锂离子嵌入 / 脱嵌引发的材料体积变化。

负极是主要贡献者,石墨嵌锂时层间距扩大,体积膨胀率 10%-12%;正极(如三元、磷酸铁锂)膨胀率仅 1%-3%,影响较小。

充放电时,这种 “膨胀 – 收缩” 往复形成周期性可逆的挤压。

2、不可逆膨胀力:

来自永久性物质变化。

一是 SEI 膜(固体电解质界面膜)长期循环中持续增厚,占据内部空间;

二是活性材料粉化(如三元材料晶格坍塌),压缩缓冲间隙;

三是电解液分解生成气体(如 CO₂),尤其滥用时气体积聚加剧挤压。

二、膨胀力的关键特征

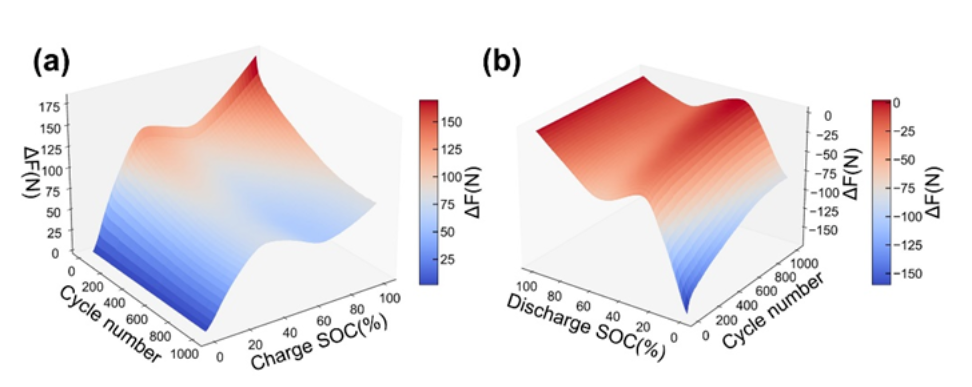

1、动态性:

与荷电状态(SOC)强相关。充电时 SOC 升高,膨胀力从基础值(50-100kPa)升至峰值(300-800kPa),SOC 50%-80% 阶段增长最快;放电时回落,但每次循环后 “基础膨胀力” 会轻微上升(即 “漂移”)。

2、累积性:

随循环次数 / 存储时间递增。

循环初期(0-50 次)因 SEI 膜快速形成,膨胀力增长快;中期(50-500 次)趋缓;后期(500 次以上)因材料大规模粉化再次加速。

高温存储时,即使不充放电,膨胀力也会随时间增加 10%-20%。

3.不均匀性:

空间分布差异大。

厚度方向膨胀力远大于宽度 / 长度方向(层间膨胀为主)。

软包电芯表现为厚度鼓包,硬壳电芯则转化为壳体内压。

4、影响因素:

三元电芯膨胀力>磷酸铁锂电芯;高倍率、高电压、高温使用会加剧膨胀,增大膨胀力,超充是需重点考虑。

三、工程测量方法

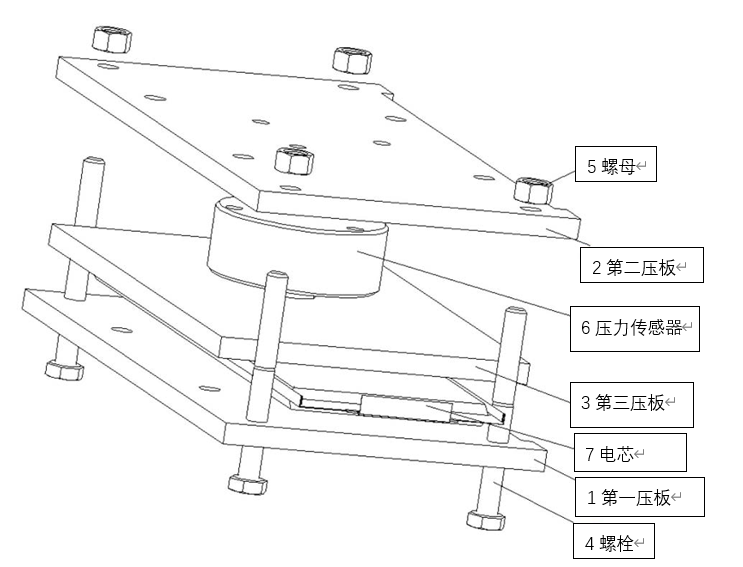

一般采用三夹板工装+电芯充放电采集仪,核心是 “约束 + 传感”,捕捉膨胀力变化:

下面是国轩高科的专利CN201920248768一种通用电芯膨胀力测试工装,其它家测量方法与此类似。

1、适配准备:

依待测电芯尺寸选对应第三压板,确定第一、第二压板上适配的通孔组,避免螺栓与第三压板干涉。

2、组装固定:

将电芯放于第一压板与第三压板间,用螺栓穿接两压板对应通孔,通过螺母初步固定。

3、初始调压:

调螺栓松紧,观察压力传感器反馈的初始压力值,直至达测试所需初始压力,满足不同初始压力对比需求。

4、膨胀力测试:

启动电芯充放电测试,膨胀力经第三压板传至传感器压头,传感器实时将数据传至上位机,完成动态监测。

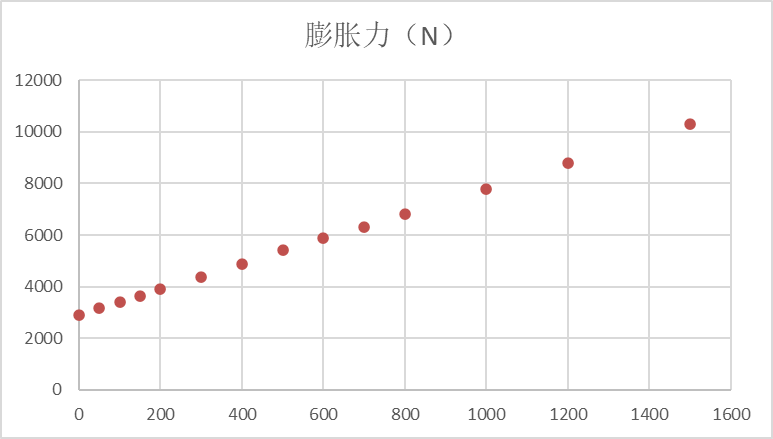

5、输出结果

按照规定次数完成测试,结果经过整理,可以得到膨胀力与循环次数的关系。可以看到一个电芯在1500次循环后,膨胀力从初始的3000N增到10000N以上。

图片均来自网络

欢迎大家在留言区或者进群进行讨论。

👍

[…] 上篇文章,动力电池模组系统安全设计(二)电芯膨胀力,在测试膨胀力的时候,BOL开始时施加3000N的初始压力给电芯。 […]