上章简述了气凝胶和回形框的设计,动力电池模组系统安全设计(八)气凝胶与回形框设计;

本文继续讲述气凝胶及其技术要求。

一、气凝胶概述

1、气凝胶是什么?

气凝胶是一种具有纳米多孔网络结构的固态材料,由气体填充孔隙、固体骨架构成,孔隙率可达 80%~99.8%,孔径多在 1~100 纳米之间。

其特殊结构赋予它超低导热系数(通常低于 0.02 W/(m・K))、低密度、高比表面积等特性,是目前已知隔热性能最优的材料之一。

气凝胶材料类型多样,常见的有二氧化硅气凝胶(应用最广)、碳气凝胶、金属氧化物气凝胶(如氧化铝)等,实际应用会与纤维、聚合物等基材复合以增强力学性能。

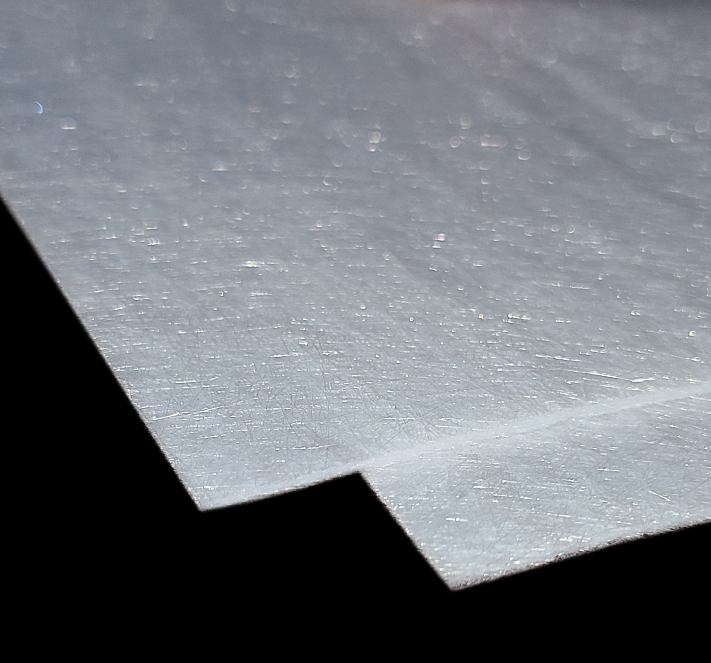

图片来自:埃力生气凝胶

2、气凝胶基材是什么?

气凝胶基材是承载气凝胶的骨架材料,作用是增强气凝胶的柔韧性、抗拉伸性,便于加工和安装。

常见的气凝胶基材包括:玻璃纤维(玻纤)、预氧丝(碳纤维前驱体)、陶瓷纤维、玄武岩纤维等,不同基材的耐温性、柔韧性、成本存在差异,会影响复合气凝胶的适用场景。

3、电池模组用气凝胶的主流类型及特点

动力电池模组对隔热材料的厚度、阻燃、耐温要求严格,目前主流的类型有:

玻纤基材 + 二氧化硅气凝胶

优势:玻纤柔韧性好、成本较低,与二氧化硅气凝胶复合后,材料表面平整、易裁剪,且二氧化硅气凝胶导热系数极低(≤0.02 W/(m・K)),耐温可达 600℃以上。

预氧丝基材 + 二氧化硅气凝胶

预氧丝具有优异的阻燃性(极限氧指数>40%)和耐温性(长期使用温度 200~300℃,短期可耐 800℃以上),与二氧化硅气凝胶复合后,整体阻燃和耐高温性得到提升。

陶瓷纤维基材 + 二氧化硅 / 陶瓷气凝胶

以陶瓷纤维(如氧化铝、碳化硅纤维)为基材,复合二氧化硅气凝胶或新型陶瓷气凝胶,长期使用温度 – 50~600℃,部分产品短期耐温突破 1300℃。

其导热系数低至 0.018~0.023 W/(m・K),在热面 800℃时,背面温度可控制在 134℃以下,能有效阻断热失控扩散。特别是憎水率≥99%,即使电解液泄漏也不影响性能。

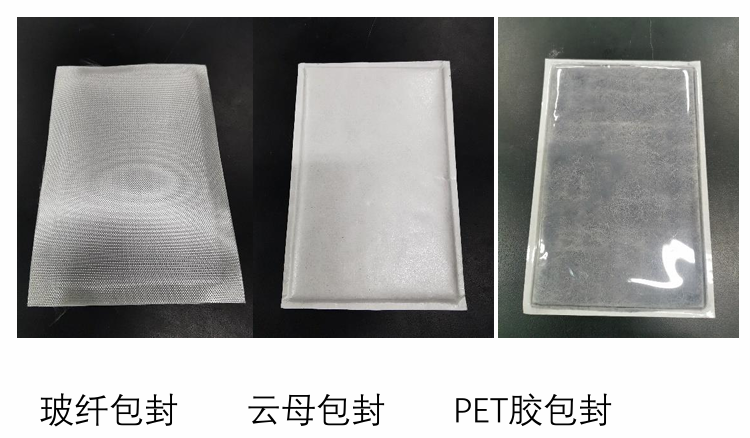

4、气凝胶封装

气凝胶粉体在电池包振动过程中存在掉粉现象,使用PET包封后,能解决掉粉问题,也有使用PI模、玻纤和云母封装的。

图片来自:德镒盟

二、气凝胶隔热垫技术要求

主要借鉴德镒盟的陶瓷纤维气凝胶来说明技术要求。

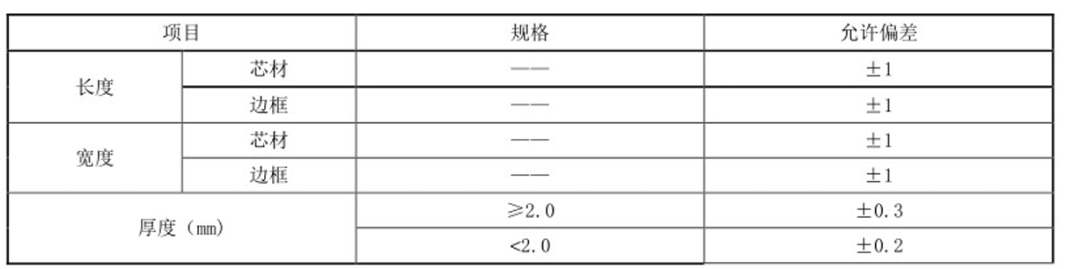

1、尺寸及允许偏差

2、密度

280kg/m³(密度可调整)

3、导热系数(平均温度 25℃)

≤0.025W/(k・m)

4、适用温度

1000℃

指材料可长期在 1000℃环境下稳定工作,覆盖电池热失控时的典型高温场景(电芯热失控温度通常为 600 – 1000℃),保障长期隔热可靠性。

5、短期最高使用温度(10min)

1200℃

表示短期(10 分钟内)可承受 1200℃极端高温,能应对热失控初期的 “瞬时高温冲击”,为电池热管理系统的响应争取时间。

6、 阻燃性能

UL 94 V0等级

7、隔热性

热失控时,热面(靠近热源侧)高温下,冷面(靠近正常电芯 / 部件侧)温度需低于电池热失控触发阈值以上易热失控。

热面600℃、持续10min:4.0mm 厚度的冷面温度< 140℃;

热面1000℃、持续10min:4.0mm 厚度的冷面温度180℃-240℃。

8、压缩形变

30%-35%,抗压强度100kPa下:

55%-60%,抗压强度600kPa 下;

9、拉伸强度

>500kPa

10、绝缘耐压

绝缘性能≥500M Ω(1000V DC 60S)

耐压性能≤1mA(3600V DC 60S)

三、回形框技术要求

回形框一般由硅橡胶生胶制成。

图片来自:鑫台铭智能装备

关键技术参数:

1、压缩率要求:

根据项目要求给出压缩率对应的应力。

2、压缩回弹率:

压缩回弹率是缓冲垫在长期压缩或高温环境下维持初始应力的能力,反映材料抗蠕变性能。

一般100℃,50%压缩率况下,压缩168小时后大于75。

压缩永久变形率:

压缩永久变形率是缓冲垫在卸载后无法恢复的变形程度,直接影响其长期缓冲效能。

一般100℃,50%压缩率况下,压缩168小时后小于10%。

3、其它

阻燃、绝缘耐压要求同气凝胶。

本文参数来源:德镒盟动力电池热失控防护方案