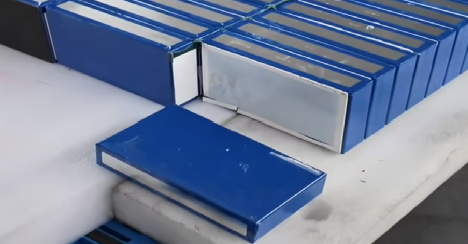

前面文章讲解了电芯膨胀力危害,在模组设计上一般采用电芯之间预留间隙,并填充缓冲材料来抵消膨胀力的影响。

可是大家经常听到的是电芯之间的用的是气凝胶,起到缓冲作用的回形框到是并不常被提起,这是怎么回事呢?

一、复合气凝胶垫结构与功能

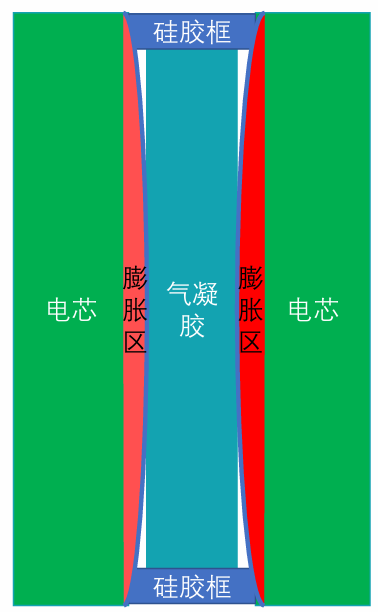

我们说的电池包内用的 “气凝胶” 又叫做硅胶框气凝胶缓冲隔热垫,并非单一隔热结构,而是回形框+ 气凝胶的复合结构,两个的作用还真不一样,一个应对电芯膨胀、一个防热失控扩散需求。

1、回形框作用:

一般采用硅胶,利用硅胶的弹性和压缩回复性来吸收电芯充放电过程中产生的膨胀力,从而维持电芯间的预紧力,避免电芯因膨胀力挤压受损。

2、气凝胶作用:

一般采用陶瓷、玻纤、预氧丝气凝胶,主要起到隔热防火功能。气凝胶是用来阻断电芯间热失控后的热扩散,延缓单个电芯热失控时热量快速扩散到相邻电芯,从而提升电池包安全性的。

二、气凝胶设计思路

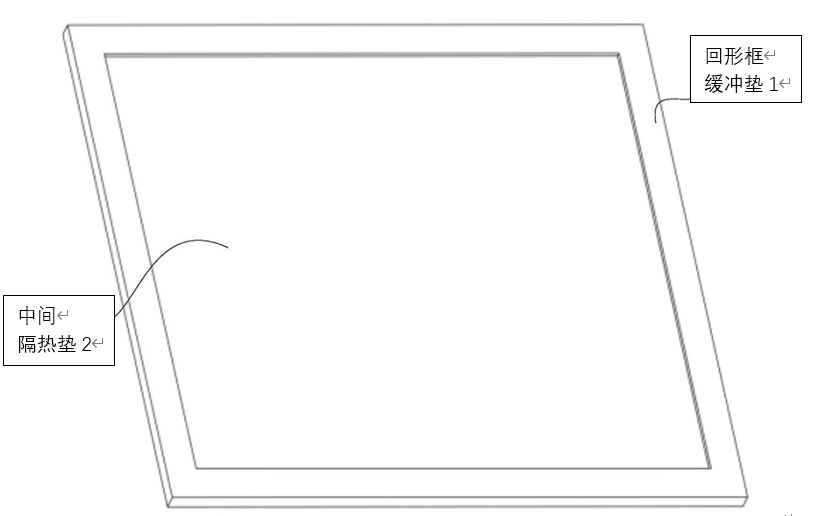

气凝胶硅胶框气凝胶缓冲隔热垫由 “外侧回形框缓冲垫” 和 “中间隔热垫” 组成。

1、回形框设计

基于电芯尺寸确定框架整体尺寸(总宽、总高、边框宽度);

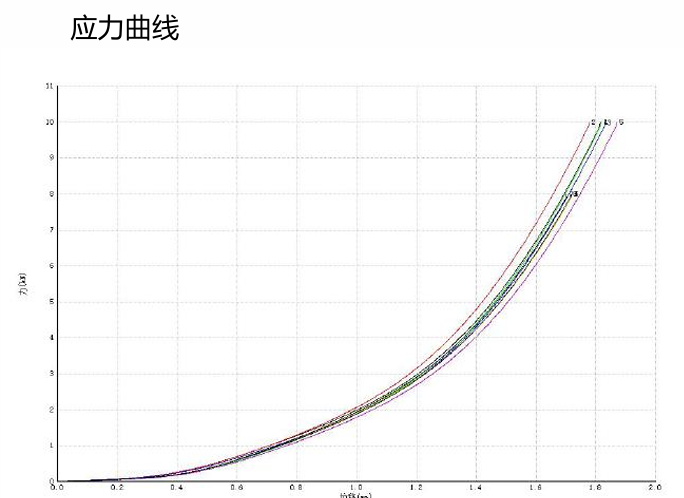

结合电芯最小 / 最大预紧力、材料(硅胶)的应力应变曲线,计算理论预紧应力,进而确定回形框厚度,确保其压缩率能适配电芯膨胀范围。

2、气凝胶(中间隔热垫)设计

气凝胶通常作为 “中间隔热垫” 填充在回形框围成的内部空间;

尺寸由回形框框架决定(宽度、高度受回形框总尺寸与边框宽度限制);

厚度根据电芯热扩散测试结果确定,需满足阻断热传导的最小热阻要求,又要避免过多占用空间影响回形框的缓冲功能。

三、设计流程

1、电芯数据输入

步骤(1):确定模组设计所用的电芯型号,并获取电芯的相关性能参数。

具体包括:

通过循环充放电试验获取电芯的膨胀力和膨胀率数据;

通过挤压测试获取电芯的最小预紧力(满足模组结构强度的最小力值)和最大预紧力(发生挤压变形的力值);

同时获取电芯的正负公差值。

步骤(2):明确项目采用的隔热缓冲垫的结构由两部分组成,即外侧回形框缓冲垫和中间隔热垫。

2、尺寸设计

步骤(3):设计外侧回形框的宽高尺寸,其中:

回形框总宽度 = 电芯宽度 – 10mm;

回形框总高度 = 电芯肩高 – 10mm;

回形边框宽度为 10~30mm,可根据电芯尺寸和结构调整,增大面积有利于电芯受力。

步骤(4):设计中间气凝胶隔热垫的宽高尺寸。

气凝胶宽度 = 回形框总宽 – 边框宽度 ×2;

气凝胶高度 = 回形框高度 – 边框宽度 ×2。

步骤(5):设计中间气凝胶的厚度,需要根据电芯热扩散测试结果来确定。

步骤(6):设计电芯间间隙尺寸;

计算公式为:电芯间间隙 = 气凝胶厚度 + 电芯厚度 × 电芯最大膨胀率。

预留足够的膨胀空间。

步骤(7):设计回形框的厚度尺寸。

选取电芯最小预紧力和最大预紧力的平均值作为理论预紧力值;

① 理论预紧力/回形框面积=预紧应力;

② 确认回形框材料,根据电芯间回形框材料的应力应变曲线,找到对应理论预紧应力下的材料压缩率,

③ 计算厚度:依据公式 回形框厚度=电芯间间隙设计值/(1‑材料压缩率)。

3、尺寸校核

步骤(8):校核回形框的厚度尺寸。需满足:

(回形框厚度 – 电芯间间隙 – 电芯负公差值)/ 回形框厚度 = 最小材料压缩率,其对应应力应变曲线中的应力为最小实际预紧力,且需大于电芯最小预紧力;

(回形框厚度 – 电芯间间隙 + 电芯正公差值)/ 回形框厚度 = 最大材料压缩率,其对应应力为最大实际预紧力,且需小于电芯最大预紧力。

这两个公式通过模拟电芯尺寸公差的两种极端情况(最小、最大),计算回形框的极限压缩率及对应预紧力,最终用来验证回形框厚度设计是否合理。

4、调整

步骤(9):若回形框厚度满足步骤(8)的要求,则设计完成;

若不满足,可适当调整回形框厚度后重新进行步骤(8)的校核,或重新选择回形框材质后回到步骤(7)重新设计厚度

三、其它形式的缓冲结构

当然还有部分厂家基于成本考虑,在磷酸铁锂电池内只采用了回形框、缓冲条或者打胶的形式来吸收电芯膨胀力,原理和设计过程同上面回形框的设计。

随着大家对电池安全的关注,“气凝胶”现在不但在高能量密度的三元电池包内必备,在铁锂电池上也是越来越普遍的用起来。

以上信息来源亿纬专利:CN202510080967电芯隔热垫设计方法、电子设备及存储介质

[…] 上章简述了气凝胶和回形框的设计,动力电池模组系统安全设计(八)气凝胶与回形框设计; […]