周五在群里面讨论电池包中铜排的表面处理方式,提到了钝化;

现在在铜排电池包内使用的场合就两个了,BDU内的铜排和母线铜排,那这些铜排到底采用镀锡、镀镍还是钝化方式处理呢?

一、铜排钝化

1、铜排钝化是电镀工艺吗?

钝化不是电镀工艺:

钝化是化学转化工艺,无需通电,只是通过铜排表面金属与无铬钝化剂(含钛、锆等成分)发生化学反应,膜层不导电,目的是防氧化;

电镀是电化学沉积工艺,需依赖稳定直流电源,通过阳极溶解、阴极沉积让金属离子附着形成镀层,目的是获得导电、耐磨、防腐的功能性镀层,二者原理与目标不同。

2、铜排钝化是什么

钝化是通过 “脱脂→酸洗→活化→无铬钝化→低温烘干” 的简易工艺,使铜排表面金属转化为极薄致密氧化膜的表面处理方式。

铜排钝化核心使用无铬钝化剂,主流为环保型配方,如含钛、锆、硅等成分的转化液,符合 RoHS 环保要求。

钝化会随膜层形成自动终止,膜厚极薄,本身不导电,但也不会影响整体导电性能,所以,某些低压电器行业也在应用。

2、为什么钝化

一是防止铜排在存储、运输及后续加工中氧化生成铜绿,为后续镀镍、焊接等处理提供干净的基材;

二是工艺成本最低,适合批量生产的成本控制需求;

三是无铬配方符合环保要求,且无氢脆隐患。

二、铜排电镀

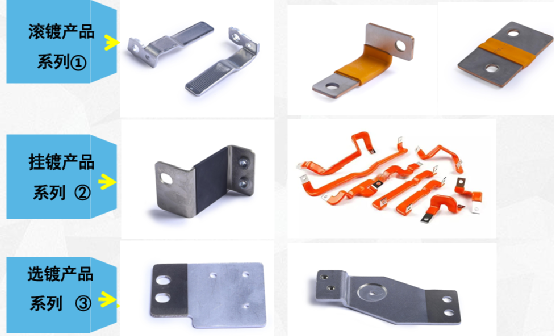

1、电镀工艺:

铜排电镀是基于电化学氧化还原反应的表面处理工艺,通过阳极溶解、阴极沉积形成金属镀层,核心流程包括预处理(脱脂、酸洗、活化)、电镀操作、后处理(清洗、去氢、烘干 / 钝化封闭),镀层附着力与均匀性优于钝化,适配电池包关键部位防护需求。

铜排镀层一般采用锌、锡、镍、银、金等。

2、镀锡

优势:

焊接兼容性极强,熔点约 200℃,低温易熔,可实现批量高效焊接;

导电性能稳定,导电率≥85%,接触电阻小且稳定,满足 BDU配电需求;

性价比突出,成本适中,耐蚀性可以适应电池包常规湿度环境(盐雾 24-72 小时),工艺成熟易规模化生产。

劣势:

锡的熔点约 200℃,在需先镀后包覆绝缘的场景中,浸塑、挤塑、浸粉等工艺中,绝缘材料加工温度接近熔点会导致锡层熔化和流淌。

3、镀镍

优势:

防护性能优异,耐蚀性优于镀锡(盐雾 72-168 小时),适合铜排长期使用;

镍的熔点达到 1455℃,可先镀后再包覆绝缘层,无熔化风险,并且表面硬度高、耐磨性强,能抵御装配与振动划痕;还可以阻断铜铝接触的电化学腐蚀,适配异种材质金属连接场景;

劣势:

成本高于镀锡,焊接难度略大。

4、镀锌和镀银、镀金

镀锌:因耐蚀性弱,难以抵御内部高湿及电解液蒸汽侵蚀;与铜接触易产生电化学腐蚀,导电性能不及镀锡、镀镍,无法满足电池包需求。

镀银、镀金:在连接器端子会采用镀银方式,但是因价格贵在铜排上很少使用。

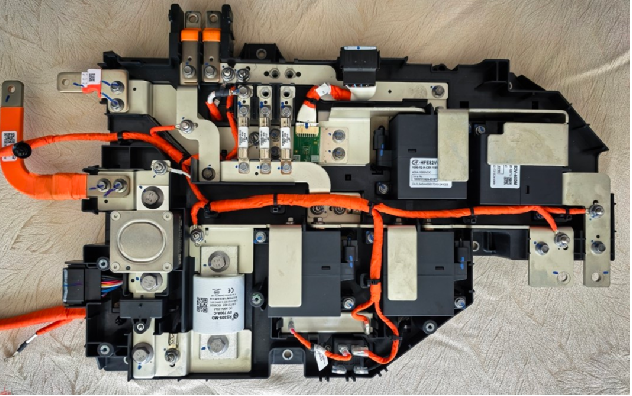

三、钝化、镀锡、镀镍应用

在电池包中,钝化仅作母线铜排一般防护,后续便于铜排之间焊接和存储,不建议单独用于螺栓连接部位;

BDU 内的铜排:根据项目情况可以选用镀锡和镀镍均可;

母线铜排:由于铜铝过渡防止电化学腐蚀、大电流高压连接需求,建议在连接处采用镀镍,可以兼顾耐磨和耐腐蚀。

本篇文章来源于: 新能源安全技术