在电芯材料体系变化不大的情况下,如何加大充放电倍率,现今的突破点主要放在散热方向。

为了多散热,麒麟电池采用了集成式的多功能弹性夹层,对电芯大面水冷,比亚迪BYD 汉 LEV采用上下对刀片电池双面冷却。

今天介绍下正力新能的多面液冷和回形框内嵌相变材料的模组,还是挺有创意的一个结构。

一、主流电池模组结构对比

1. 普通电池包模组

传统电池包多采用电芯底面散热设计,模组结构相对简单。散热路径单一导致热管理效率较低,快充情况下容易出现电芯温度快速升高,散热不均,会影响循环寿命。

2. 麒麟电池包模组

散热方面,宁德时代的电芯大面冷却技术,将水冷板置于电芯之间,使换热面积扩大四倍。电芯控温时间缩短至原来的一半,支持5分钟快速热启动及10 分钟快充。

3. 比亚迪双面水冷模组

比亚迪BYD 汉 LEV 为应对10C快充,不但底板使用了液冷板,而且上盖板也采用了液冷板,这样上下冷板贴合刀片电芯侧面实现多一倍的热量传导。

二、正力新能模组三面散热

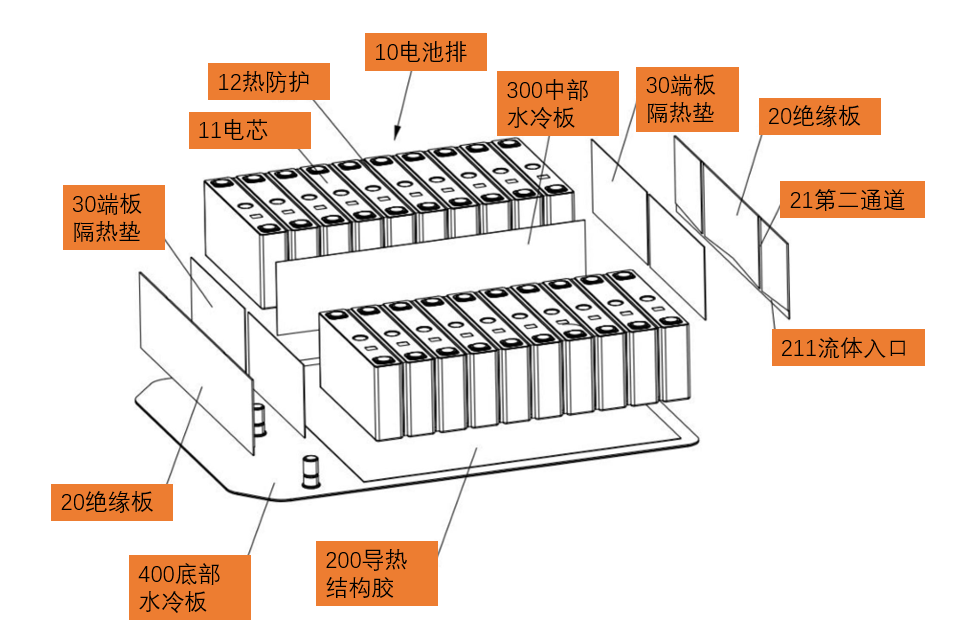

电池包介绍:

在全新GL8陆尊配套的PHEV三元电池系统,采用正力新能NCM97.5Ah电芯,额定容量34.8kwh。

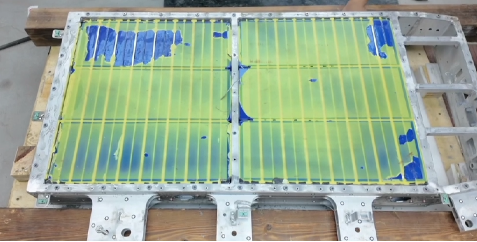

正力新能模组采用的是电芯 “底面 + 两侧” 多面液冷结构,搭配大面回形框(推测内嵌相变材料)与气凝胶,一个新的热管理结构。

除了电芯的底面与底部液冷板通过导热胶贴合外,电芯两侧小面也部分水冷,散热路径从单面拓展至三面,冷却效率提升。

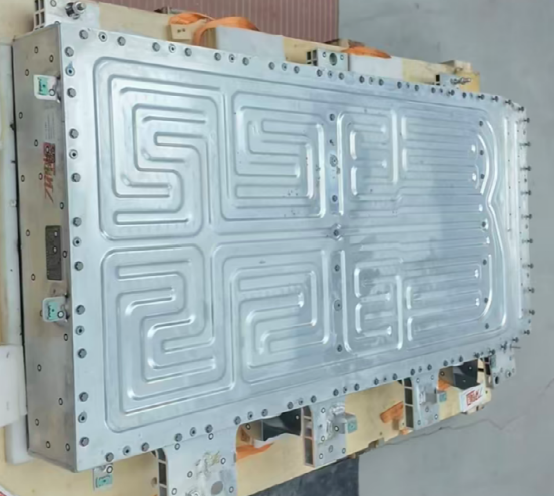

模组间的液冷板贴合电芯侧面下部,可以看到贴合面积不及这个电芯侧面的一半。

具体的模组间的液冷板样式。

三、内嵌相变材料的回形框

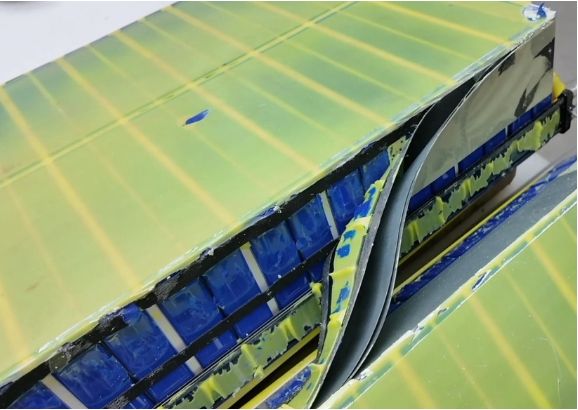

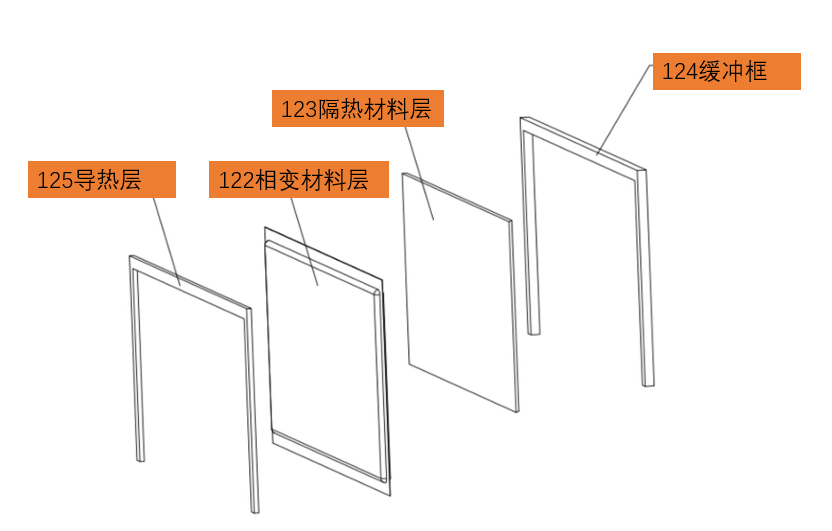

发现在模组电芯之间隔热缓冲材料并不一样,可以看到是一层厚的,一层薄的;

厚的缓冲层如下图,外边是回形框,推测里面可能是内嵌石蜡的相变材料,如果不是也希望知道的告知。

在正立新能CN 120810153 A一种电池包中,详细说明采用相变的这种结构。

电芯的间隙采用了相变材料层与隔热材料层的热防护结构,用来提升电池包的热传导效率与热失控防护能力。

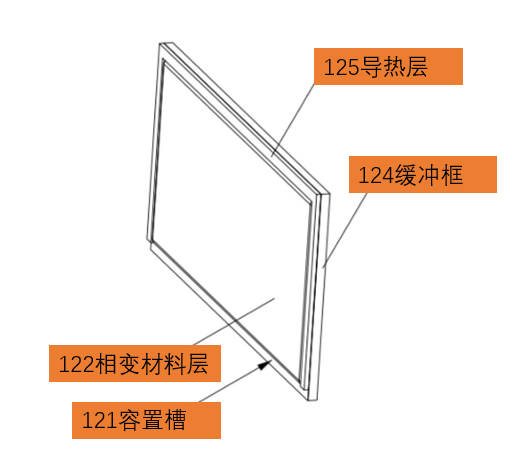

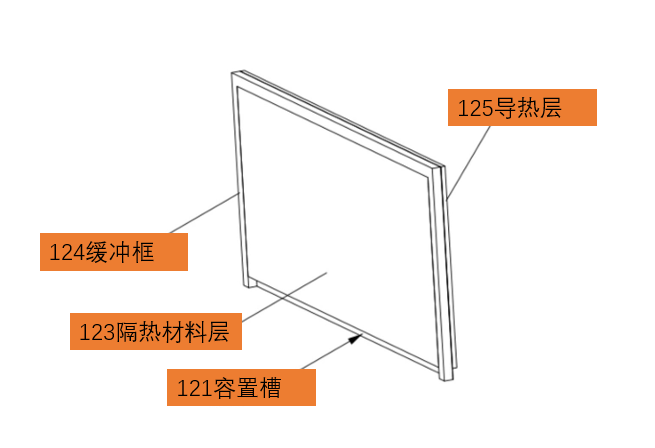

热防护12的结构:采用 “相变材料层(122)+ 隔热材料层(123)” 组合设计,用于相邻电芯间的热防护。

相变材料层(122):

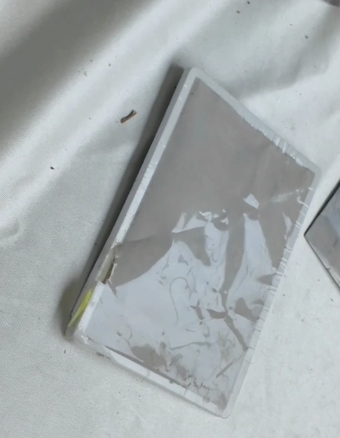

包含铝塑膜壳体与内部相变隔热材料,相变温度为 90~130℃,达到温度时会相变恒温吸收热量(热失控电池热量或者快充时电池的产热)。

隔热材料层(123):选用硅泡棉或气凝胶,外围四边套嵌硅胶材料的缓冲框(124),能阻断电池热失控时热扩散和吸收膨胀力。

四、相变材料

推测电池包内的相变材料大概率为90~100℃熔点石蜡为基体,搭配膨胀石墨 + 氮化硼等材料的复合体系。

石蜡相变材料的相变温度通常在0°C至100°C之间,具体的温度范围取决于材料的成分和制备方法。

石蜡相变材料特性,在低于相变温度时处于固态,而在高于相变温度时,它会转变为液态,相变转换过程会吸收或释放大量的热量。

膨胀石墨可将石蜡热导率提升 2~50 倍,且能通过多孔结构吸附熔化液态石蜡,防止泄漏。

相变材料对提升电芯散热有没有实际用途呢,或者还有哪家电池采用了相变材料,欢迎大家讨论!

以上图片来自:才神道、车知知、正立新能