一、BDU 温升过高的安全风险

1、温升过高的危害

继电器、铜排等部件的绝缘失效;

继电器线圈过热控制失效,铜排氧化使接触电阻增大;

温度、电流传感器采集精度受温升影响发生漂移;

BDU上盖开孔散热、底部布置液冷、更换导热部件等。

二、BDU温升仿真和测试方法

注意:本案例来自广汽埃安新能源汽车股份有限公司的专利,CN 116401864 A一种电池包BDU温升的确定方法及装置。如大家使用请注意专利侵权风险。

1、电池包BDU技术要求

输入条件:

BDU设计方案中的主要发热部件为:

铜排、继电器、熔断器、分流器,壳体为塑料外壳。

继电器型号:宏发HFE 82V 250、熔断器型号:中熔RS309-MD-EVS 550A

BDU冷却采用间接水冷方案,BDU通过导热胶布置在电池包水冷板上,液冷水流量为0.5L/min。

输入工况:

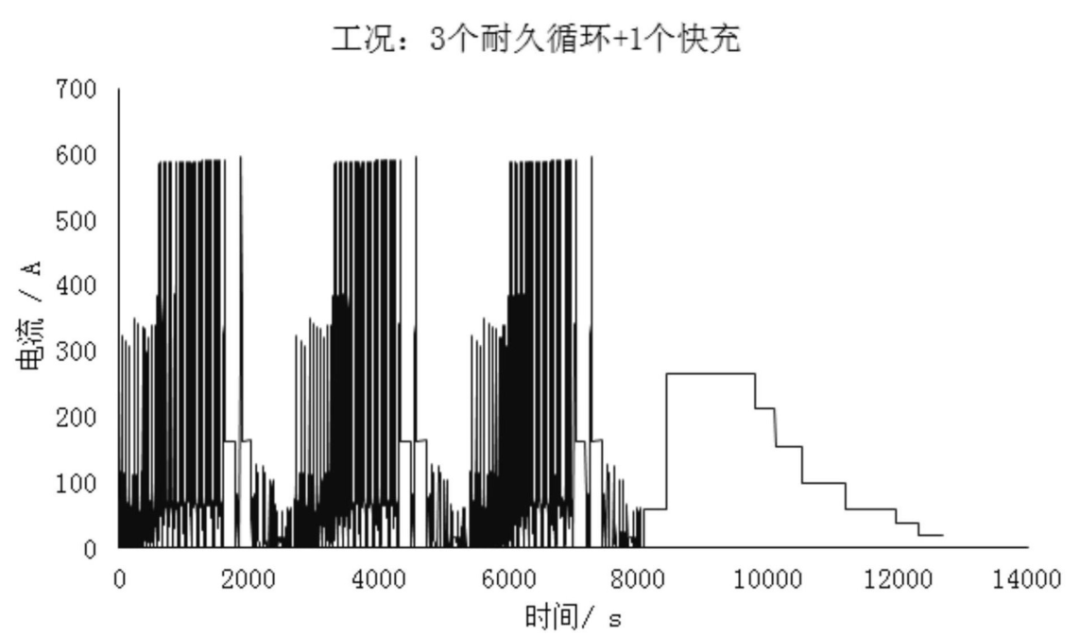

3个驱动耐久工况及1个快速充电工况,总共时间约210min,实际电流大小采用实车的采集的电流,电流随时间变化的曲线如图所示。

BDU温升要求:

BDU内部温度最高不能超过130℃。(具体项目须统计继电器、熔断器、分流器最高耐受温度,可与额定电流和峰值电流对应)

2、构建热仿真CFD模型

BDU发热来源为电流通过铜排、继电器、保险等导电器件产生欧姆热。

为保证计算精度,电流流向的所有器件需要详细建模,且为准确模拟部件之间的传热关系,还需要保留各部件之间的实际接触关系。

根据BDU的三维CAD模型建立相应的BDU热仿真CFD模型。其中,铜排、继电器、保险、分流器,外部塑料外壳采用多面体网格,流体域采用多面体加边界层网格。

同时,为了提升建模效率,分流器、继电器、保险简等部件进行简化。

3、流热场仿真,得到仿真工况数据

可以根据电流曲线输入可以计算得到各部件的发热功率值。计算公式如下所示:

发热功率:Q=I^2 *R;

式中,I为经过器件的电流大小,单位A;R为器件的电阻,单位Ω ;

部件电阻:R=ρL/S;

式中,ρ为电阻率,本身材料属性决定;L为等效长度;S为等效截面积。

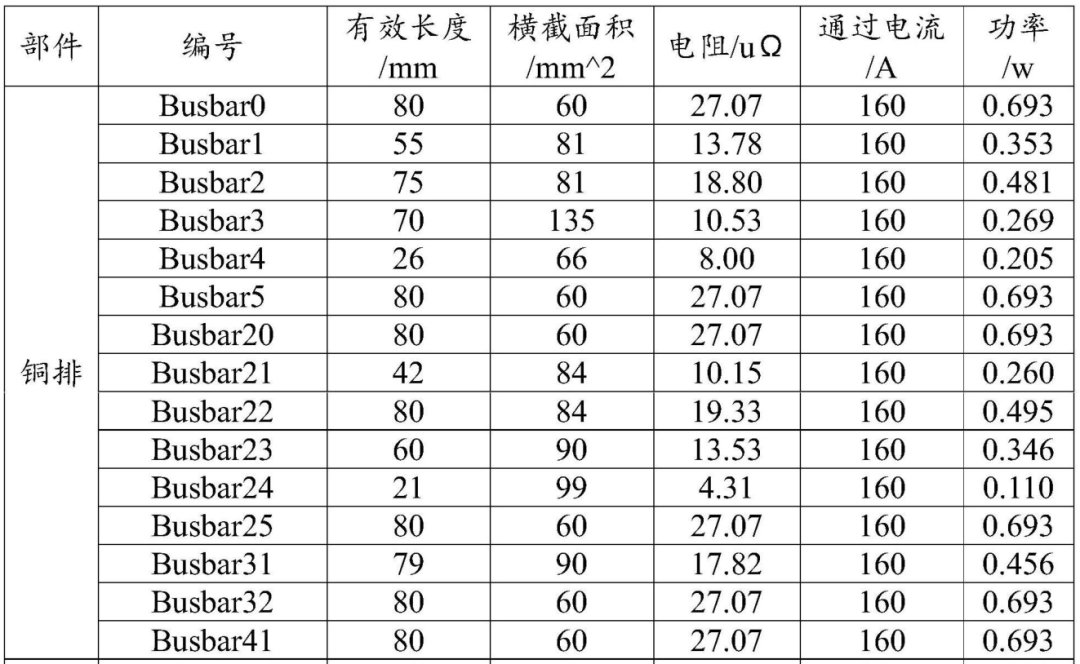

通过计算获得电池包BDU中所有发热器件的发热功率值如表所示,表中列出的是电流为160A下的发热功率值。

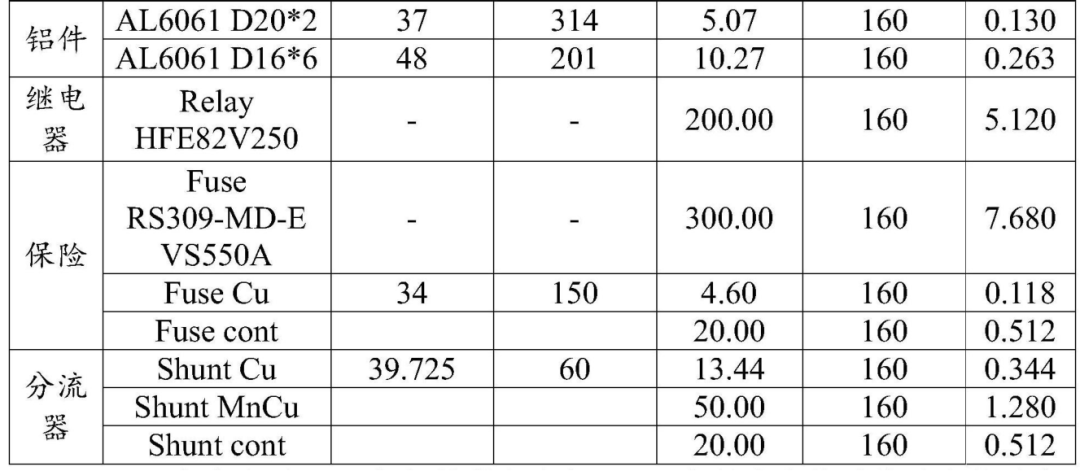

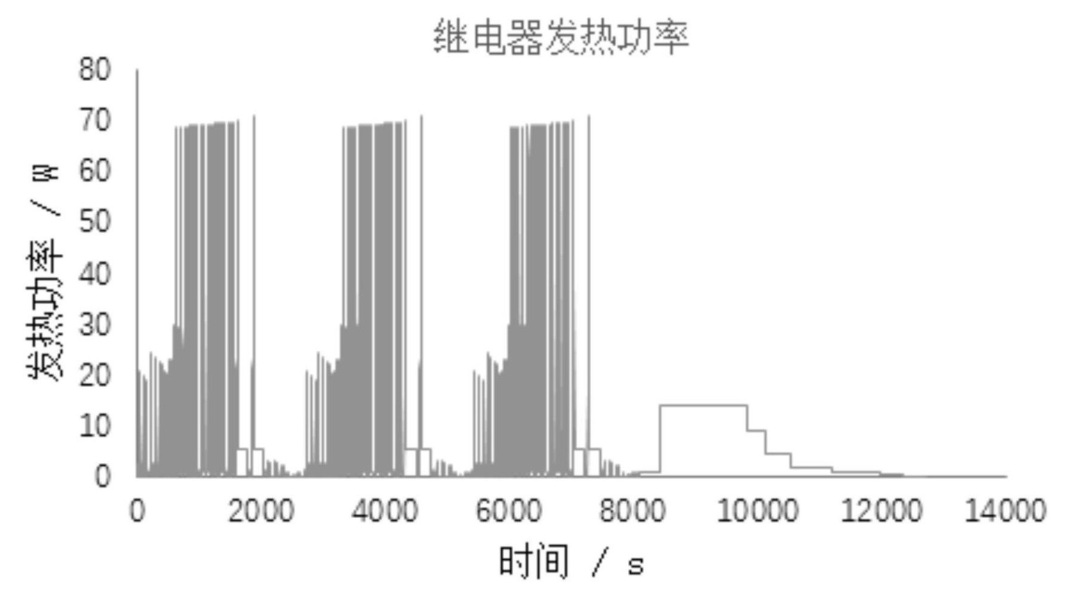

实际电流为瞬态的时域曲线,根据实际电流大小与160A的比值可以计算得到不同器件的发热功率曲线。如图给出了保险熔丝,及继电器的发热功率曲线。

4、计算BDU中所有发热器件的发热功率值

根据仿真工况数据,计算电池包BDU中所有发热器件的发热功率值;仿真工况数据包括整车实际驱动耐久试验工况数据和快充复合工况数据。

5、输出温升结果

根据所有发热器件的发热功率值计算电池包BDU的温升结果

6、绘制BDU温升曲线

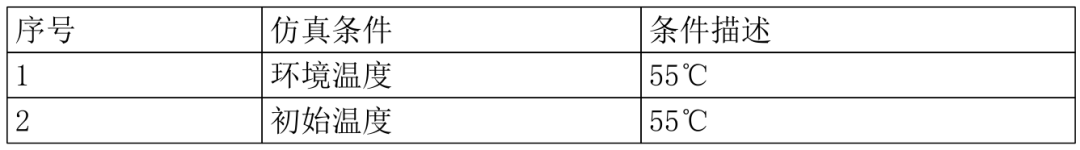

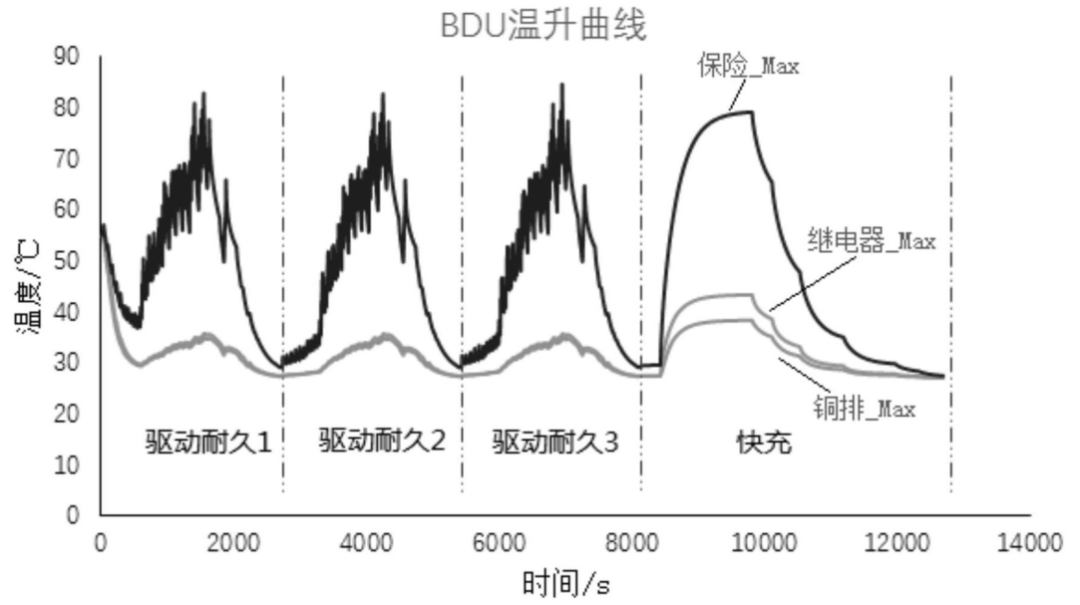

设定仿真条件如表所示:环境温度55℃,初始温度55℃,水冷板的入水流量0.5L/min,水温27℃。

仿真时间:3个驱动耐久+1个快充,总共时间约210min。

热源输入按体积热源输入,每个部件单独给定热源曲线。

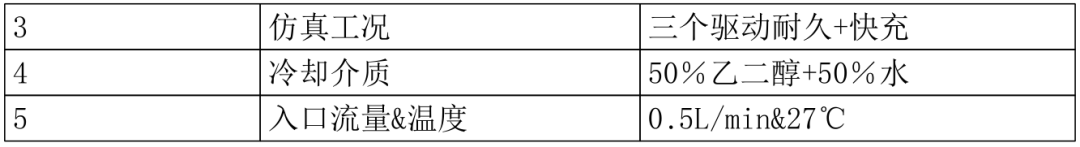

仿真得到电池包BDU温升曲线如图所示。

7、判断是否优化

根据预设的温度阈值和最高温度,判断BDU是否优化。从图中可以看出保险处最高温度为84.1℃,低于目标值,不需要优化。

8、工程件、样件验证

工程件和样件制作,完成后,进行A样、B样温升试验验证,再根据温升结果决策BDU设计方案是否优化。

实物验证:需检测的温度点需包含各个电气件的触点两端、熔断器表面、铜排表面、输入输出连接点等。

9、整包、整车验证

BDU装包后、电池包上车后,还需根据实际温升情况,持续进行优化设计。