采用无模组技术的CTB、CTP电池包,电芯的间隙怎么来保证的,特别是刀片电池,还需要预留电芯间隙吗,本来想在模组工艺中讲解,既然大家有疑问,就提前说说吧。

一、传统电芯间隙控制

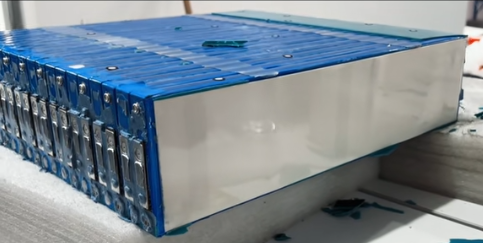

前文也说过,模组中预紧力和膨胀力是通过选用端板、拉条(钢带)、电芯间隙(填充回形框 / 气凝胶)来保证的,电芯间隙则需要电芯堆叠工艺来实现。

常规电芯堆叠工艺,主要包括回形框 / 气凝胶填充、电缸拘束、拉条固定等流程:

回形框 / 气凝胶填充:

先在相邻电芯间隙填充高弹性泡棉(回形框或气凝胶),既缓冲电芯初始膨胀力,又实现隔热;

电缸拘束:

接着用电缸沿电芯堆叠方向施加预设压力(如 5-10kN),使电芯与填充材料预压缩,锁定初始间隙、保证堆叠一致性;

拉条固定:

最后用金属 / 高强度塑料拉条(钢带),通过螺栓紧固,形成初始预紧力,防止电芯循环充放电时因膨胀突破间隙、导致模组变形或结构失效。

同样,麒麟电池包也是在堆叠工序完成预紧。

二、刀片电池膨胀力控制

刀片电池由于采用低膨胀材料和结构创新,膨胀相对普通电芯有所改善,但是依然还有,还需预留间隙。

1、电芯采用低膨胀材料:

正极:磷酸铁锂(LFP)

采用 LFP 正极,充放电时体积变化仅约 2%,远低于三元材料(5%-8%),正极侧膨胀力降低 60% 以上;部分产品通过锰、镁梯度掺杂优化晶体结构,可以进一步提升膨胀力稳定性。

负极:改性石墨 +“多一层” 设计

用高结晶度人造石墨,嵌锂膨胀率 10%-13%(低于普通天然石墨 15%-20%);额外增加一层负极极片,借石墨塑性形变缓冲膨胀力,使负极对壳体的冲击大幅降低。

辅材:耐膨电解液与隔膜

高浓度电解液形成致密 SEI 膜,减少析锂、产气等副反应,避免胀气型膨胀力;PP/PE/PP 三层隔膜横向拉伸强度超 150MPa,防膨胀挤压破损。

2、加强电芯结构与壳体

超薄长电芯:

超薄 + 超长长度的扁平设计,形成 “类桁架” 架构,膨胀应力沿长度均匀分散,局部应力峰值降低可以 60%,仅发生微量均匀形变。

高强度壳体:

铝 – 陶瓷复合壳体线膨胀系数与活性材料接近,减少热应力膨胀,抗压强度增强,部分内侧涂弹性缓冲层,进一步吸收膨胀力。

叠片工艺:

叠片工艺极片对齐公差 ±0.3mm,避免卷绕的局部膨胀不均;电极层间受力均匀,膨胀力分布均匀性提升,2000 次循环后膨胀力增长低于传统电芯。

3、电芯间隙控制

刀片电池虽然膨胀力较小,但是电芯之间还是需要根据项目预留间隙,这也需要刀片电池模组堆叠设备来保证。

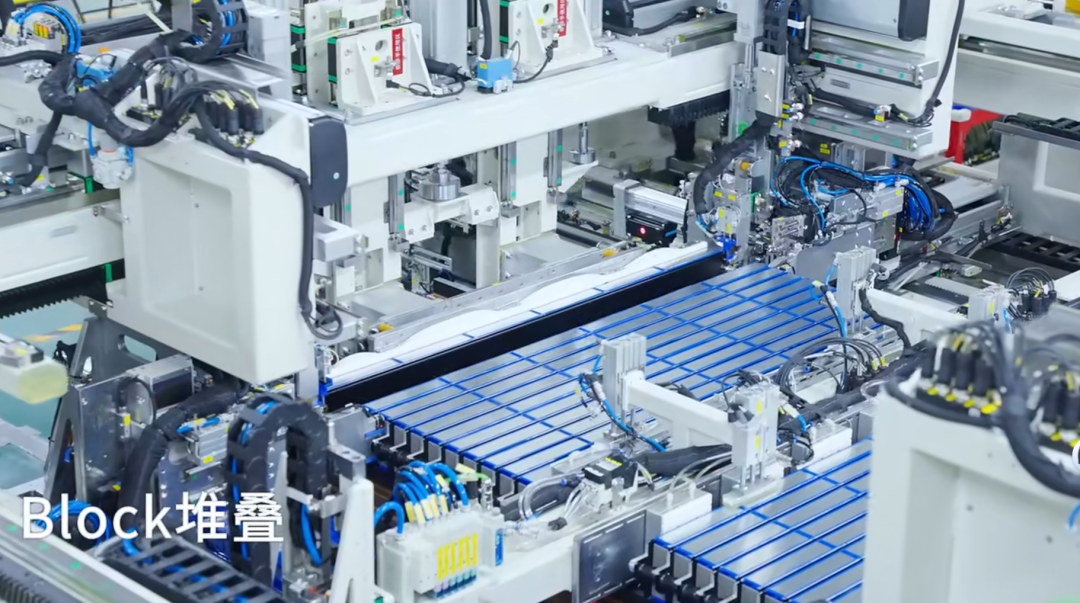

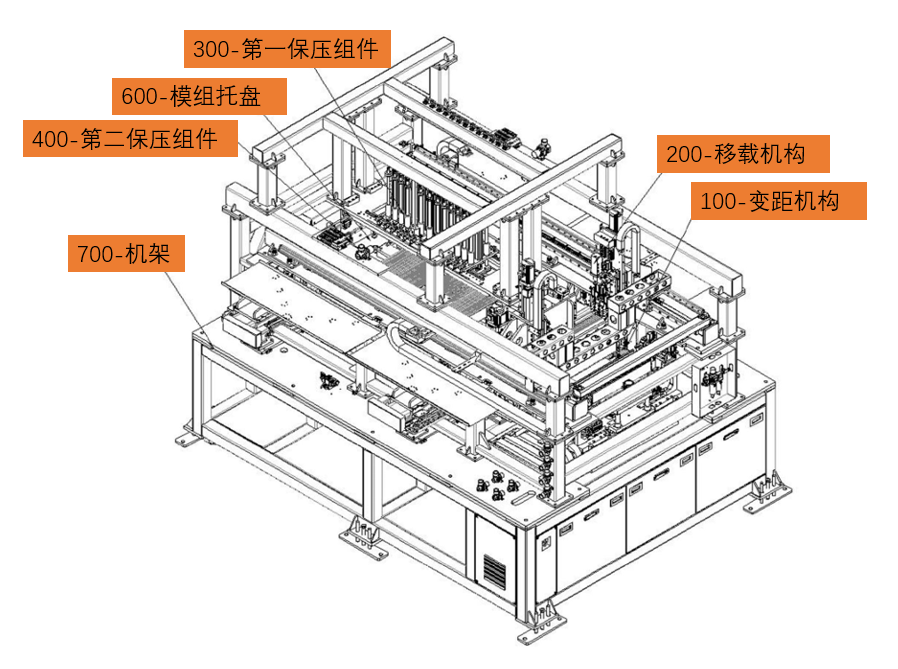

现在根据蜂巢能源的专利CN 222581216 U 刀片电池模组堆叠设备,简单介绍一下,通过 “定位校准 – 精准变距 – 保压稳隙 – 移载固隙” 工艺流程,实现电芯间隙控制稳定在1mm以下。

该设备主要包括变距机构、移载机构、保压机构、输送机构及顶升定位机构。

变距机构:

使用传动杆连夹持部、传动杆、螺杆及伺服电机,夹持并调整电芯间隙至 1mm 以下;定位精度靠带编码器的伺服电机来保证。

移载机构:

作用是夹持调整好间隙的电芯,将其精准的堆叠到模组托盘上。

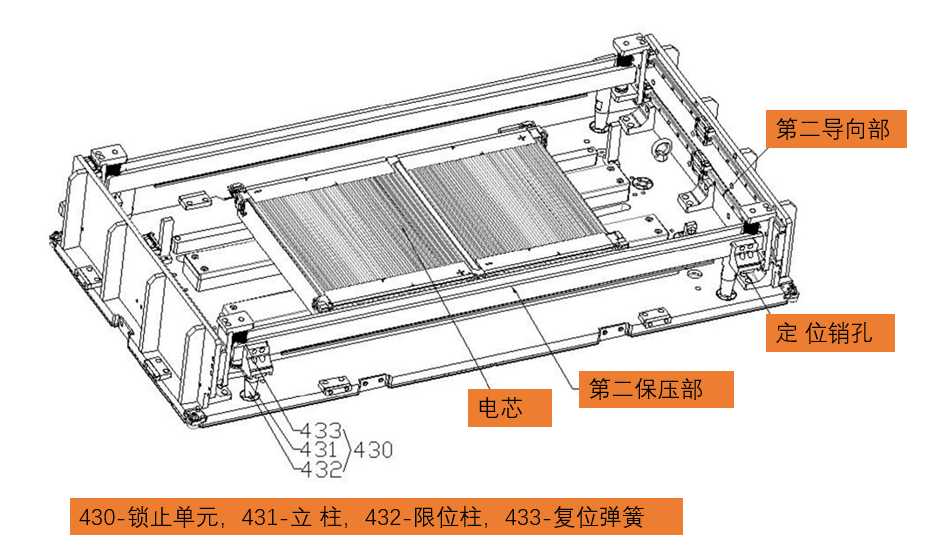

保压机构:

第一保压组件对转移至托盘的电芯进行一次保压,防止堆叠时已推放的电芯移位;

第二保压组件对一次保压后的电芯进行二次保压,彻底锁定间隙。

输送机构:

功能是将保压后的模组托盘,移送至下一生产工位。

顶升定位机构:

位于输送机构下方,可顶升托盘与输送机构分离;

托盘定位通过定位销与托盘定位孔配合实现,避免托盘移动干扰电芯间隙。