塑料成型过程中所埋入的或成型后压入的螺栓、接线柱等金属或其它材质零件,统称为塑料制品中的嵌件。

在BDU中,上下壳体固定、电流传感器、接触器和熔断器等内部器件的固定、整体固定均采用嵌件。

一、嵌件选型

嵌件分为嵌入式螺母和嵌入限位钢套

1、嵌入式螺母选型

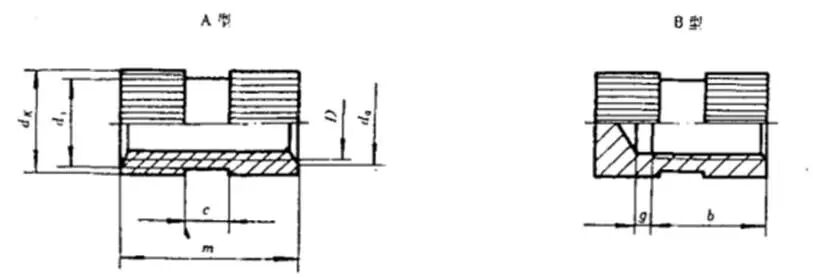

A型为通孔, B型为盲孔,参照国标《GB809-88嵌装圆螺母》中的要求。

2、嵌入限位钢套的选型

根据不同需求分为:法兰头型、对称型、全菱形滚花型、非滚花对称型。

1)法兰头型

常用于有接触面积要求的安装,注塑嵌入后可满足抗推出力和抗旋转扭矩要求。

2)对称型嵌件

常用于两头外圆位置封胶,可提供很好的封胶效果,结构强度要求不高时选用,经济高效,推出力和旋转扭力都有兼顾,目前使用数量很多

3)全菱形滚花型

提供良好的抗推出力和抗旋转扭力,因其结构相对比较均匀,可以解决因注后塑料件壁厚差异过大,导致的注塑件外形缩水不同形成的凹痕等外观问题。

4)非滚花对称型

适用于抗压负载的结构上,无法提供抗旋转扭力。

3、嵌件材质

可分为:铜螺母(C3604黄铜或无铅铜)、不锈钢螺母(SUS303)、碳钢螺母(12L14或12L15)。

4、埋入方式工艺

1)热熔/超声波

热熔通过加热压头,并与嵌件接触,使嵌件温度升高,当温度达到此塑胶自身的软化温度时,将嵌件埋入于胶件中,退出压头,冷却后嵌件与塑胶件热熔成一体。

超声波是一种通过超声振动,使嵌件与塑胶表面及内在分子间的磨擦而使传处到接口的温度升高,当温度达到此塑胶自身的软化温度时,将嵌件埋入于胶件中,当震动停止,工件同时在一定的压力下冷却定形。

2)模内注塑

嵌件放入模具内,塑胶注塑后胶料会包裹嵌件的外壁,冷却后即可与塑胶件结合在一起,这种埋入方式可以得到最佳的结合强度,但相对于其他方式成本较高,主要体现在嵌件的放置过程严重影响注塑周期。

3)压入型

主要指冷压,是指不加热(常温下)直接压入塑胶,是相对于热压(热熔)螺母而言的,冷压工艺主要是应对难以通过热熔或超声等方式埋入的场合,比如一些热固性塑胶,固化成型后不能再次熔化或软化。

(工艺说明和图片来源公众号:结构攻城狮)

二、嵌件设计:

1、固定作用嵌件

范围:上下壳体固定、电流传感器、接触器和熔断器等壳体内部器件固定的嵌件。

1)为确保固定可靠,需考虑采用抗拉出和抗扭转结构的嵌件;

2)为保证电连接点及结构固定点的刚性固定连接,嵌件均需要突出周边注塑面,建议高出0.2mm;

3)为避免安装时滑丝,嵌件材质采用钢制材质。

2、铜排固定

安装的硬铜排厚度过大时,长度较短且折弯较多时,固定铜排一端的嵌件建议使用可活动的嵌件,熔断器与铜排连接的嵌件材质使用钢制材质。

3、下壳体整体固定:

下壳体固定安装处内嵌钢套厚度建议≥10mm,嵌件建议高于安装面0.2mm。

下壳体内嵌导电嵌件与电池包下壳体的距离需保持10mm以上的电气间隙。

三、嵌件性能要求

嵌件埋入塑胶件的性能要求主要有两个方面

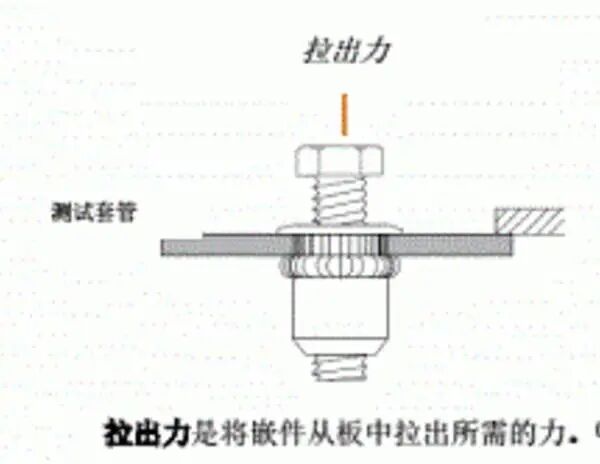

1)拉出力,是把螺母从塑料件中拉出来所需的轴向力。

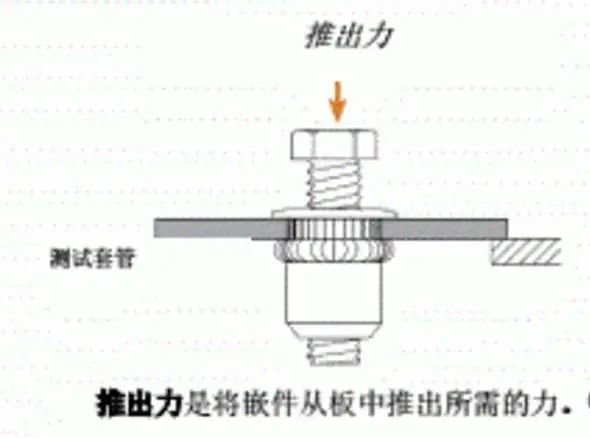

2)推出力,是把螺母从塑料件中推出来所需的轴向力。

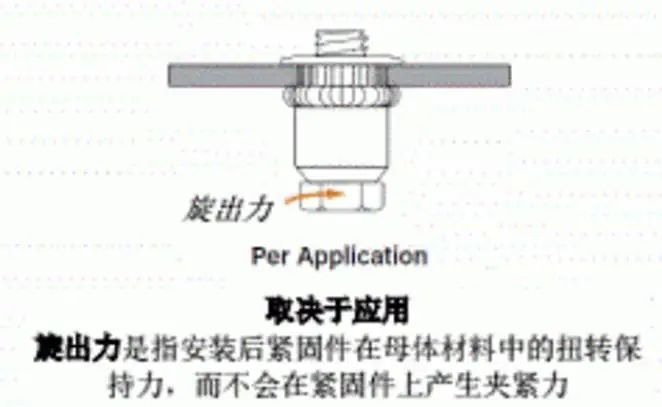

3)扭矩/扭矩阻力,是在塑料件中旋转螺母所需的旋转力。

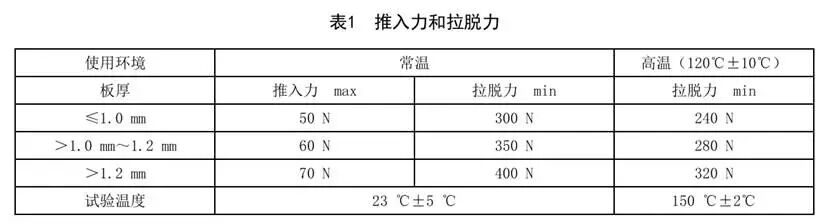

嵌件在塑料件的推入力和拉脱力要求如下表。