一、载流量:

电气配电领域的载流量计算已形成成熟的标准化体系,例如电线电缆的载流量可通过导体材质、截面积、环境温度、敷设方式等参数精准推导,相关规范(如 IEC、GB 标准)为其提供了明确依据。但电池包的载流量控制却面临独特挑战,核心矛盾在于空间的约束。

电池包内部集成电芯、BMS 、BDU、高压连接器等元件,结构紧凑且布局复杂,铜排、线束等导电部件的散热空间被大幅压缩。同时,电芯工作时的产热会使局部环境温度升高,进一步降低导体的载流能力。

这种情况下,单纯套用配电标准公式难以满足实际需求,需优先选择高导电率材料(如高纯度铜排)并优化布局,在有限空间内平衡载流量与散热效率。部分项目通过 “小批量试制 + 温升耦合测试” 验证载流量极限,为最终方案提供数据支撑。

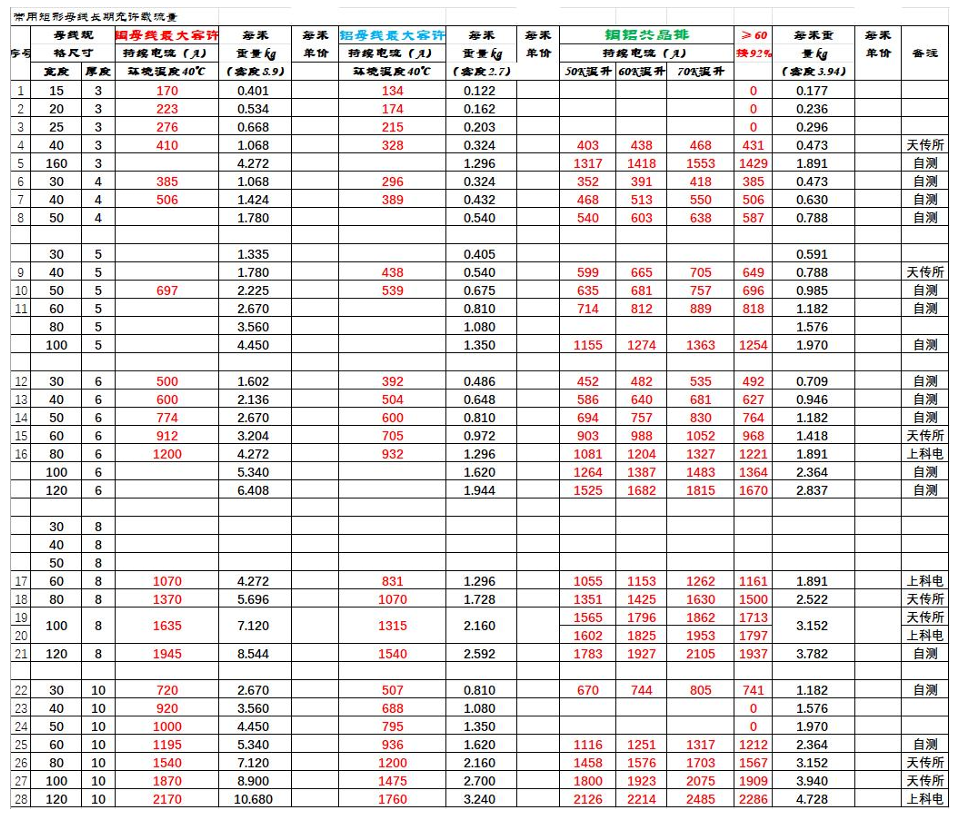

大家可以参考铜一金属和慈溪驰马提供的铜铝排和复合排载流量表进行初步选型。资料已放到云盘共享给大家,请关注公众号,并在后台回复消息19就可以下载。

二、温升问题:

温升控制直接影响电池包的安全性与寿命,但行业尚未形成统一标准,群内提出 “系统 30K、模组 15K” 更多是经验参考值,实际需结合项目热管理目标要求进行调整。

温升的核心影响因素包括电流强度、散热路径设计及工作环境温度。例如,高性能车型的短时大电流工况可能允许更高温升(如 35K),而长续航车型为保护电芯循环寿命,需将温升控制在较小温升范围 (如 25K)内。

设计流程中,需先通过热仿真模拟不同工况下的温度场分布,结合电芯、连接器等关键部件的耐温阈值选型;

再通过整车热管理测试(如快充、爬坡、低温启动)验证实际表现,若某部件温升超标,可通过增加导热垫、优化液冷流道等方式迭代优化。这种 “仿真预判 — 测试验证 — 方案迭代” 的闭环,是解决温升问题的有效路径。

三、绝缘电阻:

绝缘电阻是电池包高压安全的核心指标,GB 38031 明确规定,湿热循环试验后整包绝缘电阻需满足 “直流电路≥100Ω/V、交流电路≥500Ω/V”。但整包绝缘电阻本质上是所有零部件绝缘电阻的并联结果,根据并联电路特性,总电阻值会低于任意单个部件的绝缘电阻。因此,单个零部件的绝缘要求必须远高于整包标准。

例如,若整包额定电压为 500V,直流电路整包绝缘电阻需≥50kΩ,而构成整包的高压线束、连接器、电芯壳体等部件,其绝缘电阻通常需达到数百兆欧级别。

具体数值的确定需结合两方面:一是行业经验,如高压插件的绝缘电阻常要求≥1000MΩ;二是供应商的绝缘方案,采用气隙绝缘与固体绝缘的部件,因耐受环境湿度的能力不同,指标会存在差异。设计中需通过零部件级绝缘测试与整包验证的联动,确保极端工况下仍满足标准要求。

学习了