当前,电池包主流加热方式主要包括液体循环加热、PTC 加热元件加热以及新兴的脉冲自加热等,但是还能在动力电池包中发现加热膜的使用身影,储能也在应用加热膜加热,今天就把加热膜分析一下。

一、加热膜的类型与特点

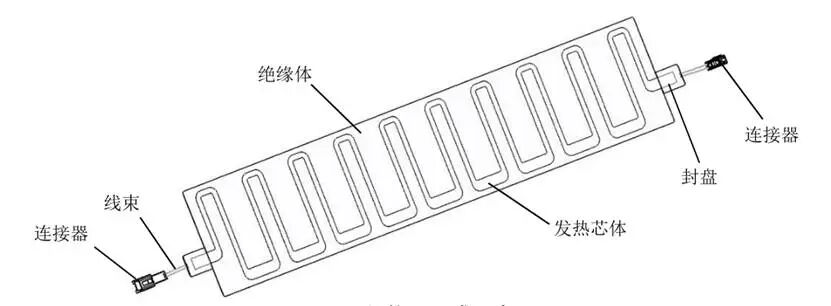

加热膜一般由发热芯体、绝缘体、连接器及线束等部件组成。

1、硅胶加热片:

由两层玻璃纤维布夹硅橡胶制成,厚度 0.8-1.5 毫米,每平米重 1.3-1.9 千克。以镍合金电阻线为发热元件,绝缘材料耐温 250℃,使用温度 250-300℃,绝缘电阻超 5MΩ,耐压超 1500 伏特。发热快且均匀,耐候、耐腐蚀、环保阻燃,柔韧性好,可贴合复杂形状,通过钻孔、背胶安装。

2、环氧加热板:

以环氧树脂板为基材,与电热浆料高温压合而成。具备优良机械与介电性能,耐热、防潮、耐酸碱、耐冲击,绝缘耐压及阻燃性佳。面状发热,温度 40-120℃,发热快、效率高,长期使用不分层、无气泡,复合强度好。

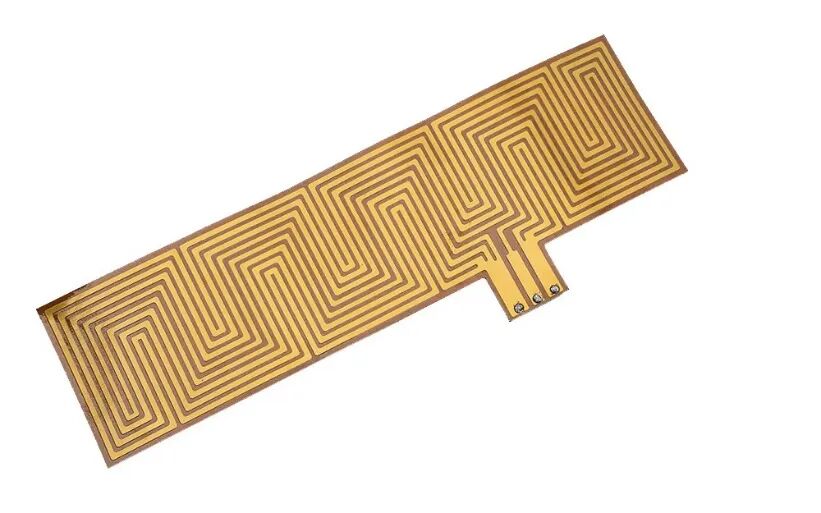

3、PI 加热膜:

以聚酰亚胺薄膜为外绝缘体,内为金属箔或金属丝,经高温高压制成。PI 膜耐高低温(-269℃-280℃长期使用,短时耐 400℃),玻璃化温度 280℃-500℃以上。绝缘、抗电强度优异,热传导及电阻稳定性好。轻薄且柔韧性强,最小弯曲半径约 0.8mm,设计灵活,适合小面积柔性元件。面状发热,功率密度最高达 7.8W/cm²(动力电池一般在0.45W/cm²左右,根据项目热管理要求以及仿真和试验结果确定),加热均匀快速,温控精准(误差<2% F),耐化学腐蚀。

以上图片均来自:福联达公司

二、加热膜安全风险

加热膜在使用过程中存在干烧风险,主要源于粘接不当,当加热膜与被加热物体(如电芯)粘接不牢固或者粘接面气泡过多时,容易出现加热膜脱落情况。

如果设计时未考虑电芯膨胀力影响,电芯充放电时的膨胀和收缩,会拉扯加热膜造成脱落。

脱落的加热膜失去了被加热物体的热量吸收,持续通电发热会导致自身温度急剧升高,进而引发干烧,严重时可能造成失火事故,对设备和人员安全构成极大威胁。

三、技术要求和测试

1、外观:

技术要求:

a) 加热器表面平整、 无尖刺凸起、 干净、 无折痕、 无破损、 无色差、 背胶无气泡, 离型膜无破损;

b) 发热芯体无脏污、 无氧化、 无毛边;

c) 封盘表面平整、 无气泡、 无破损、 无尖刺凸起;

d) 连接器端子无退针, 线材无破损, 套管无色差、 无破损。。

测试方法:

采用目视检查,在自然光或等效光源下,距离加热膜 300mm-500mm 处观察,记录表面缺陷情况。

2、导线及端子连接处接触电阻:

技术要求:

连接处接触电阻应尽可能小,一般要求不大于 25mΩ,以确保电流传输顺畅,减少能量损耗和发热异常。

测试方法:

使用微电阻测试仪,将测试探头分别连接导线和端子的两端,测量连接处的电阻值,应符合规定要求。

3、加热膜电阻:

技术要求:

在室温(通常为 25℃±2℃)条件下,加热膜的电阻值应在设计规定的范围内,且同一批次产品的电阻偏差应控制在 ±5% 以内,保证加热性能的一致性。

测试方法:

在室温环境下,用精密电阻测试仪测量加热膜的电阻值,与设计值对比,偏差在允许范围内即为合格。

4、耐压:

技术要求:

加热膜应能承受一定的交流电压而不被击穿,试验电压通常为 交流电压 U=2U1 +1000 或直流电压 U=1.41*(2U1 +1000),历时 1min,期间无击穿、闪络现象。

测试方法:

在加热器导线端子与绝缘体大面之间施加交流电压 U=2U1 +1000 或直流电压 U=1.41*(2U1 +1000),持续 1min,观察是否有击穿、闪络现象。

5、绝缘电阻:

技术要求:

绝缘电阻不小于 500MΩ,以防止漏电,保障使用安全。

测试方法:

同上图,在加热器导线端子与绝缘体大面之间施加 1000 V 直流电压, 60 s 后读取绝缘阻值。

6、加热膜过压测试:

技术要求:

能承受1.2 倍、1.5倍、2倍额定电压的过压条件,持续工作2h,不应出现损坏、性能明显下降等异常情况。

测试方法:

将加热膜接入 1.2 倍、1.5倍、2倍额定电压的电源,分别持续通电 2h,期间观察加热膜是否有冒烟、变形、损坏等现象,测试后检查其电阻值和加热性能是否正常。

7、加热膜背胶剥离强度与剪切强度:

1)双面胶剥离强度测试, 应满足如下要求:

a) 未经老化测试样品: 90°剥离强度≥6N/cm;

b) 老化后样品: 剥离强度衰减≤10%。

测试方法:

按照双面胶规格书,将加热膜背胶与标准试验板粘接,用拉力试验机以一定速度(如300mm/min)沿 180° 方向剥离,记录最大剥离力,计算剥离强度。

2)动态剪切强度,应满足如下要求:

a) 未经老化测试样品: 动态剪切强度≥1Mpa;

b) 老化后样品: 动态剪切强度衰减≤10%。

将加热膜背胶与试验板粘接,施加平行于粘接面的剪切力,直至剥离,记录最大剪切力,评估背胶的粘接牢固性。

8、冷热冲击:

技术要求:

加热膜应能耐受一定次数的高低温循环冲击,在冲击后外观无明显损坏,电气性能和加热性能保持稳定。

测试方法:

将加热膜置于冷热冲击试验箱中,在高温(如 125℃)和低温(如 – 40℃)之间循环切换,每个温度段保持一定时间(如 30min),循环次数通常为 100 次以上,试验后检查加热膜外观、电阻及加热性能是否正常。

9、双 85测试:

技术要求:

在温度 85℃、相对湿度85% 的湿热环境下,加热膜应能长期保持稳定的性能,绝缘电阻、加热性能等指标符合规定要求。

测试方法:

将加热膜放入恒温恒湿试验箱,在温度 85℃、相对湿度 85% 的条件下放置 1000h 以上,试验后检测其绝缘电阻、加热性能等是否符合要求,评估耐湿热性能。

10、通断电寿命测试:

技术要求:

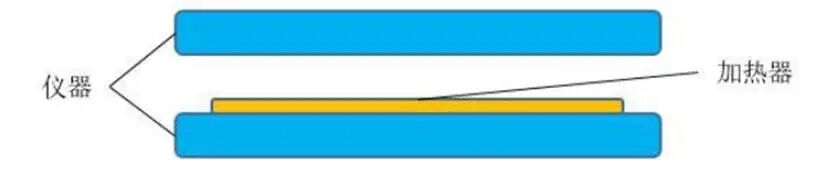

在正常安装条件(带散热体)下,加热膜通以额定电压长期工作后,应无异常现象,温度和电阻等参数保持稳定。

测试方法:

a) 推荐选用 2 mm 厚度且附有蓝膜的铝板;

b) 将加热器置于无风环境中并粘贴至铝板上通额定电压, 持续通电 120 min 后断电静置 30 min,此过程为一个循环, 共测试不少于 1000 次循环;

c) 每 50 个循环进行电阻测试、绝缘电阻测试、耐压测试、 温度测试并记录。

11、不带铝板干烧试验:

技术要求:在无铝板等散热体的异常工况下,加热膜应能在最高温度下持续工作一定时间而不出现过热、燃烧、损坏等危及安全的情况。

测试方法:在无铝板等散热体的情况下,将加热器接入电路中并施加额定电压,持续通电 168 h,测试结束后冷却至常温,记录加热器外观,进行电阻测试、绝缘电阻测试、耐压测试并记录。

12、盐雾:

技术要求:

加热膜应具备一定的耐盐雾腐蚀能力,经过规定时间的盐雾测试后,外观无明显腐蚀、损坏,电气性能正常。

测试方法:将加热膜放入盐雾试验箱,按照规定浓度(如 5% 氯化钠溶液)、温度(如 35℃)进行盐雾测试,时间通常为 144h 以上,试验后检查外观是否有腐蚀、损坏,测量电气性能是否正常。

13、阻燃:

技术要求:

加热膜材料应达到规定的阻燃等级(如 UL94 V-0 级),在遇到明火时能迅速自熄,减少火灾蔓延风险。

测试方法:

按照 UL94 等阻燃标准,对加热膜进行垂直或水平燃烧测试,观察其燃烧速度、自熄时间等,判断阻燃等级是否达到规定要求。