新能源车辆行驶中,电池包中电缆与铜排如果不能可靠性固定,将会直接影响电气系统的安全。

扎带与卡扣作为两种核心固定部件,功能相似却各有适用场景,其选型与应用需结合电池包的工况特点、空间限制及电气性能要求综合考量。

一、扎带与卡扣的功能

扎带与卡扣的功能是通过物理约束实现电缆、铜排的有序排布,但两者在功能侧重上存在差异,常形成互补:

扎带的核心功能:

以 “束紧” 为核心,通过连续的径向压力将多根电缆或铜排捆扎成束,适用于分散部件的集中固定(如成束电缆的路径约束),能有效减少松散线缆的晃动空间,降低相互摩擦风险。

卡扣的核心功能:

以 “定位” 为核心,通过预设的卡槽或凸起结构与载体(如电池包壳体、支架)形成刚性连接,适用于单根电缆、铜排的定点固定(如沿壳体边缘的路径导向),可实现精准的空间位置控制。

在实际应用中,两者常配合使用:例如,成束电缆先通过扎带捆扎整合,再通过卡扣固定在壳体预设位置,既保证束内紧凑性,又实现整体路径的刚性约束。

二、扎带与卡扣的类型及适配场景

1、扎带:

按束紧特性与环境适应性分类

标准尼龙扎带

材质:PA66(基础款),具备绝缘性(体积电阻率≥10¹⁴Ω・cm)和中等耐温性(-40℃至 85℃长期使用)。

适用场景:低压电缆束(直径≤30mm)的固定,如 BMS 信号线缆、低压电源电缆,尤其适合干燥、常温区域(如电池包中部非电芯区)。

增强型扎带

特性:添加玻璃纤维(含量 15%-30%)提升强度,拉伸强度可达 800N 以上,耐温性提升至 – 40℃至 150℃。

适用场景:高压铜排束(单根厚度≥2mm、宽度≥30mm)或大直径电缆束(如高压动力电缆),可承受车辆振动带来的持续拉力。

特种功能扎带

阻燃扎带(UL94 V0 级):添加溴系或磷系阻燃剂,火焰蔓延速度≤10mm/min,适用于靠近电芯的高温风险区;

2、卡扣:

按固定方式与载体适配性分类

1)塑料卡扣

材质:PP(聚丙烯,韧性好)或 POM(聚甲醛,刚性高),表面可做绝缘涂层(耐电压≥2kV)。

类型与场景:

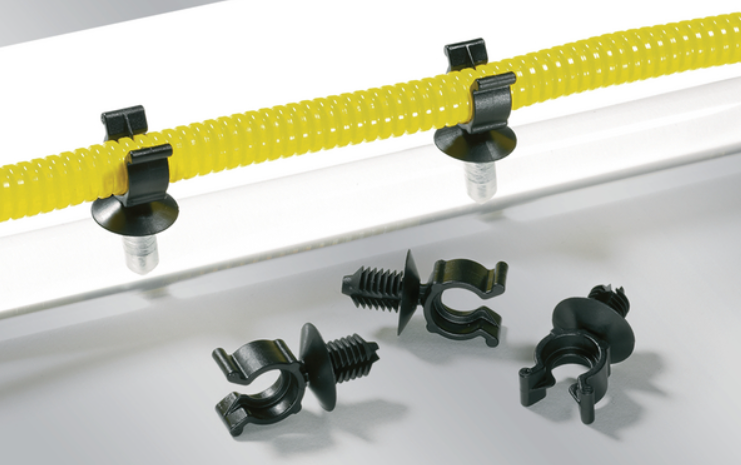

孔式卡扣:通过倒刺结构卡入壳体预设孔位(孔径通常比卡扣直径大 0.2mm-0.5mm),适用于薄壁壳体(厚度≤2mm)上的电缆固定;

粘贴式卡扣:底部带 3M 胶(剥离强度≥5N/cm),适用于无预设孔位的平面(如冷却板表面),固定单根低压电缆(直径≤10mm)。

2)金属卡扣

材质:镀锌钢或不锈钢 304(耐盐雾≥48 小时),带绝缘套管(如硅橡胶,耐温≥150℃)。

适用场景:高压铜排的定点固定(如穿越电芯间隙的铜排),通过螺栓与壳体刚性连接,可承受铜排热胀冷缩产生的应力(线膨胀系数≤17×10⁻⁶/℃)。

3)集成式卡扣

结构特点:与电缆保护套一体化设计,卡扣本体兼做绝缘护套(厚度≥1mm),避免铜排与壳体直接接触。

典型应用:圆柱电芯模组间的连接铜排,通过卡扣与模组端板卡合,定位精度可达 ±0.5mm。

三、选型与匹配

1、与电缆 / 铜排的物理参数匹配

尺寸匹配

扎带:宽度需≥束紧物直径的 1/5(如直径 20mm 的电缆束选宽度≥4mm 的扎带),长度需满足束紧后余留 5mm-10mm(避免过短脱落);

卡扣:卡槽宽度需比电缆 / 铜排直径大 0.3mm-0.8mm(如 6mm 直径电缆选 6.3mm-6.8mm 卡槽),确保安装顺畅且无明显晃动。

特殊要求:选用的卡扣必须与对应的载体相配合,需综合考虑卡扣的直径、钣金件厚度、卡扣长度、卡扣强度等参数(推荐杉树型卡扣带扎带形式)。

强度匹配

扎带拉伸强度:低压电缆≥200N,高压铜排≥500N(防止车辆颠簸时断裂);

卡扣承载强度:静态纵向拉力≥100N(如固定铜排的卡扣),横向剪切力≥50N(如固定电缆的卡扣)。

2、软铜(铝)排的特殊匹配要求

数模状态下,软铜(铝)排和钣金支架至少保留 10mm 的间隙;若间距确实无法满足,需对铜排进行特殊防护(如缠绕布基胶带等)。

禁止用胶带对软铜(铝)排进行固定,应选用扎带或卡接结构。

3、与电池包环境的适配性

温度适配

常温区(-20℃至 60℃):可选标准尼龙扎带、PP 卡扣;

高温区(60℃至 120℃,如电芯周边):需选耐高温扎带(PA66+GF)、POM 卡扣(热变形温度≥150℃);

极端温差区(-40℃至 100℃):避免使用纯塑料卡扣,改用带金属骨架的复合卡扣。