这几天看到知化汽车的2025款小鹏G6电池包拆解视频中的BDU,与8月15的发文《动力电池配电盒BDU安全设计(二九)BDU趋势》分析一致,BDU集成BMS和液冷,小鹏都给实现了, 真是太令人震惊了。

关注公众号,按照文章末尾方式,就送文中的资料。

一、BDU集成BMS来了

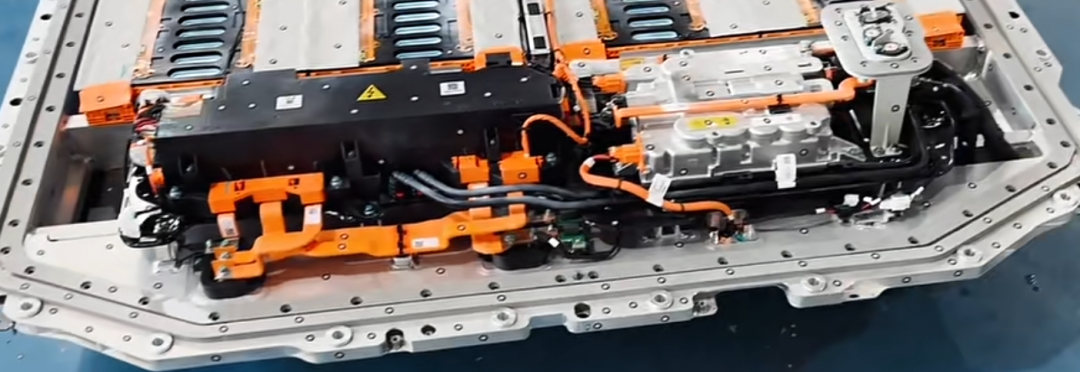

上个图先看外观,BDU单独集成在电池包的一侧头部。

另一面的图片,看着也是中规中矩。

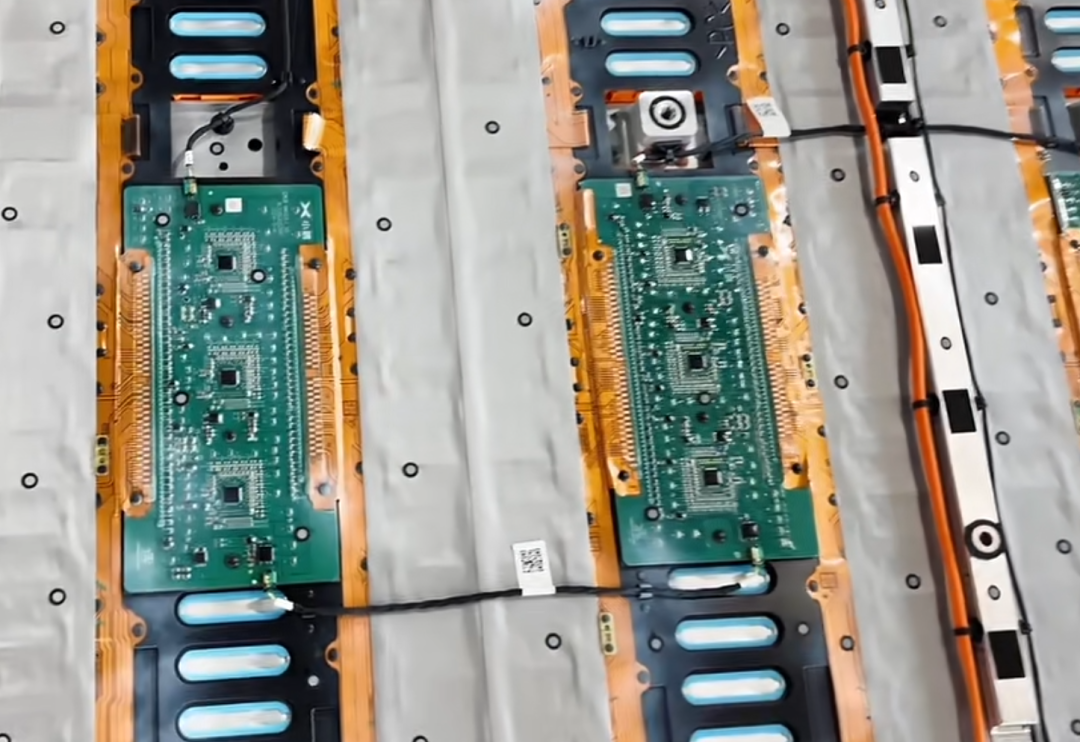

小鹏去年就把CMU给集成到CCS中去了,2025款小鹏G6的CCS继续走集成之路,CMU也是直接焊接到CCS中去。

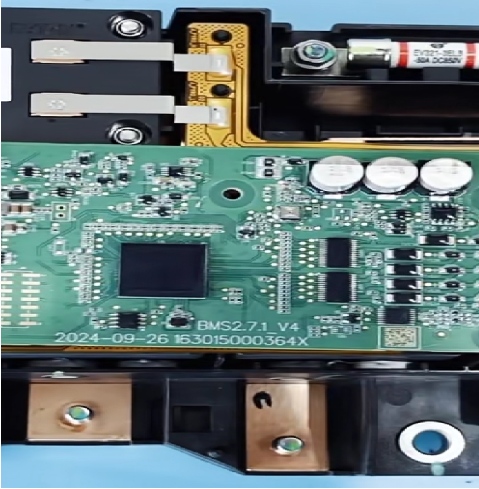

打开BDU,可以看到BMS板集成在里面。

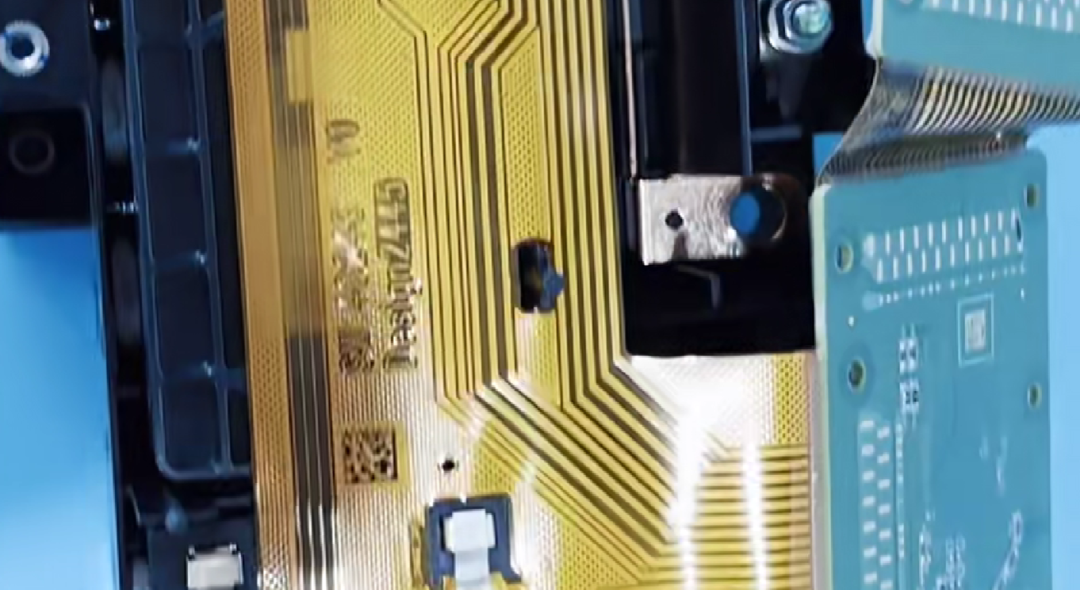

另外一个变化变化点是FPC替代低压线束,同样BMS也不通过插接件,直接和FPC相连。FPC上出低压控制线,到孔可以直接连到电器件的控制端。

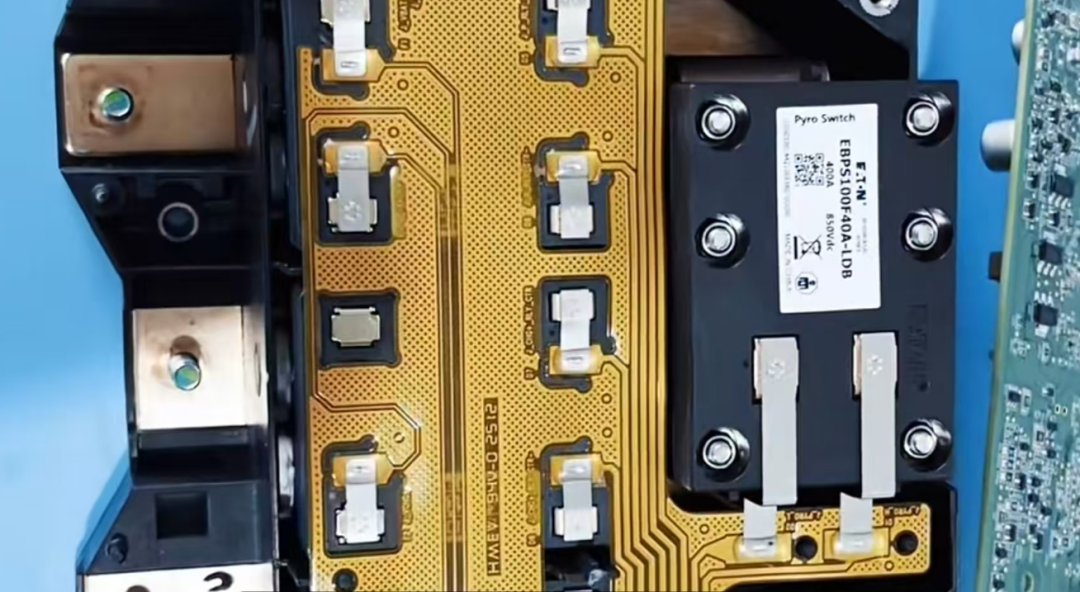

还有一个重要变化点:铜排走下面紧贴液冷板,那么相应的继电器、升压电容、Pyro Fuse等的高压触点需要倒置。和电芯不能随意倒置用一样,高压器件的倒置估计也要供应商相应匹配或者重新设计。

二、小鹏X – BMU整体介绍

小鹏的这个高压配电盒名字叫做X – BMU,估计是取自BDU+BMS融合之意。

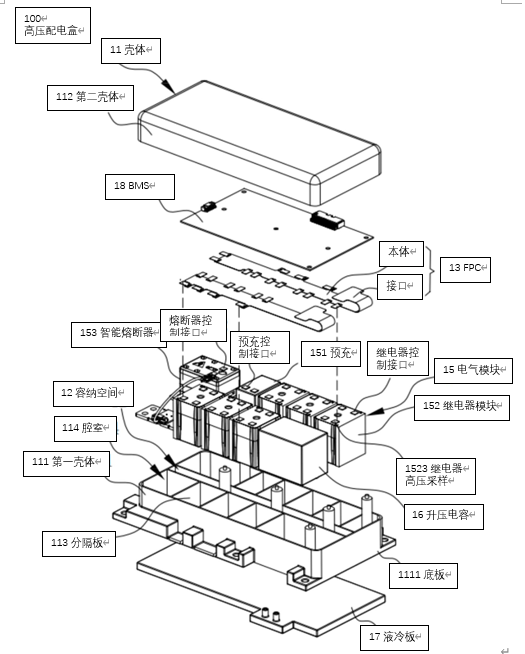

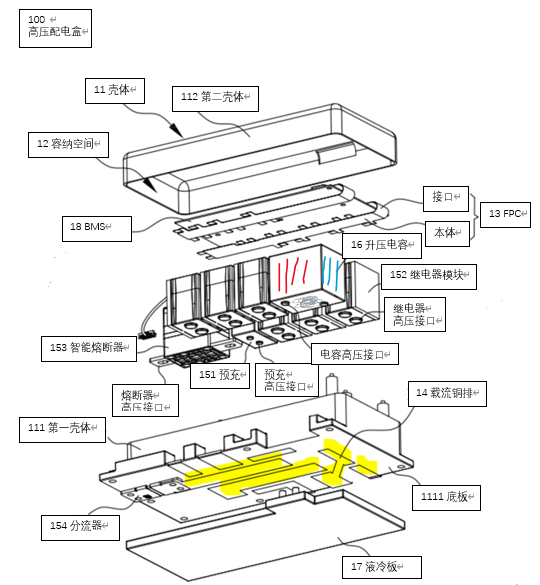

整体构成

高压配电盒主要包括壳体、柔性电路板、多个电气元件模块及电池管理系统(BMS),各部件集成于壳体内,通过柔性电路板实现电连接,替代传统线束 / 插头。

三、 小鹏X – BMU结构分析

1、壳体

结构:由第一壳体(下壳体)和第二壳体(上壳体)扣合连接,共同限定容纳空间;内部设多个分隔板,将容纳空间分隔为多个腔室,电气元件模块与腔室一一对应固定,保证定位牢固。

第一壳体特点:含与电气元件模块相对的底板,底板嵌设载流铜排,载流铜排暴露于底板朝向液冷板一侧。

2、柔性电路板

组成:含本体部和搭接部,本体部位于电池管理系统与电气元件模块之间,表面设触点与电气元件模块连接;

搭接部由本体部一端弯折形成,连接电池管理系统背离本体部的一侧并焊接。

数量:可根据电气元件模块数量调整,可以为 2 个,也可设 1 个、3 个等。

3、电气元件模块

基础模块:至少包含预充模块和继电器模块,根据项目需要配置智能熔断器、分流器,各电气元件通过高压、低压接口与载流铜排、柔性电路板连接。

Pyro Fuse模块,用的是伊顿的EBPS100F40A-LDB,可能采用镍片直接焊接到Pyro Fuse的低压控制接口。

4、电池管理系统(BMS)

安装位置:在上壳体下面,集成于壳体内。

连接方式:通过柔性电路板FPC与电气元件模块进行低压电连接,实现对电气元件模块的控制与监控。

5、其他关键部件

载流铜排:

与电气元件模块一一对应,嵌于第一壳体(下壳体)底板,通过焊接(直接 / 间接)与电气元件模块的高压接口连接,用于传输电流;置于底板的朝向液冷板一侧,便于散热。

升压电容:

通过电容高压接口,与对应的载流铜排焊接连接,功能是在升压过程中,平滑输出的电压、储存释放能量、滤去电压波动、并且调节电压。

液冷板:

内部设容纳冷媒的换热腔体,表面设进液接口和出液接口;安装于底板远离下面,与第二壳体(上壳体)贴合能形成完整的BDU箱体,载流铜排与液冷板贴合或间隔;通过冷媒循环吸收载流铜排热量,实现持续降温。

四、X-BMU优势

主要是降本,其次是减少空间占用和降低温升

体积与重量优化:FPC替代传统线束 / 插头,体积更小、重量更轻,把BMS集成,省掉BMS原来壳体和空间。

连接稳定性增强:可以看到FPC低压和铜排高压都是焊接连接的,焊接接触电阻低,结构连接更加稳定,并且能省掉线束、螺栓、插头传统电连接件,又是一大降低成本项。

散热与安全性保障:液冷板通过冷媒循环持续为载流铜排降温,可以大大降低温升。

五、BMS还有存在的必要吗?

CCS融合CMU、BDU融合BMS,至少物理层面上BMS没有了,不知道部门管理上怎么划分啊?

原来做PACK时,车厂不想干BDU就塞给PACK厂,PACK厂也不想做,就找BDU的厂子干,现在BMS融入了BDU和CCS里面了,局势变得微妙起来了啊!

不管怎么样,2025款小鹏G6开了个头,未来BDU的发展变得有意思起来!

文中图片来自:知化汽车视频号和小鹏专利

关注公众号新能源安全技术,并发消息:23

就送文中的小鹏CCS融合CMU和BDU融合BMS专利, eaton-pyro-fuse-data-sheet,再送一份中熔的pyro-fuse技术培训资料。