国庆八天,为方便大家阅读,抽出时间把各个板块的知识进行串讲一下,今天讲述BDU。

动力电池配电盒BDU安全设计(二一)直流接触器电磁系统失效能分析

动力电池配电盒BDU安全设计(二三)直流接触器灭弧系统失效分析

动力电池配电盒BDU安全设计(二四)直流接触器外壳和环氧失效分析

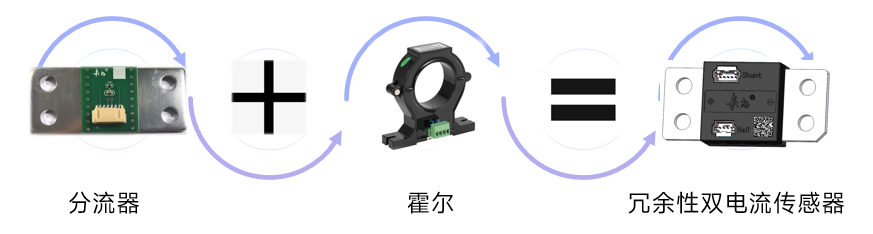

动力电池配电盒BDU安全设计(二五)霍尔+分流器=双电流传感器

动力电池配电盒BDU安全设计(二七)超充电池包上三芯插件的那个中间孔是干什么的?

动力电池配电盒BDU安全设计(二八)取代接触器和熔断器的断路器

动力电池配电盒BDU安全设计(三十)小米SU7 BDU技术分析

动力电池配电盒BDU安全设计(三一)小米SU7电池Pyro Fuse拆解分析

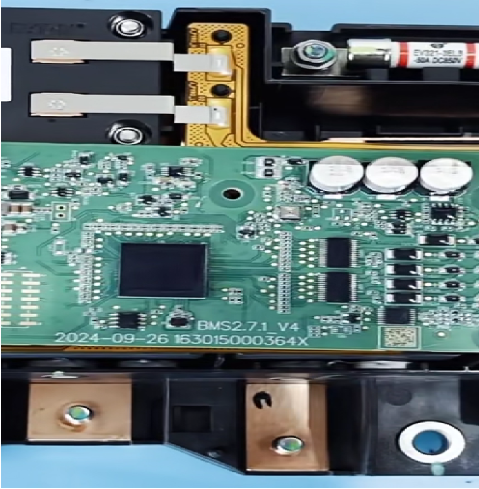

动力电池配电盒BDU安全设计(三三)小鹏终于把BMS塞进了BDU

动力电池配电盒BDU安全设计(三五)固态继电器会取代直流继电器吗?

现在对PACK设计人员来说,BDU基本上交由供应商来做,给上物理空间尺寸、电气原理,定义好接口,还有一些可靠性基本要求。

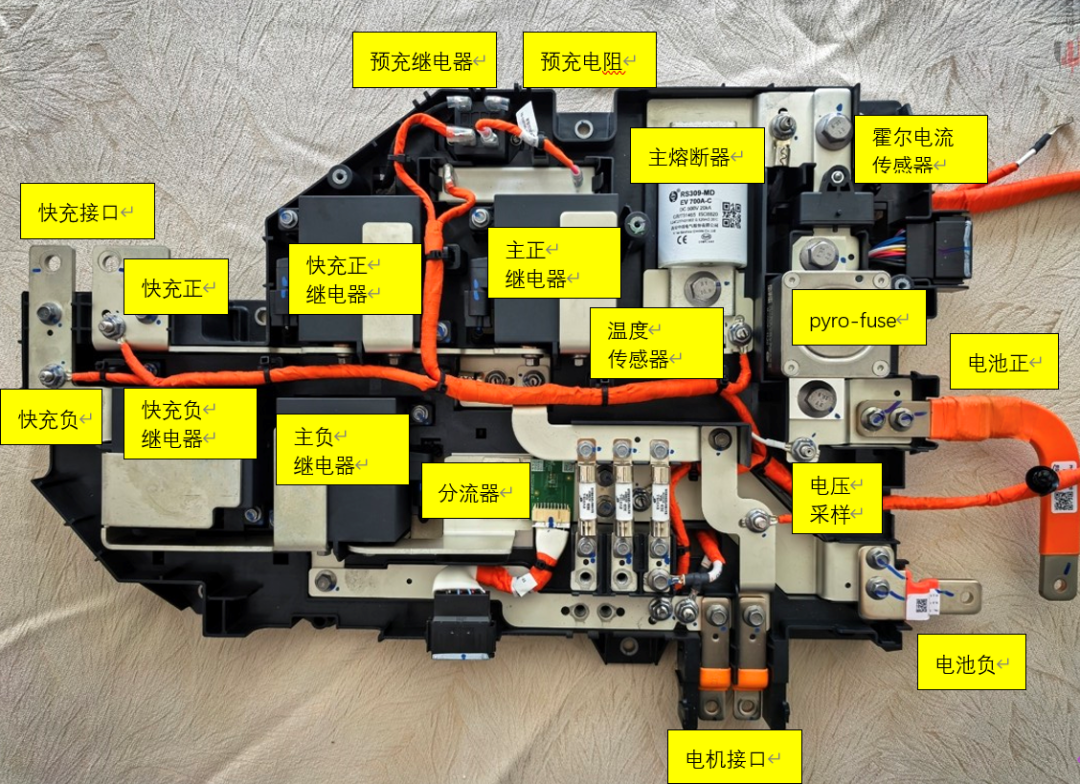

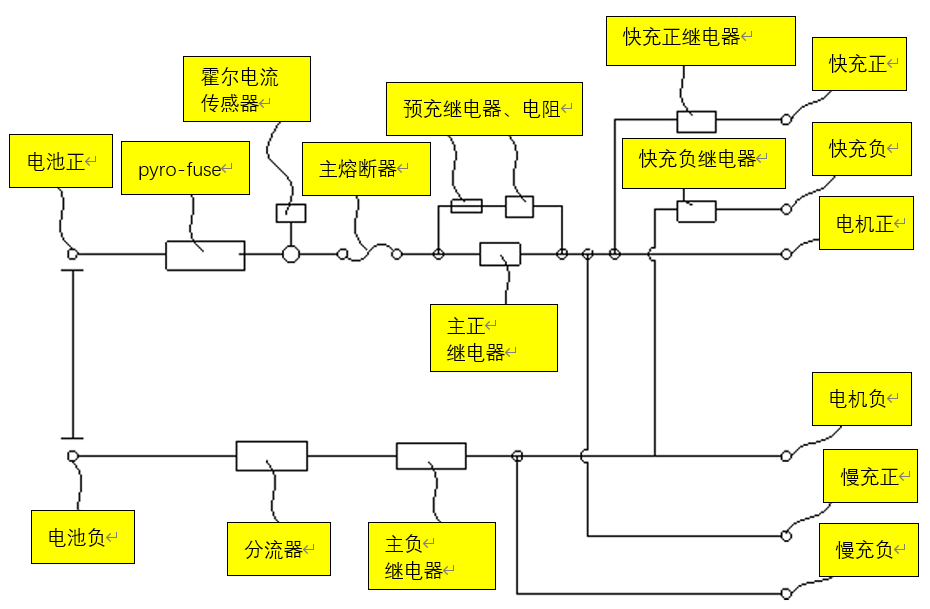

小米SU7的高压盒就是一个典型的BDU,如果只想了解典型的BDU,只看下面这一篇文章就够了。

动力电池配电盒BDU安全设计(三十)小米SU7 BDU技术分析

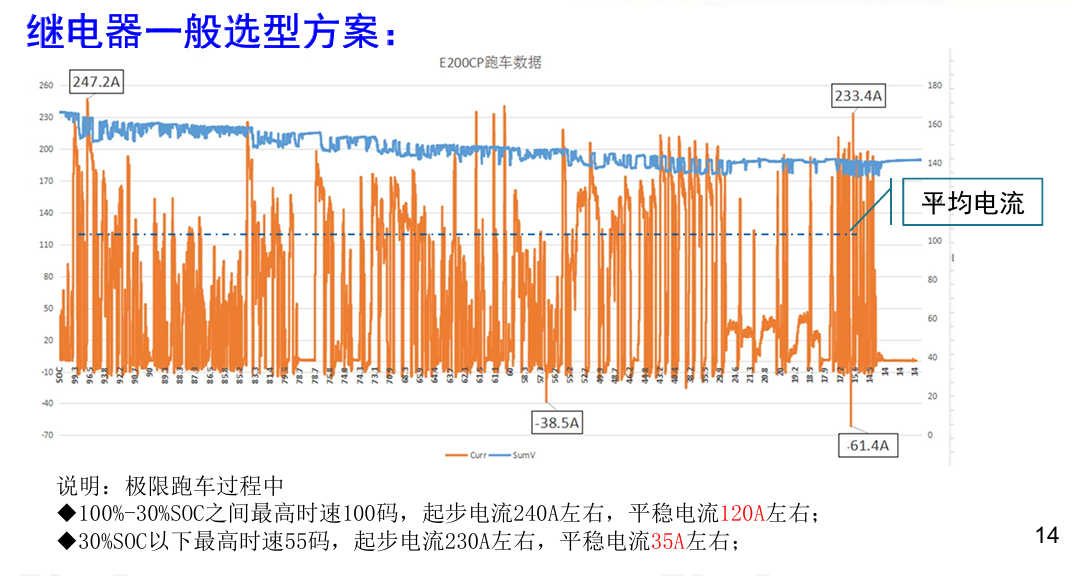

1、元器件选型和匹配

根据电池包项目的电气原理图进行内部元器件设计和选型,设计包括:预充回路计算,接触器、熔断器、Pyro fuse、电流传感器选型和匹配,还要进行温升仿真和验证、电气安全等审核。

2、温升仿真

现在对BDU温升要求比较严格,均要求进行仿真分析,温升达不到标准,必要时需对元器件、铜排重新选型或者加强散热。

3、测试和验证

由于BDU在电池包里面,需要满足电池包的环境要求,在交付前,元器件和总成都要进行不同性质的严苛验证。

包括:基本性能测试、环境性能测试、机械性能、耐久性能测试、电气性能和预充回路测试。

4、典型问题

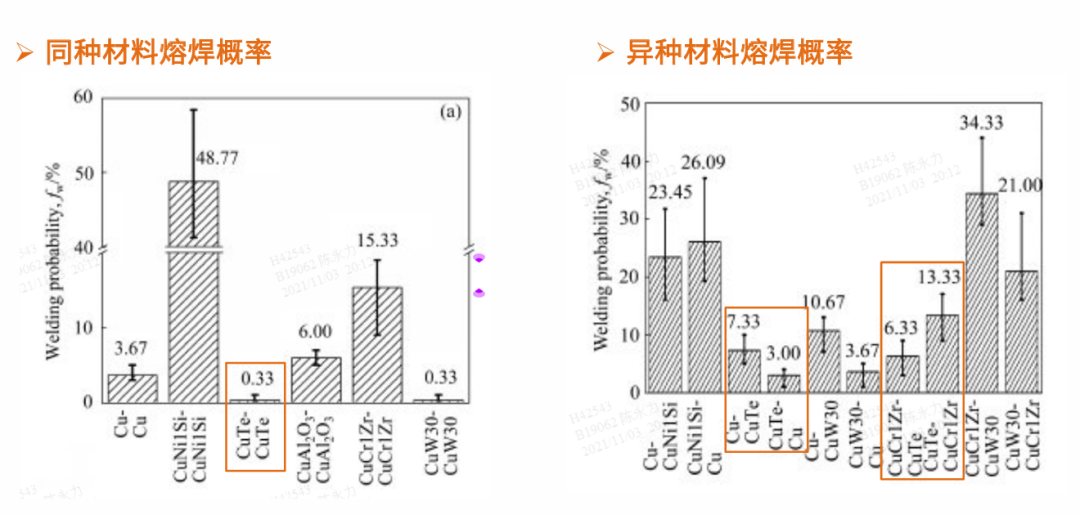

直流接触器、熔断器是BDU中容易出问题的器件,专题对直流接触器按照FMEA分析方式进行故障分析了。

5、未来趋势

主要在三个方向发力,目的是维修方便、省空间和降本。

1)元器件集成

霍尔+分流器=双电流传感器、取代接触器和熔断器的断路器,虽然未见大规模应用,但未来可期。

2)总成集成

广汽和小鹏部分厂家进行了BDU集成BMS尝试,由于发热量更大,BDU普遍采用发热器件紧贴液冷散热。

3)BDU外置

并且为了便于维修保险和接触器这些易损部件,BDU还有外置趋势,比如汉L EV 10C电池包的后部BDU、前部BDU外置方便拆卸。

全生命周期的电池包安全设计要点

电动汽车高压、大电流连接器用铜合金解决方案