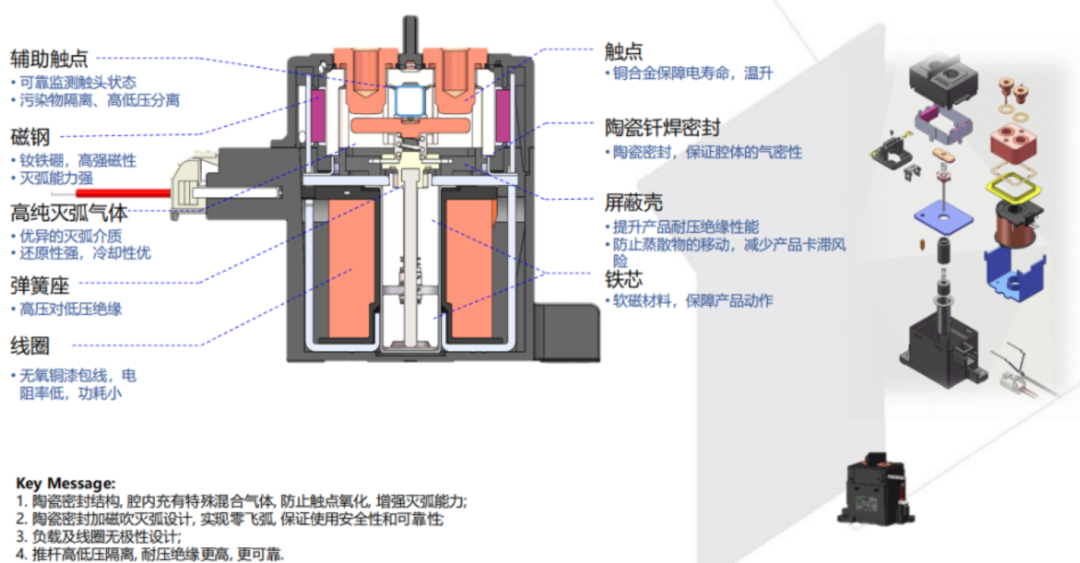

今天对外壳和辅助部件进行失效分析,并重点对市场上常见的环氧发黄问题进行解析。

一、外壳和辅助部件失效分析

外壳与辅助部件虽不直接参与电能通断,但对接触器的稳定性与安全性至关重要。

1、外壳与封装失效

失效模式:外壳破裂、环氧 / 陶瓷封装密封不良、绝缘性能下降。

失效原因:机械冲击(如车辆碰撞);高温老化导致材料脆化;封装工艺缺陷(如气泡、裂缝)。

对功能的影响:

外壳破裂:内部部件暴露,易受灰尘、水汽侵蚀,引发短路或漏电。

密封不良:灭弧气体泄漏(影响灭弧效果);外部湿气进入,降低绝缘性能。

绝缘性能下降:高压电对外壳或周边部件击穿,引发漏电风险,威胁人身安全。

检测方法:绝缘耐压测试、外观检查(裂纹)、气密性测试。

2、PCB 节能板失效

失效模式:单片机故障、三极管损坏、PCB 板焊点脱落。

失效原因:

单片机故障:高温或电磁干扰导致程序错乱。

三极管损坏:过电压或过电流冲击(如控制回路波动)。

焊点脱落:振动导致焊接疲劳。

对功能的影响:

无法切换吸合电压与维持电压,线圈长期以吸合电压工作,功耗与温升激增,加剧线圈老化;甚至因过热引发线圈烧毁。

控制信号失效,导致线圈无法吸合或分断,影响接触器通断功能。

检测方法:PCB 板功能测试(模拟控制信号)、温度监测(线圈温升)。

二、环氧密封失效分析:

1、环氧封装材料与工艺

材料组成:

主要以“树脂 + 固化剂 + 助剂”为主。以环氧树脂(如双酚 A 型)为基体,搭配活性增韧稀释剂(如缩水甘油醚类)改善流动性与韧性;

选用胺类或酸酐类固化剂实现交联固化,形成三维网状结构;添加硅微粉、氧化铝等填料提升机械强度与导热性;

辅以偶联剂(如硅烷类)增强填料与树脂的界面结合,以及阻燃剂(如氢氧化铝)、消泡剂(如有机硅类)保障绝缘性与致密性。

2、关键工艺:

预处理:对灭弧室及内部部件清洁除油、干燥,避免杂质影响封装效果;

灌封:将混合均匀的环氧浆料(树脂 + 固化剂 + 助剂)真空脱泡后,注入灭弧室与壳体间隙,确保完全填充;

固化:通过阶梯升温(如 60℃→80℃→100℃)促进固化反应,避免局部放热过高导致内应力;

后处理:去除溢料、打磨表面,保证封装完整性。

3、主要失效模式及原因分析

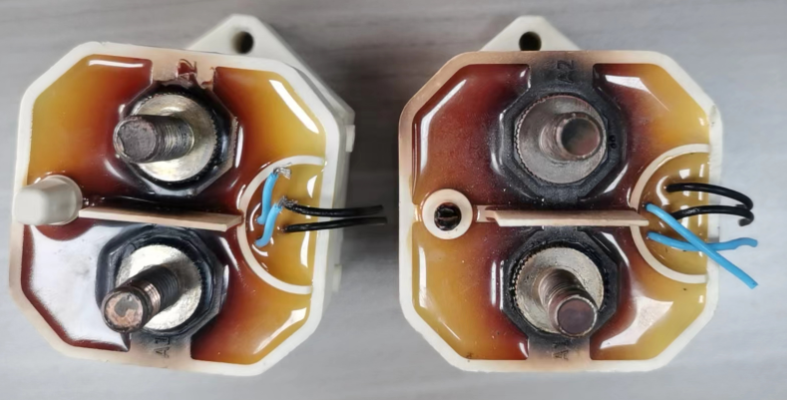

失效模式:环氧密封处裂缝、气泡导致的密封不良;环氧绝缘性能下降(击穿、漏电)、环氧材料发黄老化。

失效原因:

机械应力:接触器振动、冲击导致环氧与基底(陶瓷 / 金属)界面剥离,或直接产生裂纹。

高温老化:灭弧高温使环氧分子链断裂、脆化,丧失密封性与绝缘性;同时加速胺类固化剂氧化,引发发黄。

工艺缺陷:灌封时脱泡不彻底残留气泡,固化温度不均产生内应力裂纹;固化不完全导致结构疏松,加剧氧化发黄。

环境侵蚀:紫外线、酸性气体渗透,引发环氧光氧化或化学反应,导致分子链降解与黄变。

对功能的影响:

密封不良:灭弧气体泄漏,灭弧能力下降,触头烧蚀加剧;外部水汽、灰尘侵入,引发内部元件腐蚀或短路。

绝缘性能下降:环氧绝缘层击穿,高压电泄漏至外壳或周边部件,存在触电风险,甚至引发电路故障。

发黄老化:预示材料结构退化,机械强度与密封性同步下降,长期可能导致裂纹扩展、密封失效,缩短接触器寿命。

检测方法:

外观检查:通过显微镜观察环氧表面及界面是否有裂缝、气泡。

气密性测试:充入惰性气体后检测压力变化,判断是否泄漏。

绝缘电阻测试:使用兆欧表测量环氧层绝缘电阻,评估绝缘性能;绝缘耐压测试验证抗击穿能力。

老化评估:通过目测、色差仪量化黄变程度,结合热重分析(TGA)评估材料热稳定性退化情况。

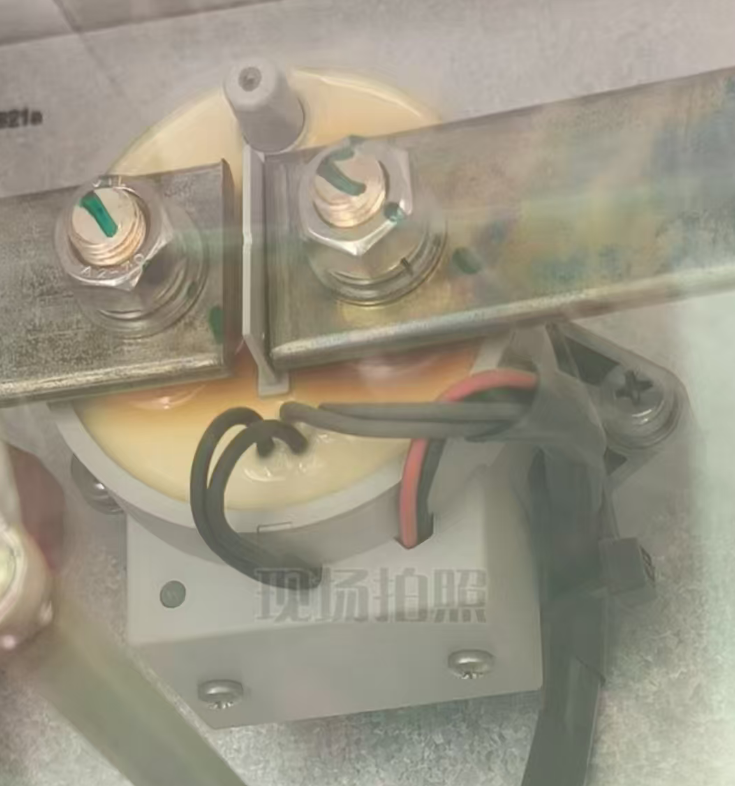

三、环氧材料发黄开裂典型问题解析

1、核心诱因

环氧发黄开裂的是持续发热,除环氧材料自身耐温性不足(如长期处于 150℃以上环境时,树脂分子链易断裂、固化剂氧化加速)外,不规范的应用同样会加剧发热问题,进而诱发或加速环氧发黄。

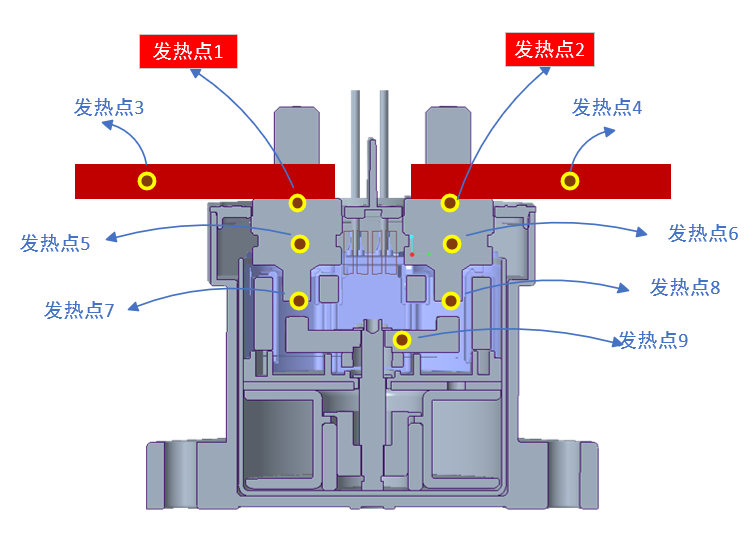

2、发热分析

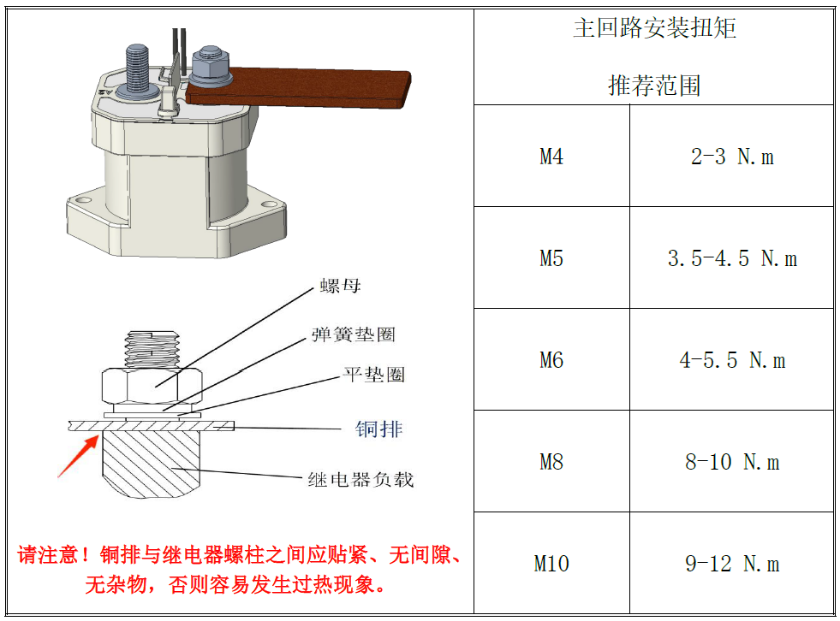

发热点1、2:螺柱与铜排接触点发热量;

发热点3、4: 铜排发热量;

发热点5、6:静触点发热量;

发热点7、8:动静触头接触点发热量;

发热点9:动触点发热量。

3、发热源:

电气连接缺陷:

如铜排与接触器螺柱接触不良、安装扭力不足 / 过大导致接触电阻增大,电流通过时产生额外焦耳热,使环氧局部温度骤升,发热点1、2、3、4;

过载运行:

超出接触器额定电流工作,触头分断时电弧能量激增,灭弧室温度大幅升高,传导至环氧封装层,发热点5、6、7、8、9;

散热设计不合理:

安装时未预留足够散热空间,或周边部件散热不良导致热量积聚,环氧长期处于高温环境。

退化循环:

不规范应用产生的额外热量,会叠加灭弧本身的高温,远超环氧材料耐受阈值,加速其氧化老化(表现为发黄)和内应力累积(表现为开裂),形成 “过热 – 材料性能退化 – 失效加剧” 的恶性循环。

解决环氧发黄开裂需兼顾材料升级(提升耐温性)与规范应用(减少发热)。

4、解决策略

可参考动力电池配电盒BDU安全设计(三)接触器文章中要求:

1、触点固定扭矩要求

建议按照厂家的扭矩要求锁紧螺丝。

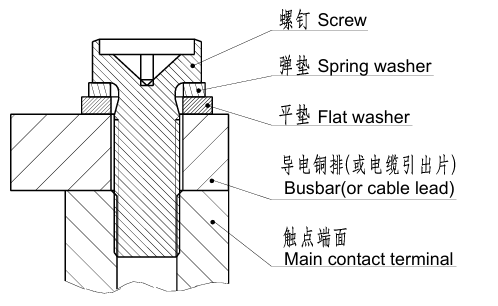

2、铜排连接

当产品使用1个及多个导电铜排连接时,请确保导电铜排与触点端面紧密贴合(多个铜排需确保大电流的导电铜排最贴近触点端面,小电流的导电铜排其次),然后是平垫圈、弹簧垫圈、螺钉。不正确的连接顺序可能造成严重过热,

2、散热要求

安装时未预留足够散热空间,或周边部件散热不良导致热量积聚, 相邻接触器、周边部件布置的间隙要求≥10mm。

3、系统匹配

根据项目要求匹配合适的接触器、熔断器、铜排,并进行温升仿真和测试,请大家参考以前公众号文章。

以上图片均来自网上和东科新能。

欢迎大家在留言区或者进群讨论本文及新能源问题!

[…] 动力电池配电盒BDU安全设计(二四)直流接触器外壳和环氧失效分析 […]