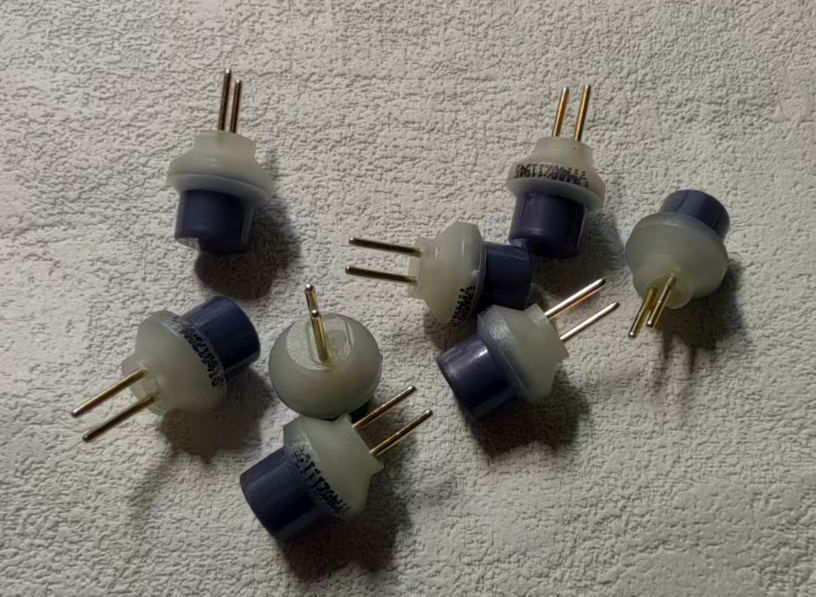

昨天有群友展示Pyro Fuse内激励炸药,如下图,算是昨天文章的补充。

在《动力电池配电盒 BDU 安全设计(二二):直流接触器触点失效分析》中已分析:接触器触点粘连(因触点熔焊导致无法正常分断)的发生阶段,集中于上电时的容性冲击与下电时的带载切断两大场景。

基于这两类失效风险,今天将具体讲解BDU 直流接触器的上下电控制策略,从时序设计、电流抑制等维度,阐述如何通过优化策略规避触点粘连问题。

一、上电策略

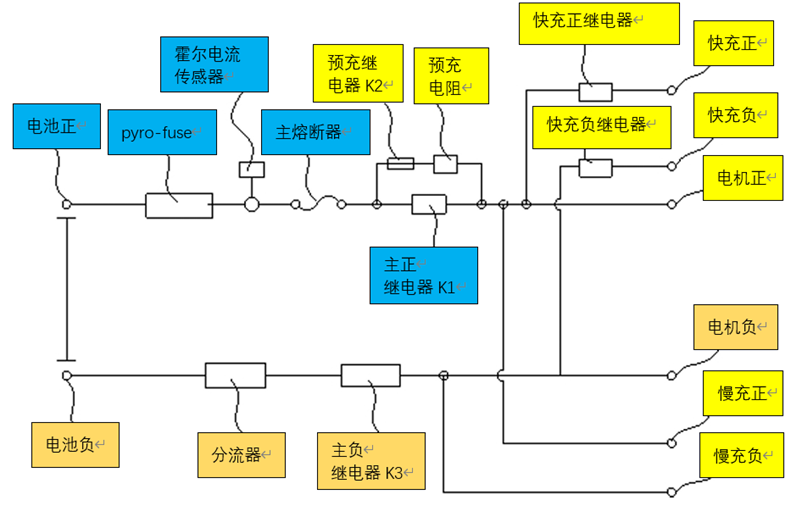

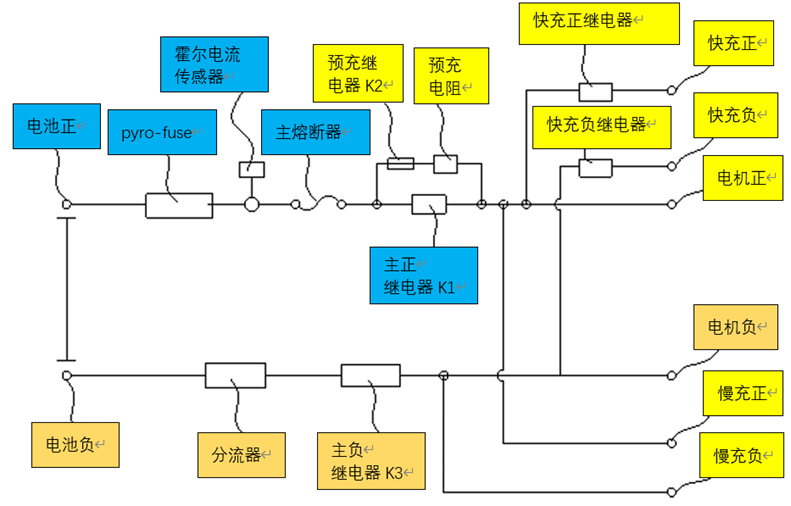

上电流程的核心目标是避免主接触器直接闭合时,高压母线电容因瞬间充电产生的浪涌电流(峰值可达 1000A 以上,易烧毁接触器触点或击穿电容),按照预充是否成功分为“唤醒初始化→安全检测→预充准备→预充充电→主回路导通→上电确认”5个阶段:

1、唤醒及初始化

当用户触发上电操作(如钥匙上电、远程唤醒)后,首先启动唤醒初始化。

此阶段中,动力电池包的低压供电系统(12V/24V)先为 BMS内部芯片、高压采样模块、绝缘监测模块等关键部件供电,确保硬件处于激活状态;

同时,BMS 与 VCU(整车控制器)建立 CAN 总线通信,完成身份认证与数据交互准备,为整个上电流程奠定基础。

2、绝缘检测

唤醒初始化完成后,立即进入绝缘检测环节 —— 这是国标对人身安全的保证。BMS 启动内置的绝缘监测模块,分别检测动力电池正极对地、负极对地的绝缘电阻。

根据国标 GB/T 18384.3-2020 要求,绝缘电阻需满足 “≥100Ω/V”(例如 400V 系统需≥0.04MΩ):若检测结果达标,判定绝缘合格,允许进入下一阶段;

若绝缘电阻低于阈值,BMS 立即报 “绝缘故障”,终止上电流程,并通过 CAN 总线向 VCU 反馈故障信息,防止高压漏电引发触电风险。

3、预充准备

绝缘检测合格后,VCU 向 BMS 发送 “允许上电” 指令,BMS 在确认自身无其他故障(如电池过压、过流、低温保护等)后,启动预充准备。

此时,BMS 先控制主负接触器(K3)吸合,待 100ms 延迟后(确保接触器触点完全闭合,避免虚接),负极回路正式建立。

“先闭主负” 是关键逻辑 —— 若先闭合正极相关接触器,可能因负极未接通导致回路异常,无法形成完整预充通路。

4、预充阶段

预充准备完成后,BMS 控制预充接触器(K2)吸合,动力电池的高压电流通过预充电阻(阻值通常为 30~120Ω,功率≥50W)缓慢流向高压母线电容(如电机控制器、空调压缩机的内置电容)。

过程中,BMS 通过高压采样模块实时监测母线电压(U 母线)与动力电池电压(U 电池)的差值:

初始时,母线电容电压接近 0,U 母线远低于 U 电池,电流经预充电阻限流后缓慢充电;

随着充电推进,U 母线逐渐升高,当 U 母线达到 U 电池的 90% 以上(即 U 母线≥0.9×U 电池)且持续 100~200ms(确保电压稳定无波动)时,判定预充完成。

若跳过此阶段直接闭合主接触器,浪涌电流会瞬间冲击高压部件。

5、主回路导通

预充完成后,进入主回路导通阶段,实现高压系统从 “预充状态” 向 “工作状态” 切换。

BMS 先控制主正接触器(K1)吸合,待 50ms 延迟(确保主正接触器触点完全闭合、接触良好)后,再断开预充接触器(K2),可避免主正接触器与预充接触器同时导通时,预充电阻被短路导致的电流异常。

当主正接触器(K1)与主负接触器(K3)均吸合时,高压主回路正式导通,电流可直接流向高压负载,满足电机、空调等部件的大电流工作需求(无需再经预充电阻限流)。

6、上电确认

主回路导通后,进入上电流程的最终确认环节。

BMS 通过电流传感器检测主回路电流(无负载时应≤5A,确保无短路或异常漏电),同时通过接触器两端电压检测(如主正接触器两端电压应≤1V,确认无虚接),判断主正、主负接触器吸合状态是否正常;

若电流、接触器状态均无异常,BMS 通过 CAN 总线向 VCU 发送 “上电完成” 信号,VCU 随即向整车各高压负载发送 “允许工作” 指令,整车进入高压就绪状态,用户可正常操作车辆(如启动电机行驶、开启空调);

若检测到电流异常(如电流≥10A)或接触器状态故障(如主正接触器未吸合),BMS 立即断开主正接触器(K1),终止上电流程,并报 “上电失败故障”,确保高压系统无风险。

二、下电策略:

下电流程需根据 “正常下电” 与 “故障下电” 两种场景设计,主要目的是 “先卸负载、后断主回路、最后断负极”,避免带载断开接触器导致触点烧蚀或高压残留,具体流程如下:

(1)正常下电:

适用于用户主动熄火、钥匙断电、远程下电等无故障场景

1、负载卸载

VCU 向 BMS 发送 “下电请求”,BMS 同步通知 VCU 控制所有高压负载(电机、空调压缩机、PTC 加热器等)停止工作;

BMS 通过电流传感器实时监测主回路电流,待电流降至≤5A(确认负载已完全卸载,无带载电流)后,进入下一环节。

2、断开主正接触器

BMS 控制主正接触器(K1)断开,同时通过电流传感器确认主回路电流已降至 0(避免带载断开导致触点电弧烧蚀);若检测到断开后仍有电流,立即报 “主正接触器断开故障”,并启动应急处理。

3、断开主负接触器

确认主正接触器(K1)断开后,BMS 再控制主负接触器(K3)断开 ——“先断主正、后断主负” 的时序,可避免主负接触器带载分断(主负接触器若先断,主正接触器未断时可能形成对地回路,引发安全风险)。

4、高压放电确认

主负接触器(K3)断开后,BMS 通过高压采样模块检测高压母线电压,待母线电压降至≤60V(国标定义的 “低压安全范围”,避免高压残留);

若配备主动放电电阻,BMS 会控制放电电阻启动,加速母线电容放电,缩短放电时间。

5、BMS 休眠

确认母线电压降至安全范围后,BMS 向 VCU 发送 “下电完成” 信号,随后关闭高压采样、绝缘监测等高压相关模块,仅保留低压唤醒电路供电,进入低压休眠状态,等待下次唤醒。

(2)故障下电:

适用于 “主回路过流、电池过压 / 欠压、绝缘失效、接触器粘连” 等危及高压安全的故障场景,通过 “快速断高压”,优先保障人员与车辆安全。

1、故障检测与触发(实时响应):

BMS 通过高压采样模块、电流传感器、绝缘监测模块等,实时检测到故障,立即触发 “故障下电” 程序,无需等待 VCU 指令。

2、紧急断开主正接触器:

BMS 第一时间控制主正接触器(K1)断开,切断主回路电流,避免故障扩大(如过流导致部件烧毁、绝缘失效导致漏电);

这时候主回路电流可能还是较大,直接切断瞬时电弧较大,也是继电器粘连故障的主要因素之一;

同时断开预充接触器(K2),防止预充回路参与故障回路。

3、延迟断开主负接触器:

断开主正接触器(K1)50ms 后,再控制主负接触器(K3)断开 ;

延迟设计可避免主正、主负接触器同时断开时,电弧叠加损坏触点,同时确保主回路完全无电流残留。

3、故障报警与放电:

BMS 通过 CAN 总线向 VCU 发送 “故障下电” 信号,触发整车报警(如仪表故障灯常亮、蜂鸣器报警),提示用户或维修人员;

同时启动主动放电模块,加速母线电容放电至≤60V 安全电压,避免后续维修时触电。

4、进入故障休眠:

放电完成后,BMS 记录故障代码(如 “过流故障”“绝缘失效”),关闭所有高压相关功能,进入故障休眠状态;

此状态下,需用户复位或维修人员清除故障代码后,才能重新触发上电流程,防止故障未解决时再次上电引发风险。

欢迎大家在留言区或者进群进行讨论。