动力电池配电盒BDU安全设计也写了十几期了,今天就一些留言进行讨论。

一、在《动力电池配电盒BDU安全设计(二)铜排》中,描述:材质:硬铜排,采用T2M和T2Y2的紫铜。描述不准确

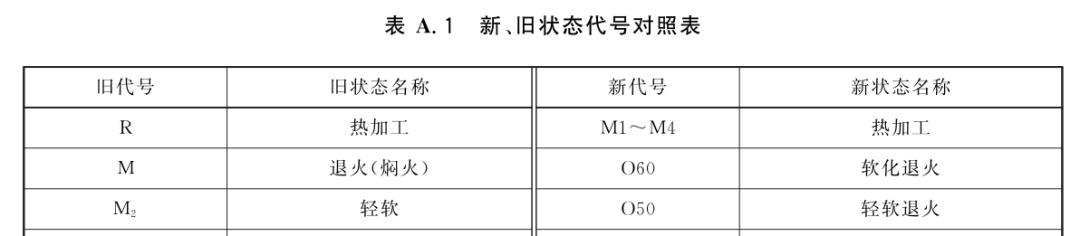

纠正:T2M 和 T2Y2 是紫铜的两种状态表示,T2为铜含量(含银)>99.90%的二号纯铜。T2M 为软态,T2Y2为半硬态。

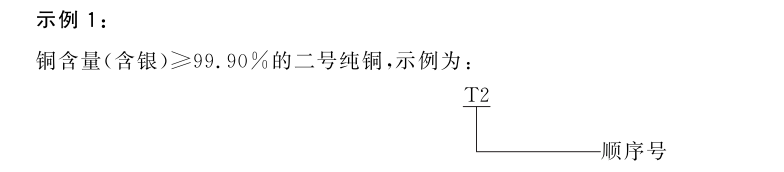

1、T2标准:GB/T 29091-2012《铜及铜合金牌号和代号表示方法》。

按标准中规定,前半部分“T2”为铜含量(含银)>99.90%的二号纯铜。

2、T2M 紫铜

根据GB/T 29094-2012《铜及铜合金状态表示方法》,M 表示软态。T2M 紫铜就是经过退火处理,具有良好的柔韧性、延展性,硬度较低,易于进行各种冷加工变形,如弯曲、拉伸等。

3、T2Y2 紫铜

同样基于 T2 的 2 号纯铜,Y2 表示半硬态。T2Y2 紫铜的硬度介于软态和硬态之间,兼具一定的强度和韧性,在一些既需要一定强度,又要求有一定柔韧性和抗变形能力的应用场景中较为常用。

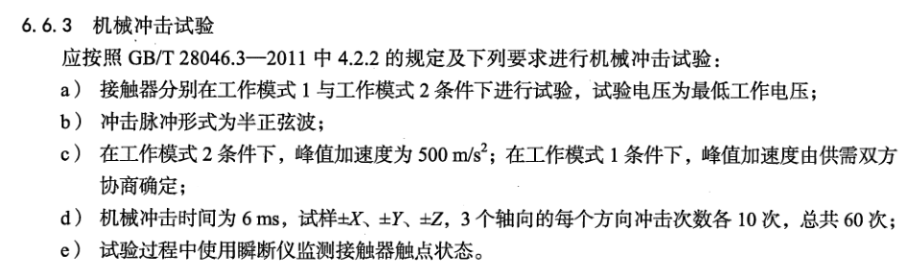

二、动力电池配电盒BDU安全设计(三)接触器中机械冲击强度

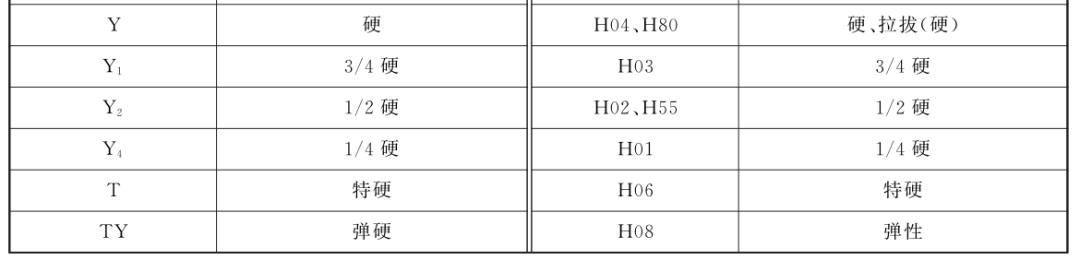

机械冲击:接触器应能耐受50g的正弦半波脉冲冲击15ms,X、Y、Z向各500次,闭合回路的断开或开路回路的闭合时间应不超过10μs,试验后接触器满足基本性能要求。试验要求来源

回答:在行标中《QC/T 1175-2022电动汽车用高压接触器》,在工作模式2条件下,峰值加速度为500ms;在工作模式1条件下,峰值加速度由供需双方协商确定,试验次数也可商定。

工作模式 1:不向 DUT 供电。

工作模式 2:当车辆发动机关闭,且所有电气连接完好,DUT以电压U带电运行;

三、预充电阻功率的算法

这个有些复杂,今天还和上海克拉电子的群友聊。因为一个参数就是预充电阻最大耐受功率在参数表中看不到,所以在写文章时,没有把功率写进去,今天就试着计算并回答一下。

1、Pack基本信息:

标称电压(V):394.2V;工作电压范围(V):324-448.2V

电机:额定功率(kW):42 KW;峰值功率/时间(kW/s):72KW/30s

整车 X 电容:电机控制器、 DC-DC、 压缩机控制器、 PTC 控制器、 车载充电机等X 电容之和(μF):420μF

电池包额定电流:150A;电池包峰值电流/时间:300A@30s

回馈电流:最大回馈电流及持续时间:150A@30s

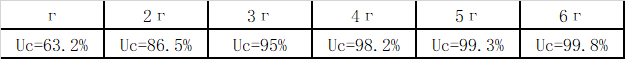

2、预充电阻选型

1)预充需求

预充目标电压:为减少对高压器件的冲击,需合理选择预充电阻,使得预充电压在规定时间内达到电池端电压的98%及以上。448.2V*0.98=425.79V;

整车预充要求时间T:t≤200ms;

2)计算:

设电容初始电压为 0, 目标预充电压为 U, U c为 t 时刻电容上的电压值。

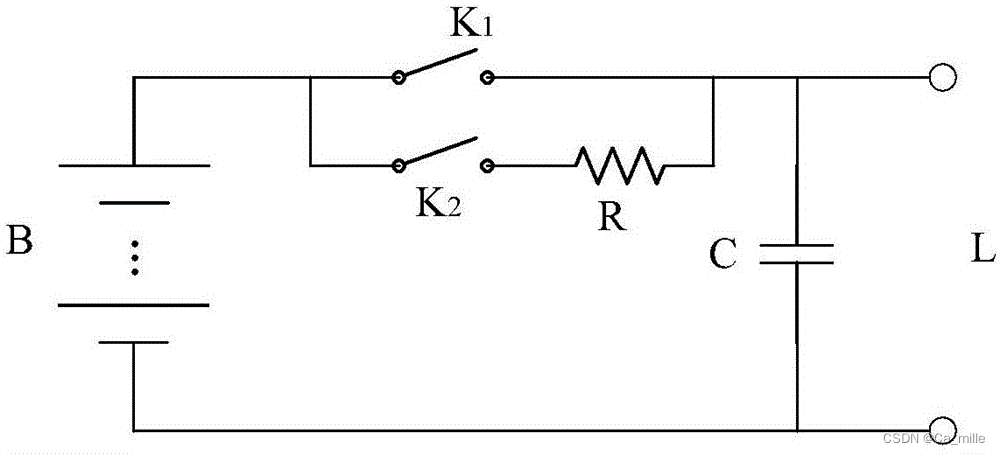

RC振荡电路公式:г=RC

转换公式后:Uc=U*e-t/г

其中,г为振荡电路中的时间常数,Uc为电容两端电压。

预充电目标电压为 95%时, t≈3RC。

预充电阻:得到R≤ T/3C,R≤(200/3*420)*1000 =159Ω;

预充电阻大多使用水泥电阻,常用规格35Ω-60Ω,功率30W、45W、60W。

如果选60Ω,反算T为75.6ms。加上BMS上电预充检测时间100ms,预估预充时间为:175ms,满足需求。

上面是以前文章的,接着进行功率的计算:

1、预充瞬时最大功率计算:

在预充继电器刚闭合瞬间,电容相当于短路,预充电阻两端电压最大,约等于电池两端电压E,由此可计算预充回路中预充电阻瞬时功率极最大值P(t)(max)=(U^2)/R= 448.2×448.2 / 60= 3348 W。

2、单次预充实际脉冲时间:

t=E/P=1/2×C×U^2/(U^2/R )= 1/2×C×R= 1/2×420μF×60=12ms

3、预充电阻额定功率计算:

平均功率计算:预充电阻在预充时间内的平均功率约为: P=(1/2×C×U^2)/T, T 为脉冲间隔时间(按照上电200ms,下电800ms,间隔时间1000ms)。

P=(1/2×470uF×425.79×425.79)/1000ms ≈38.1W。

上面只是粗略计算,实际上的设计复杂,要考虑的因素更多。需要结和整车要求和供应商设计进行匹配。

预充电阻目前基本都是定制设计,预充电阻发热烧毁主要是电阻发热热量集聚散发不出去,与电阻的功率和时间有关。预充电阻的瞬时最大耐受能力,可根据主机厂的要求不同,进行电阻的内部结构设计,所以厂家的参数表中没有这个参数。

[…] 动力电池配电盒BDU安全设计(十二)前期问题讨论 […]