触点系统是系统是电能传输的核心通道,其失效直接影响电能通断的可靠性与安全性,触点失效常见的失效模式粘连、烧蚀,本文详细进行分析。

一、动 / 静触点失效

失效模式:触点烧蚀、熔焊、磨损、接触不良。

失效原因:

烧蚀:分断时电弧高温侵蚀(灭弧系统失效时加剧);触点压力不足导致接触电阻过大,发热加剧。

熔焊:短路时超大电流产生的高温使触点金属熔化并粘连;频繁通断导致触点表面氧化层增厚,接触电阻飙升。

磨损:动触点与静触点频繁机械碰撞(尤其大电流工况下);银合金材料疲劳剥落。

接触不良:触点弹簧弹力不足;多指状触点局部变形导致接触面积减小。

对功能的影响:

烧蚀 / 磨损:接触电阻增大,电能传输损耗增加,局部过热可能引发外壳或周边部件老化;严重时电路导通中断。

熔焊:触点无法分断,电池包在故障时无法隔离,可能导致短路火灾等危险。

接触不良:产生间歇性导通,引发电压波动,影响电机控制器等高压部件正常工作;同时伴随火花,加剧触点损坏。

检测方法:触点电阻测量、外观检查(烧蚀 / 熔焊痕迹)、动态导通压降测试。

二、触点弹簧失效

失效模式:弹力衰减、断裂。

失效原因:长期压缩 / 释放疲劳;高温环境下材料弹性系数下降。

对功能的影响:触点压力不足,接触电阻增大,导致发热与触点烧蚀,恶性循环加剧失效。

检测方法:弹簧压力测试、触点接触电阻监测。

三、触点粘连问题分析

触点粘连由于触点熔焊无法造成接触器分断,按照发生阶段可分为:容性冲击(上电阶段)、带载切断(下电阶段)。

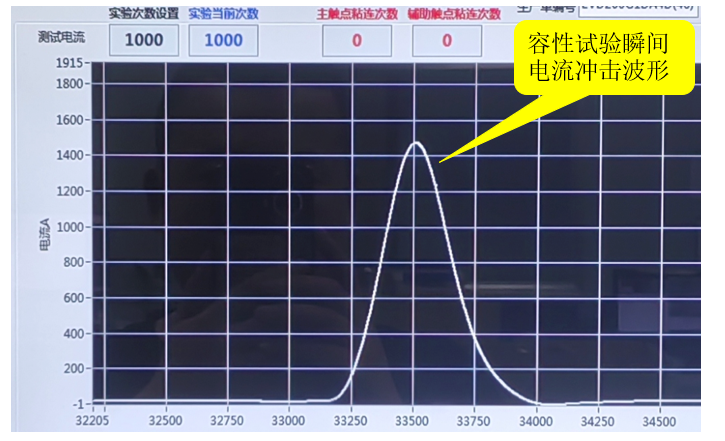

1、容性冲击

容性冲击定义:是指在电路中,当电容器通电时,由于电容器在瞬间充电而产生的电流尖峰现象。例如主回路中有电容或较高的压差,在上电一瞬间是相当于短路的。

特点:

容性冲击一般是因给容性负载充电导致的,发生在接触器闭合的一瞬间,时间很短,一般都是ms级别。

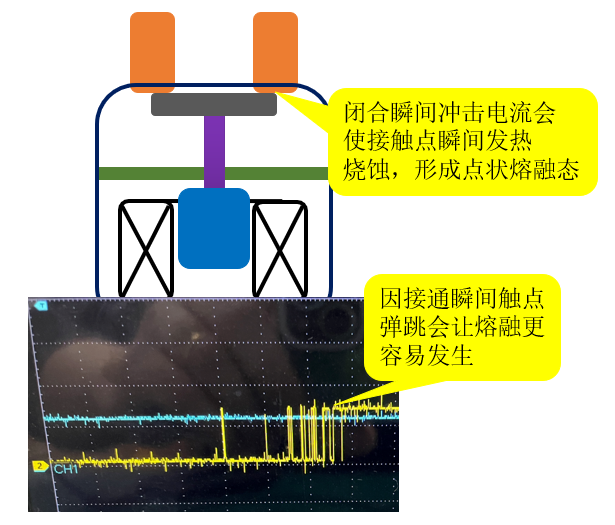

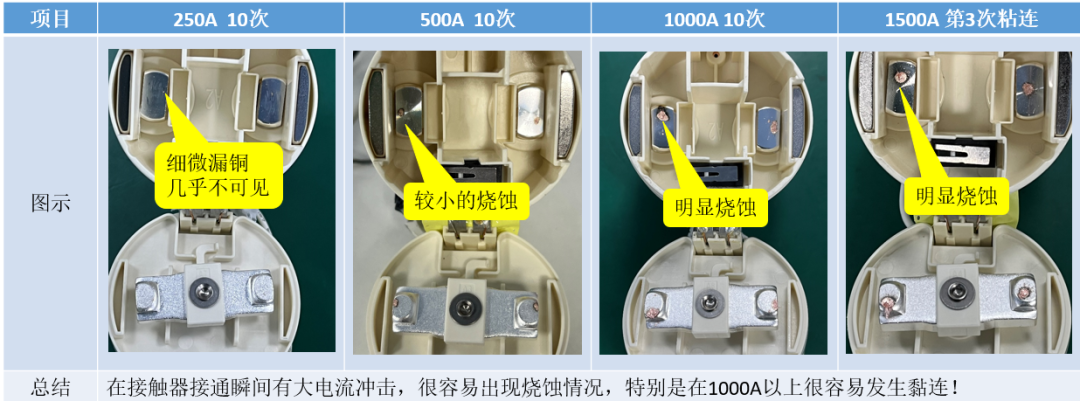

闭合瞬间冲击电流会使接触点瞬间发热烧蚀,形成点状熔融态,接通瞬间触点弹跳会让熔融更容易发生。

触点的切换瞬间并不能实现理想闭合,当动触点(簧片)在转换与固定触点(静态触点和动合触点)接通时,由于簧片有弹性,所以,在接触的瞬间会发生回跳,这个震荡过程会产生一串脉冲。

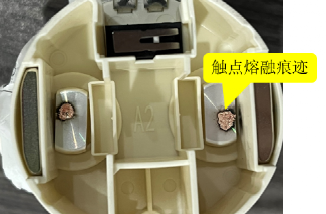

拆解特征:

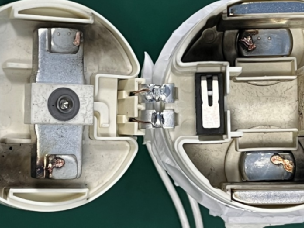

触点有熔融痕迹,但腔体侧边干净,没有任何电弧痕迹。

失效原因分析:

电池包内通常配备预充电路,其作用是在主接触器闭合前,通过预充电阻逐步为容性负载充电,以降低主接触器闭合时的冲击电流,实际工作中,仍可能因多种因素导致容性冲击引发触点粘连失效。

预充不充分

预充不充分是常见原因,可能由于预充电阻老化、损坏,导致其阻值变大,无法在规定时间内完成对容性负载的充电,使得主接触器闭合瞬间仍存在较大的压差,从而产生强烈的容性冲击。

预充时间设置不合理

设置不合理也会造成问题,若预充时间过短,容性负载未能充分充电,主接触器闭合时同样会出现较大的冲击电流。

预充电路元件故障

预充电路中的继电器、预充电阻等元件故障,无法正常接通预充回路,使得预充过程无法进行,主接触器直接闭合时便会遭受巨大的容性冲击,进而导致触点粘连。

改进对策:

优化预充电路设计,选用高质量、稳定性好的预充电阻和继电器等元件,确保预充电路正常工作。

根据容性负载的大小和特性,合理设置预充时间,保证容性负载能够充分充电,降低主接触器闭合时的冲击电流。

增加预充电路的监测功能,实时监测预充过程是否正常,一旦发现异常,及时发出警报并采取相应的保护措施,避免主接触器在预充不充分的情况下闭合。

2、带载切断

带载切断定义:

是指接触器在电路中带有负载的情况下进行分断操作,此时电路中存在一定的电流,分断过程中会因电流的突然变化而产生电弧等现象。

特点:

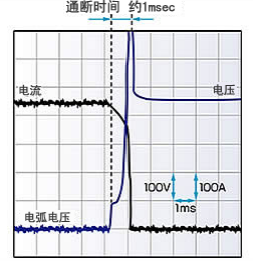

带载切断发生在接触器分断的瞬间,由于此时电路中存在负载电流,分断过程中容易产生电弧。

带载切断时的电流越大、感性负载越强,分断过程中产生的电弧就越强烈,对触点的危害也就越大。

电弧具有高温特性,会对触点造成烧蚀,而且电弧的存在会延长电流的分断时间。

拆解特征:

触点表面会有明显的烧蚀痕迹,可能呈现出凹凸不平的状态,部分区域甚至会出现熔融后的凝固物。

同时,接触器的腔体侧边往往会留有电弧灼烧的痕迹,这是因为分断过程中产生的电弧会向四周扩散,对腔体内部造成损伤。

失效原因:

负载电流过大是导致带载切断时触点粘连的重要原因。当负载电流超过接触器的额定分断电流时,分断过程中产生的电弧能量巨大,难以快速熄灭,高温电弧会将触点熔化,从而造成触点粘连。

负载性质为感性负载时,由于感性负载具有阻碍电流变化的特性,在分断瞬间会产生较高的感应电动势,使得电弧更加难以熄灭,延长了电弧对触点的作用时间,增加了触点粘连的风险。

接触器的灭弧装置失效也会引发问题。灭弧装置的作用是快速熄灭分断过程中产生的电弧,若灭弧装置老化、损坏或设计不合理,无法有效灭弧,电弧便会持续灼烧触点,导致触点熔融粘连。

触点本身的质量问题也可能导致带载切断时失效。例如触点材料的耐弧性、耐磨性不佳,在多次带载分断后,触点磨损严重,接触电阻增大,分断时更容易产生强烈电弧,进而造成粘连。

改进对策:

合理选择接触器,确保其额定分断电流大于电路中的最大负载电流,避免因负载电流过大而导致触点粘连。在设计电路时,充分考虑负载的变化情况,预留一定的余量。

对于感性负载,可在电路中增加吸收回路,如 RC 吸收电路或续流二极管等,以降低分断瞬间产生的感应电动势,减少电弧的产生和持续时间。

加强灭弧装置的设计和维护,选用高效、可靠的灭弧装置,并定期对其进行检查和维护,确保其能够正常工作,快速熄灭分断过程中产生的电弧。

选用高质量的触点材料,提高触点的耐弧性和耐磨性。同时,优化触点的结构设计,减少触点弹跳和磨损,降低接触电阻,从而减少分断时电弧的产生。

讨论话题:

除了要求接触器本身质量外,减少不必要的带载切断是防止接触器粘连的关键,都有哪些情况是在大电流负载比如电机控制器还在运行时,必须要切断高压电路的呢?

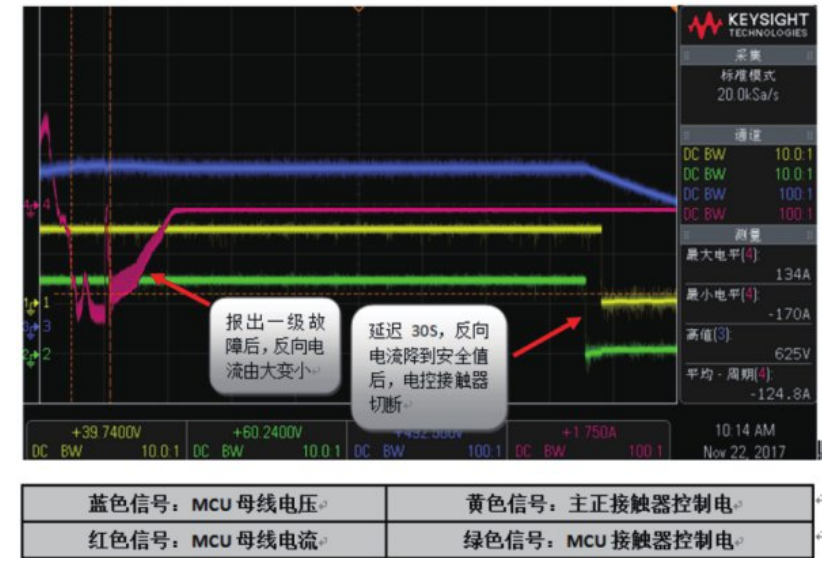

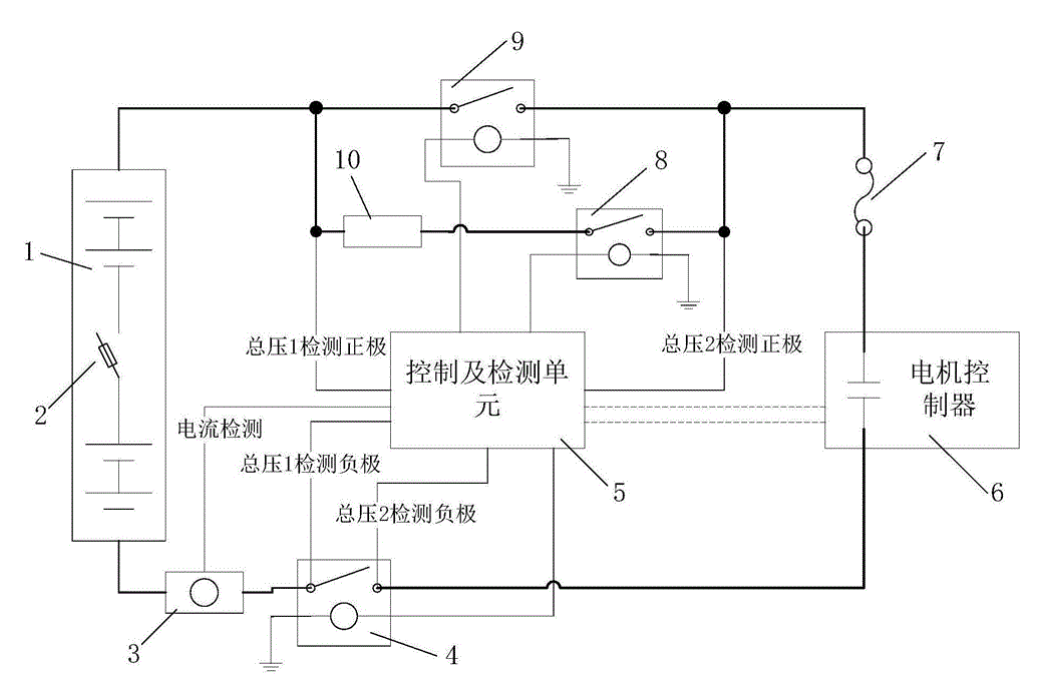

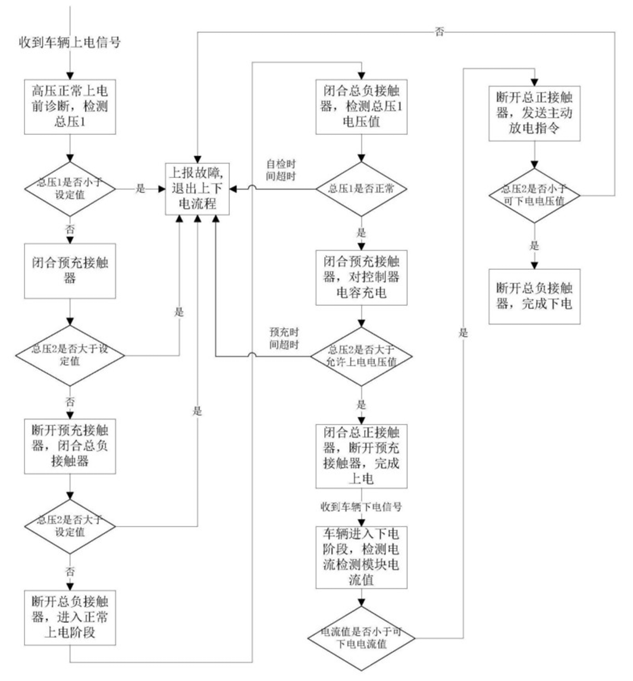

三、高压上下电流程和继电器的粘连检测

各家基本类似,找个一个河南森源重工有限公司申请公布号CN109823285A的《电动汽车高压上下电系统、上下电控制方法及控制系统与流程》专利,大家可以参考。

在该专利技术里,当收到车辆上电信号后,系统会依据特定流程进行故障判断。若预充接触器闭合,此时若总正接触器和总负接触器靠近负载一端的电压大于第一设定值,系统便能判断出总负接触器存在粘连故障。

而在总负接触器无故障且已闭合的情况下,若总正接触器和总负接触器靠近负载一端的电压大于第二设定值,系统则会判定总正接触器出现粘连故障。

这种结合总正、总负接触器靠近负载一端电压,并依此执行控制流程的方式,为诊断总正或总负接触器的粘连故障提供了一个参考方式。

以上图片均来自网上和东科新能。