公众号在今后会时不时针对电池包应用中的问题进行重点分析,本周主要对直流接触器进行失效分析。

一、直流接触器电池包内应用

在电池包内是核心控制部件,主接触器负责电池包与整车高压主回路的通断,车辆启动时接通高压,熄火后切断负载。

预充接触器配合预充电阻,在主接触器闭合前为容性负载缓慢充电,降低电流冲击,减少主触点烧蚀。

快充接触器管控快充回路,确保高压快充桩与电池包连接的安全通断。

上述接触器在故障发生时,可以快速响应,切断电源,防止电池包过充、过放等,规避起火等安全风险。

二、直流接触器常见失效模式

电池包内直流接触器常见失效模式和危害如下。

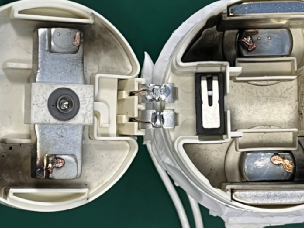

1、触点烧蚀

由电弧引发,导致接触电阻增大、发热加剧,可能引发局部过热,影响电流传输效率;

2、触点粘连

电弧能量超出灭弧系统承载极限或灭弧功能失效,会导致触点熔化粘连,使电路无法分断,进而引发电池包过充、过放,极端情况下可能引燃电解液造成火灾;

因过流、持续高温导致线圈绝缘层老化击穿,可能会使线圈的匝间短路或烧毁,从而接触器失去控制,造成接触器通断异常。

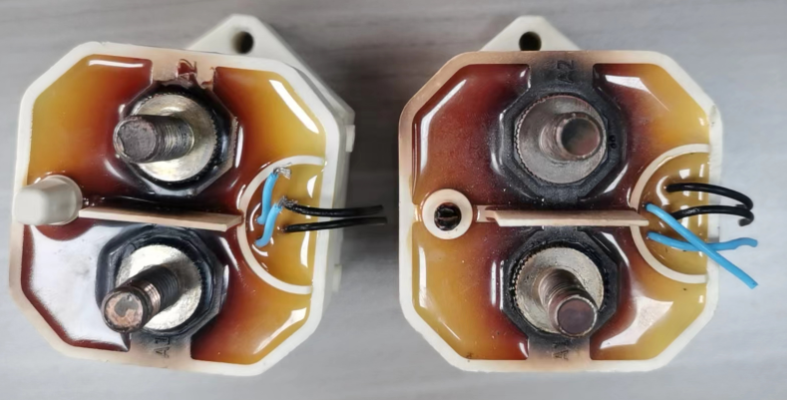

3、环氧封装发黄

环氧发黄由老化引起,会降低绝缘和密封性能,可能引发漏电、短路等风险,这些失效模式均严重威胁电池包及整车系统安全。

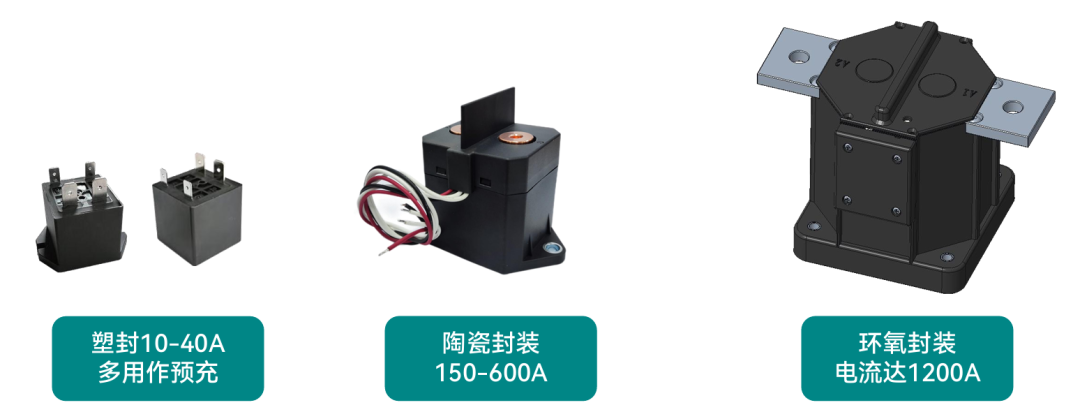

三、直流接触器的类型

按封装方式,电池包内直流接触器可分为以下几类,其特性与适用场景各有不同。

1、塑封封装

采用酚醛树脂、尼龙、PBT 等塑料材料通过注塑工艺封装。成本较低,成型工艺简单,适合批量生产。具有一定的绝缘性和密封性,能满足基础的防尘、防潮要求。

但耐温性和耐电弧性相对较弱,长期在高温或大电流工况下易出现老化、变形。适用于小电流(通常几十安培以下)、工作温度较低(一般低于 80℃)的预充回路、低压辅助回路、信号控制回路等场景。

2、陶瓷封装

以氧化铝陶瓷、氧化锆陶瓷等为封装材料,经高温烧结、精密加工制成。具有优异的耐高温性(长期耐温可达 150-200℃以上)、耐电弧性(电弧不易击穿或碳化)和绝缘性能(介电强度高、体积电阻率大)。

机械强度高,抗冲击、抗变形能力较强,但脆性较大,加工难度和成本较高。适用于中等电流(几十到几百安培)、存在一定电弧侵蚀风险的高压配电回路、电机控制器辅助回路等场景。

3、环氧封装

使用环氧树脂通过浇注、灌封等工艺封装,可添加石英粉、云母粉等填料优化性能。绝缘性能优异,密封性好,能有效隔绝潮气、粉尘。

通过配方优化可实现较高的耐温性(如 125℃及以上长期耐温),且与金属等基材的粘接性强,整体结构强度高。抗振动和抗冲击性能优于陶瓷封装。适用于大电流(几百到几千安培)、对耐热性、绝缘性、密封性要求严苛的主回路、快充回路等核心场景。

本文图片来自:东科新能,感谢东科新能提供的资料。

[…] 动力电池配电盒BDU安全设计(十八)直流接触器失效模式分析 […]

[…] 动力电池配电盒BDU安全设计(十八)直流接触器失效模式分析 […]