群友在群里面询问,电池包内祛湿片贴哪里合适,看到的一个案例是贴在上盖,右上角的白色小方块就是。

想了想,具体位置还是参照凝露测试结果好些,大家以为呢,今天就讲讲电池包如何进行凝露测试。

当凝露条件达到时,电池包中水汽会在部件表面凝结,滴水和积水如果集聚在低压回路、高压回路及绝缘材料上,会引发导线短路、绝缘失效等安全风险。

在电池开发过程中进行凝露测试,掌握电池包运行中的凝露状态,对电气安全设计还是有必要的。

一、凝露测试目的

凝露测试主要围绕三个目标展开:

1、提前预防:

确认电池系统在实际使用中出现结露状态,提前识别潜在凝露风险;

2、凝露点定位:

定位凝露发生的具体位置,分析凝露风险,根据测试结果优化设计;

3、评估危害:

掌握电池内部温湿度变化规律,评估关键部件温湿度的耐受寿命和可靠性。

二、凝露测试方法

采用预处理、布点、校准 、测试的试验流程,模拟电池包在多种湿热环境场景下的应用,确保结果准确。

(一)测试前准备

1、样品预处理:

打开电池包,在 50℃、相对湿度 5%±2% 环境中干燥 48h, 去除包内残留湿气;

再放置室温、相对湿度 85% 环境中吸湿 48h,模拟实际湿气的渗透;

密封电池包后,确认电池系统气密性符合要求;

若有主动除湿部件,需要运行至露点达到停止下降趋势(平衡);或正常运行主动除湿部件2周。

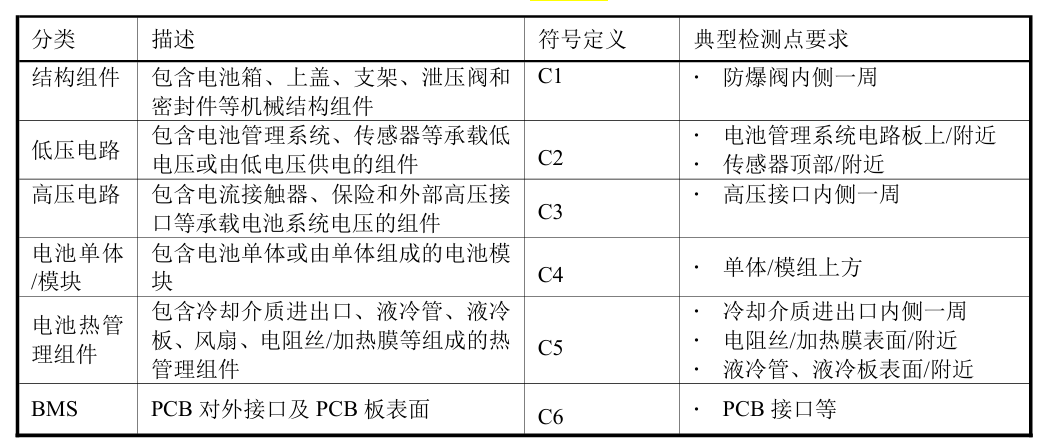

2、检测点布置:

在电池包的关键区域布置示水物与传感器:

结构组件、低压电路、高压电路、电池单体 / 模块、热管理组件、BMS;

每类区域放置 5 个温度传感器(贴组件表面)和 5 个露点传感器(温度传感器正下方),同步放置示水物(可以采用湿度指示剂,能够通过颜色变化直观显示环境湿度的变化)来监测凝露痕迹。

3、仪器校准:

为确保数据精准,要求:

电压 / 电流测量装置准确度不低于 0.5 级,温度传感器误差 ±0.5℃,湿度传感器误差 ±3% RH。

(二)测试流程

1、恒定湿热测试:

将样品置于 50℃、相对湿度 93%±3% 环境,搁置 24h /48h / 72h / 96h(可选),全程通过 BMS 监控绝缘电阻,出现绝缘告警即中止。

测试后恢复室温,检测绝缘耐压、气密性(泄漏率≤制造商要求)及功能(如 BMS 通讯)。

2、恒定湿热充放电循环测试:

保持上述温湿度,按照项目要求策略充放电:

充电至 SOC 80% 后搁置 6-8h,放电至 SOC 30% 后再搁置 6-8h,循环 30 次 / 60 次或总时长 720h / 1440h(可选)。

过程监控绝缘电阻与电芯温度,循环后重复进行绝缘、气密性及功能检测。

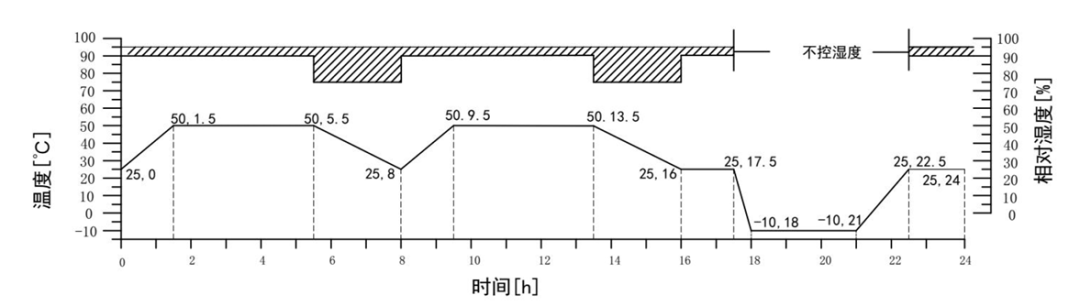

3、交变湿热测试:

按 《GB/T 2423.34 环境试验 第2部分:试验方法试验 ZAD温度湿度组合循环试验》要求,在 – 10℃~50℃、相对湿度 93%±3% 环境中执行 10 个循环(总共 240h),模拟温湿度剧烈变化。

测试后常温搁置 1h,检测绝缘、气密性与功能,开箱观察示水物状态(如积水、变色)及各部件状态。

三、凝露风险评价

可以采用定性、定量的评价方法,判定凝露风险等级。

1、定性评价

快速评价时可以采用定性方式。

a) 绝缘耐压:试验过程中及结束2h内,绝缘耐压满足要求;

b) 外观:电池包无泄漏、外壳破裂;

c) BMS功能:测试过程中,BMS通讯功能正常、采样及充放电控制功能正常,无故障上报;

d) 高压电路组件:无打火放电痕迹、接触电阻不超过制造商控制阈值;

e) 金属件及外部高压接口端子裸露处:无明显受潮导致的闪络、氧化、锈蚀等;

f) 塑料结构组件:无明显变形、无膨胀裂变;

g) 电池热管理系统:功能及控制无异常;

h) 电池包内:无明显积水。

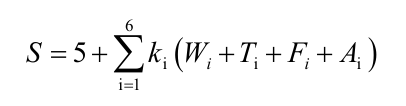

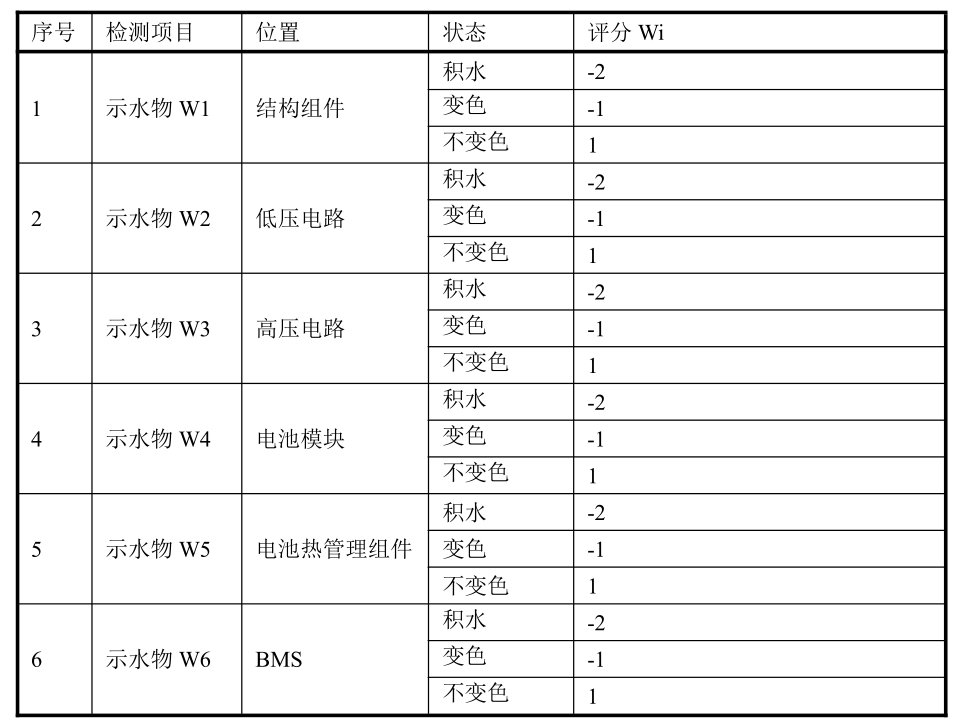

2、定量评价

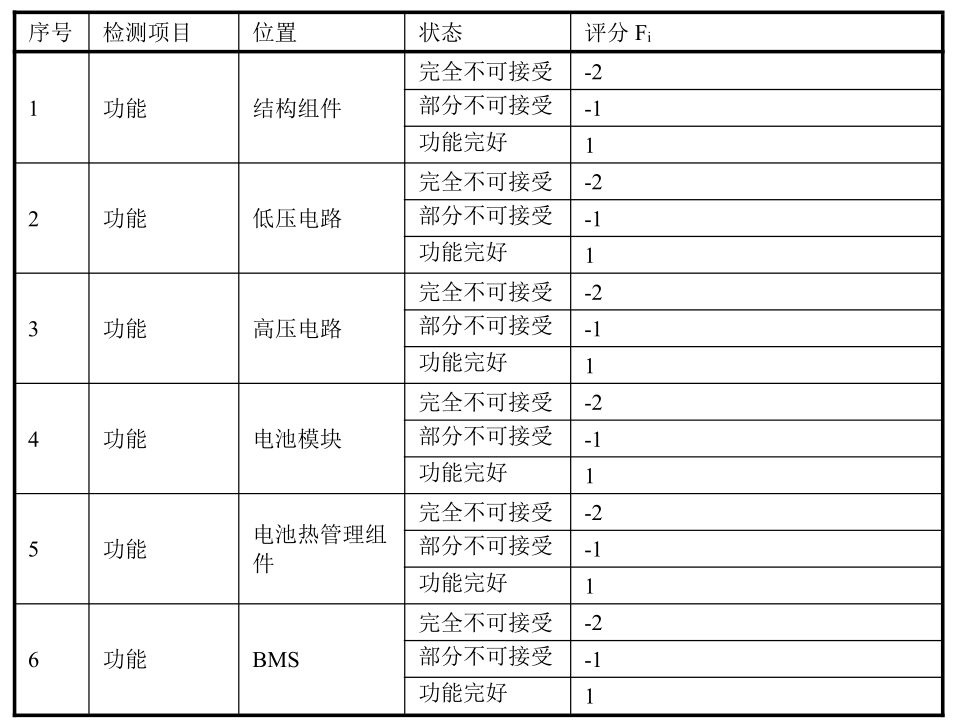

基于评分体系综合计算风险值:

其中:

S:动力电池系统风险评价值;

ki(区域重要度):低压电路、高压电路、电池单体、BMS各占 20%,结构组件、热管理组件各占 10%;

Wi(示水物评分):积水 – 2 分、变色 – 1 分、不变色 1 分;

Ti(露点风险评分):高风险 – 1 分、低风险 2 分;

Fi(功能评分):完全不可接受 – 2 分、部分不可接受 – 1 分、完好 1 分;

Ai(外观评分):不可接受 – 1 分、可接受 1 分。

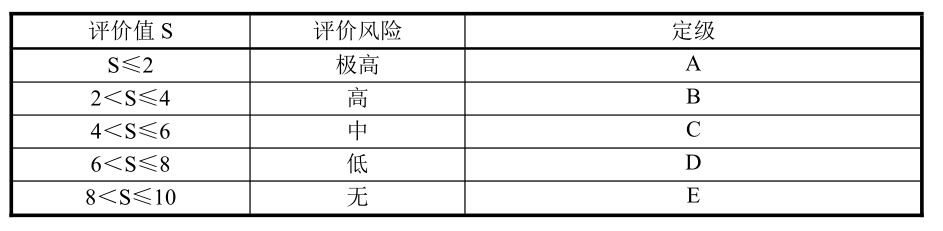

根据 S 动力电池系统风险评价值定级:

通过上面的测试与评价,基本可以掌握电池包凝露状况,再针对性进行设计优化,就可以避免凝露带来的安全风险。

本文内容来源:车用动力电池系统结露测试及评价方法

不错

资料不错