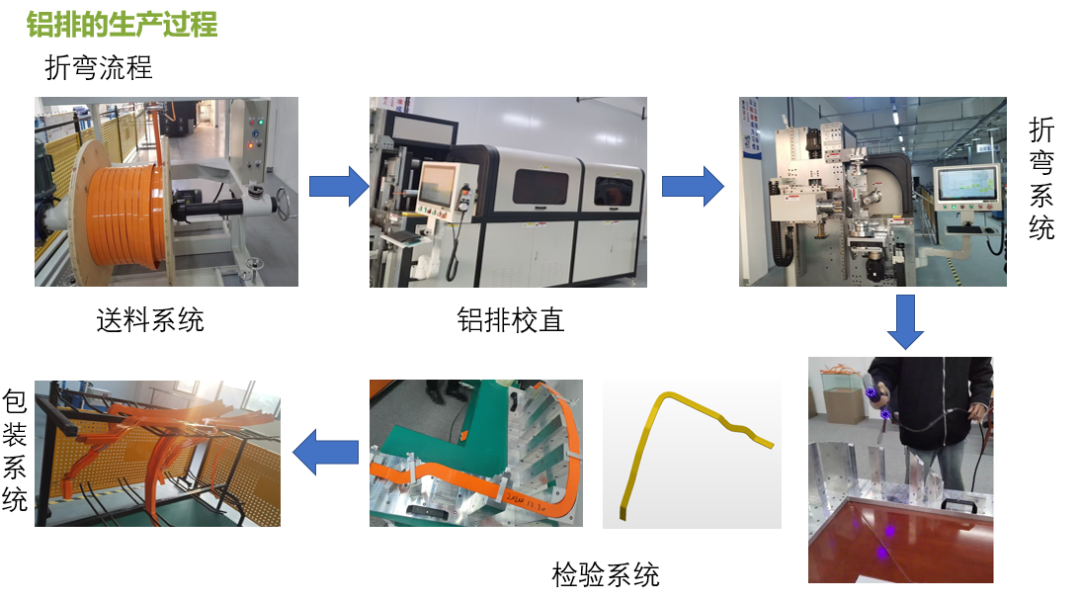

传统铝排加工生产是先折弯后加工(剥皮、冲孔、焊接)的顺序,又叫做卷料工序,由于折弯后产品异形操作不方便。

剥皮、冲孔、焊接的加工难度较大,造成整体产线效率不高,需要大量人工(30人左右),这就迫切需要设备厂家进行工艺优化,并提供整套自动化方案。

一、自动生产方案

针对行业难点,深圳市凝创机械设备有限公司优化工序为 “先加工后折弯” 的直条料工序,利用直条料 “好定位、好加工、好夹持” 的特性提升效率。

核心设备为全自动条料成型机,已申请发明专利:CN 120734189 A一种新能源铜铝排生产用全自动条料成型机及其使用方法。

自动生产方案从下料、中间工序、折弯工序三大环节入手,通过自动化设备与系统的协同,实现铝排自动化生产,具体如下:

二、下料工序

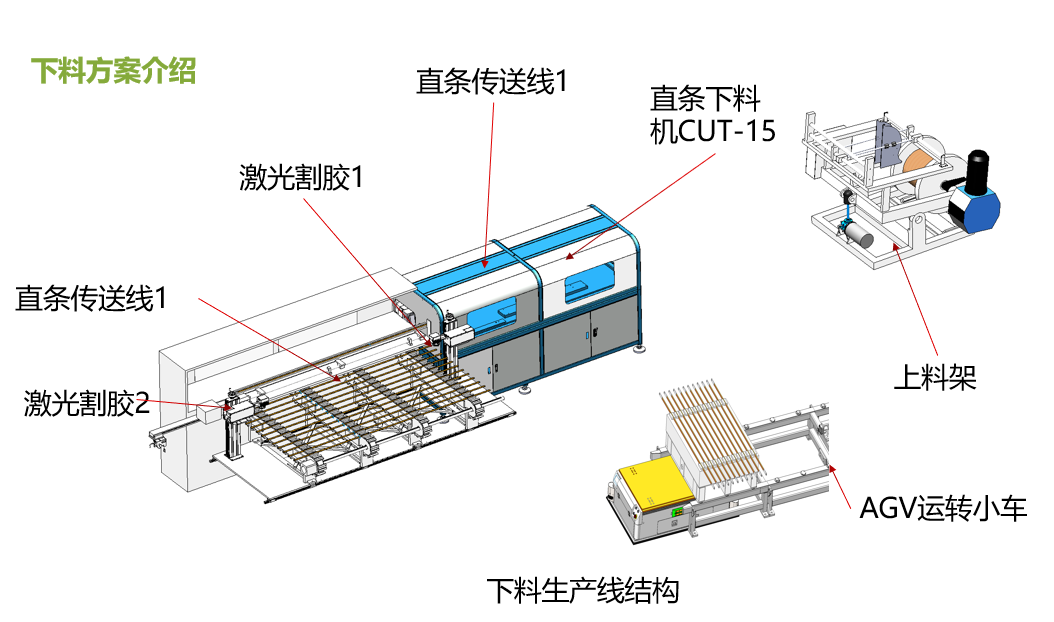

1、下料生产线结构:

包含上料架、直条传送线、直条下料机 CUT-15、激光割胶、AGV 运转小车。

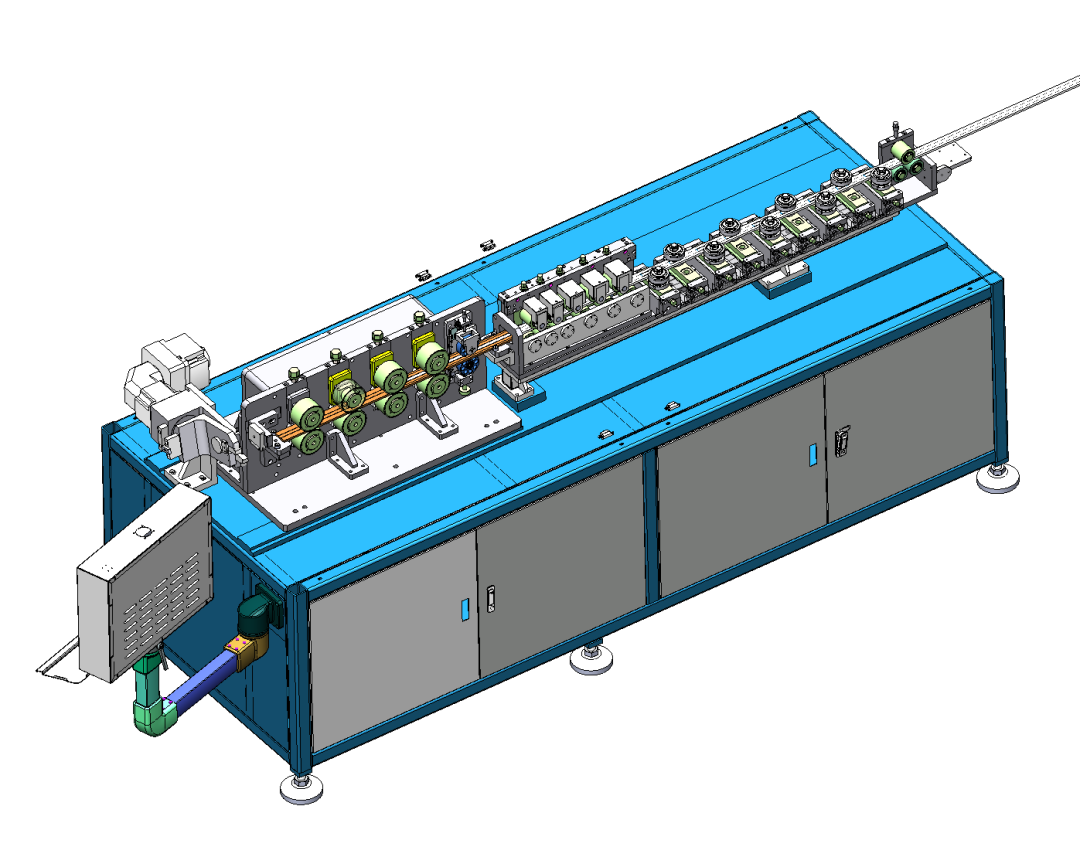

各设备有序衔接,上料架负责原料供应,直条传送线实现原料传输,直条下料机 CUT-15 专门针对铜、铝硬排条料折弯工艺设计,可提供直条状原料。

2、核心设备参数

直条下料机 CUT-15 参数:机台尺寸为 4129 * 1700 * 1648mm,重量 5500KG,适合不含绝缘产品规格为宽度 8-55mm、厚度 2-6mm,含绝缘产品规格为宽度 10-55mm、厚度 3-7mm的铜、铝硬排产品。

该设备采用凝创自主研发的送线齿轮箱(可调节送线轮间距),兼容多种规格原料,还具备原料校正调直模组,可对卷料进行直条料处理;

产品加工精度满足线性公差 GB/T1804-2000-M 级,形位公差 GB/T1184-K 级的检具要求,且产品材质需为卷料,四个角倒圆角。

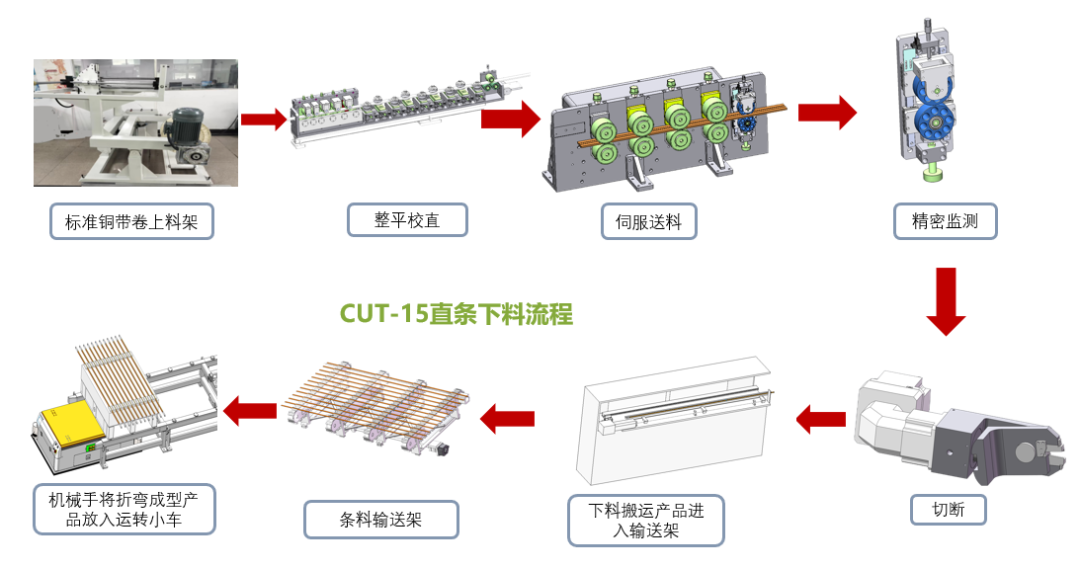

CUT-15 直条下料流程:

标准铜带卷经上料架上料后,依次经过整平校直、伺服送料、切断、精密监测环节,最后通过下料搬运将产品送入输送架,完成下料工序。

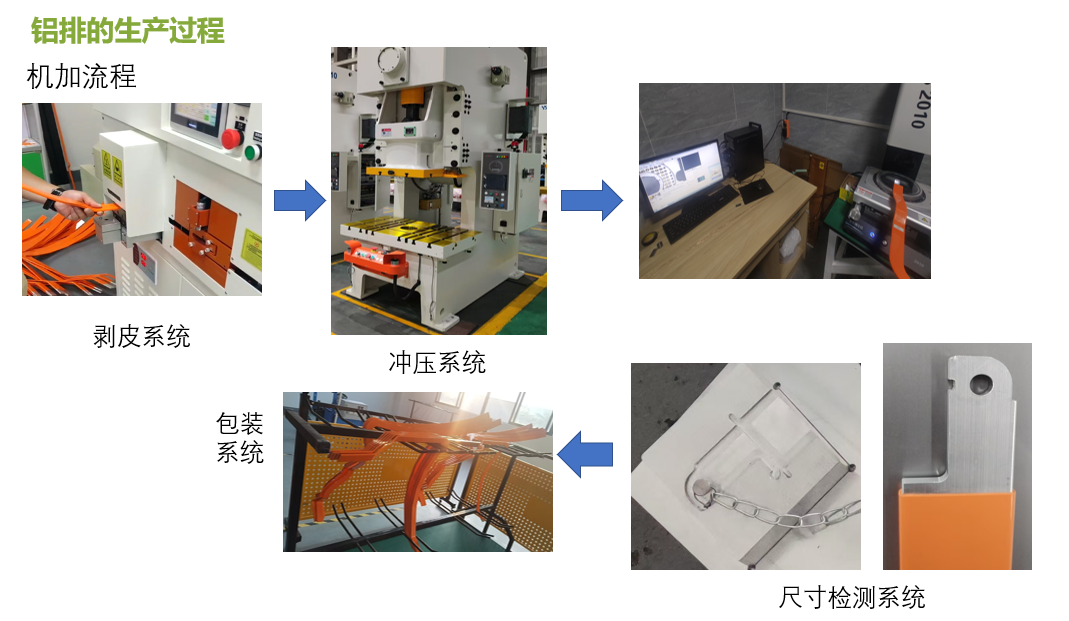

三、中间工序

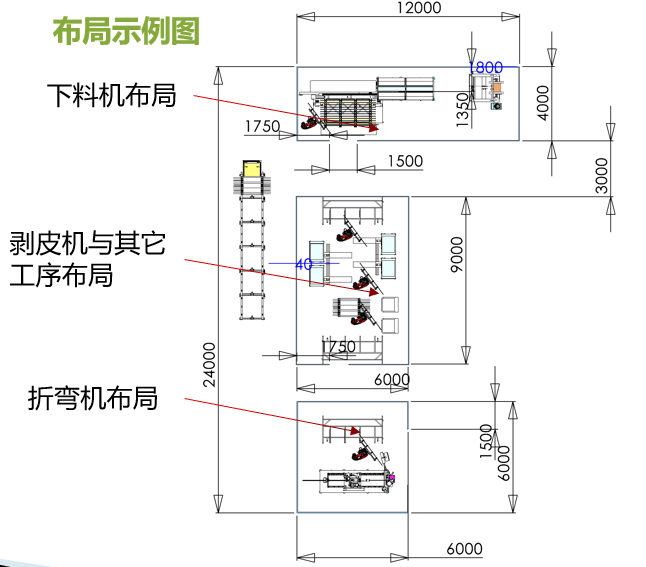

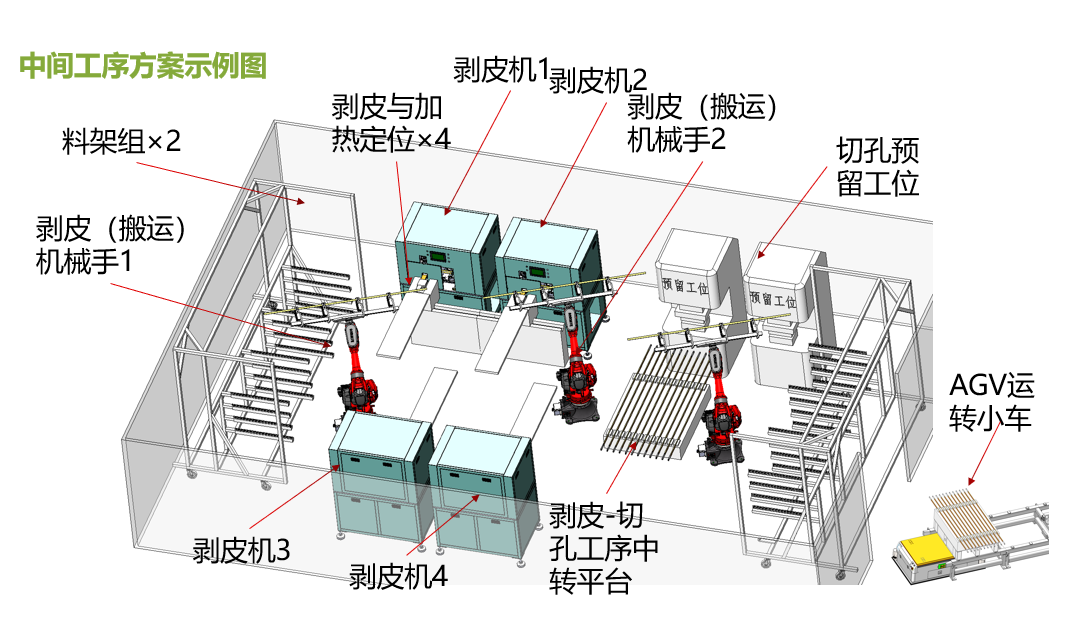

1、中间工序布局:

设置剥皮(搬运)机械手 、剥皮机(4个)、切孔预留工位、剥皮与加热定位(4 个)、料架组(2 个)、剥皮(搬运)机械手 、剥皮 – 切孔工序中转平台及 AGV 运转小车。

2、核心设备参数:

剥皮机适用产品宽度 10-55mm,可去皮部分长度 1-80mm,适用产品厚度 2-10mm,适用产品剥皮胶皮厚度 0.5-1mm;

剥料夹宽度 100mm,切刀最小进给量 0.02mm,顶芯杆进给量 0.02mm,工作高度 970mm,高频机工作电压 380V、功率 30KW,高频加热时间调节精度 0.01 秒。

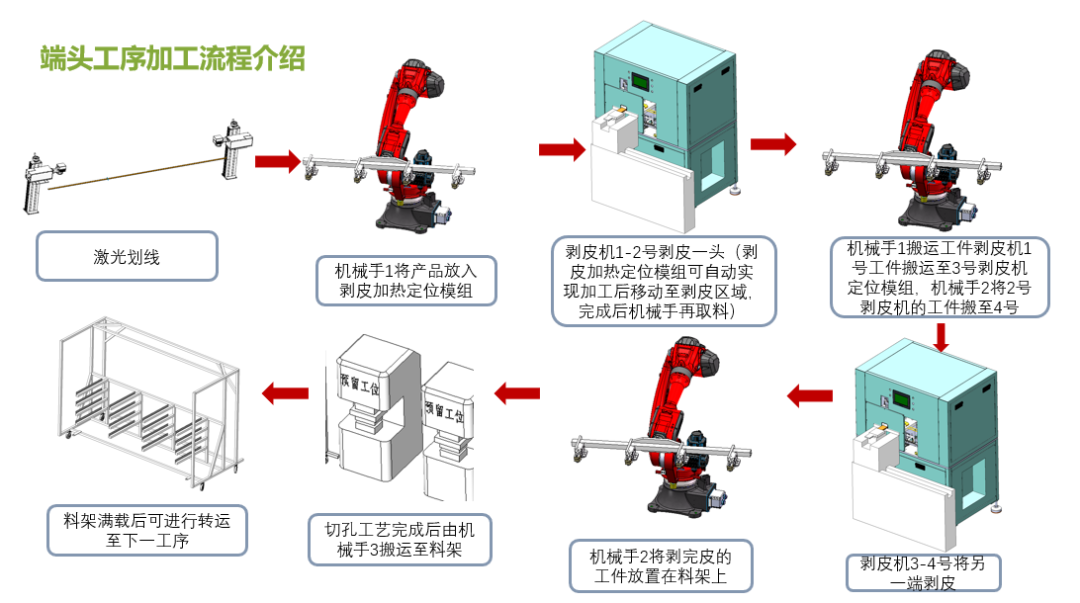

3、端头工序加工流程:

工作时,机械手将产品放入加热剥皮定位模组,线圈加热产品剥皮位,随后定位模组定位至剥皮夹子扯出绝缘层,最后机械手取走产品。

四、折弯工序方案

1、折弯工序布局:

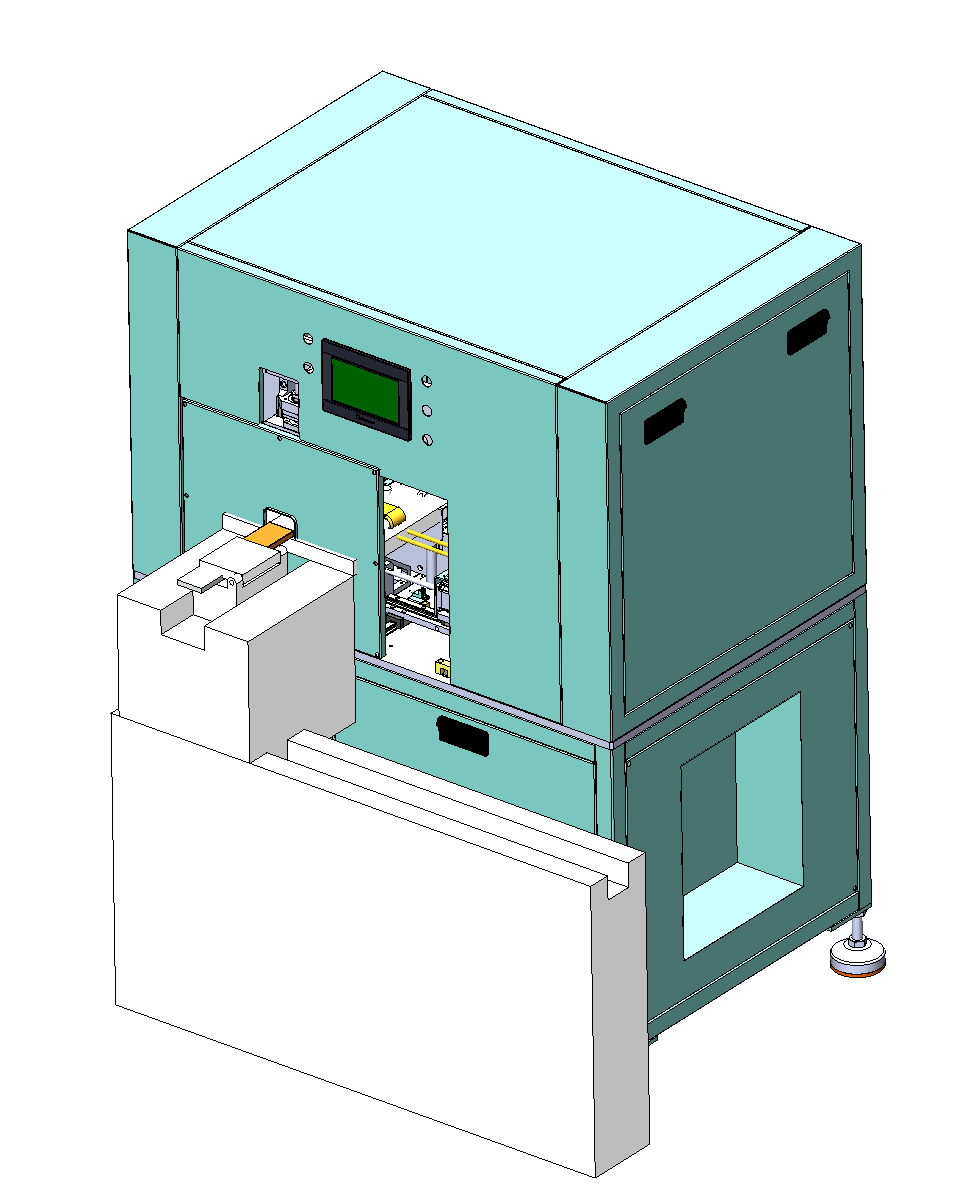

包含直条折弯机 ZT-18N、上下料机械手、夹紧气缸及 AGV 运转小车等设备。

2、核心设备:

条料折弯机 ZT-18N 参数:机台尺寸 4129 * 1100 * 1600mm,重量 5500KG,适合不含绝缘产品规格为宽度 8-40mm、厚度 1-6mm,含绝缘产品规格为宽度 10-42mm、厚度 2-8mm的铜、铝硬排产品。

该设备改变传统卷料为条料加工方式,采用开口夹抱夹送料方式,可实现宽度弯、厚度弯、扭弯加工,条料生产整体效率显著提高;

产品加工精度同样满足线性公差 GB/T1804-2000-M 级,形位公差 GB/T1184-K 级的检验要求。

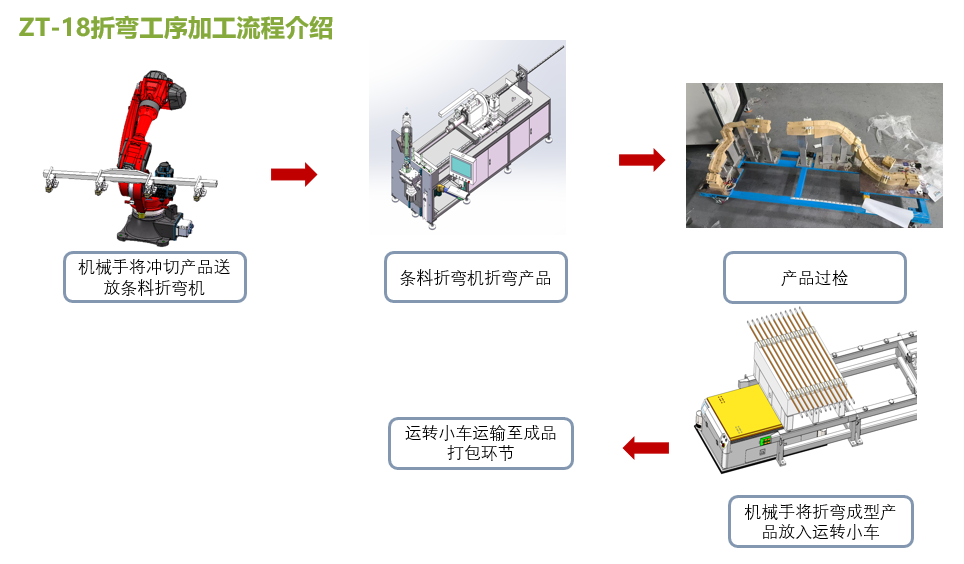

3、折弯工序加工流程:

机械手将冲切产品送放至条料折弯机,条料折弯机对产品进行折弯;

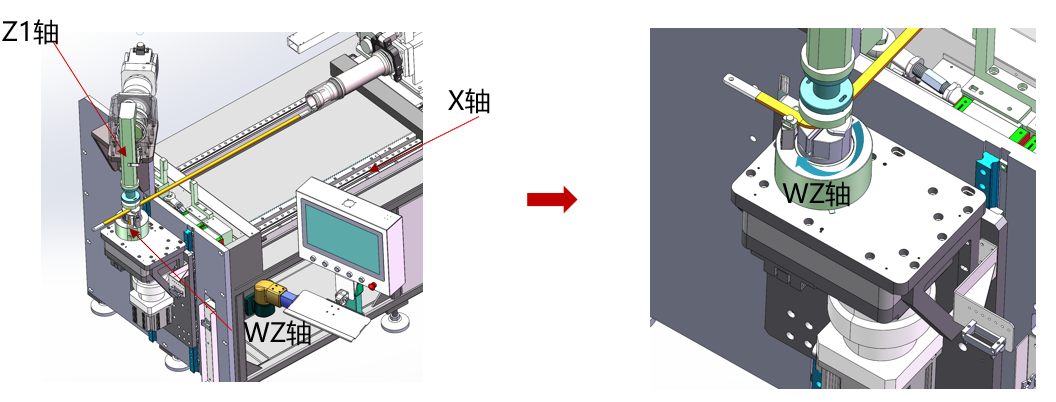

下图以宽度方向弯为例说明,原料夹持在开口夹的弹夹中,开口夹通过 X 轴将工件移动到加工位置后,Z 轴贴紧工件,Z1 轴下压压紧工件,WZ 轴旋转完成折弯;

折弯完成后产品过检,合格后由机械手将折弯成型产品放入运转小车,运转小车运输至成品打包环节。

五、卷料工艺和直条工艺配置对比

卷料工艺各工序需专人操作,以单个产品加工周期为例:在铜排、铝排加工生产中,直条工艺与卷料工艺展现出不同的生产特性。

|

工序 |

剥皮工序 |

焊接工序 |

冲孔圆边工序 |

抛光工序 |

|

人员配置 |

需2-3人 |

需1-2人 |

需1-2人 |

需1-2人 |

|

工作内容 |

负责铜排、铝排的剥皮操作,因卷料形态在剥皮时定位难度相对大,需多人协同保障加工精度与效率。 |

主要完成铝排的焊接作业,需严格把控焊接质量,避免出现虚焊、漏焊等问题。 |

依据加工要求进行冲孔圆边操作,需精准控制冲孔位置与尺寸 |

负责对加工后的铝排表面进行抛光处理,提升外观与表面质量。 |

整体来看,卷料工艺完成单个产品加工时,有剥皮、焊接、冲孔、抛光这四大核心工序,单个产品的生产就至少需要 5人。若涉及其他辅助环节,人员需求会更多。

而条料工艺在单个产品加工中,人员配置更为精简。在直条工艺里,剥皮、焊接、冲孔、抛光等加工环节,仅需 1 – 2 名技术管理人员进行统筹协调,人力成本优势显著

|

工序 |

剥皮工序 |

焊接工序 |

冲孔圆边工序 |

抛光工序 |

|

人员配置 |

只需要1-2个设备管理人员即可 |

|||

|

工作内容 |

工作均可使用机械手进行搬运和定位与装夹,机械手可按照预设程序,精准、高效执行各道工序转接与执行前处理,无需大量人工逐个操作,极大减少了人力投入,降低了人工成本与管理难度;大幅提高整体生产效率。 |

|||

其它方面对比如下表:

|

直条工艺与卷料工艺对比 |

||

|

工艺类型 |

直条工艺 |

卷料工艺 |

|

人员成本 |

1-2人 |

≥5人 |

|

检具成本 |

2~3套 |

≥3套 |

|

空间占用 |

少 |

多 |

|

自动化程度 |

高 |

低 |

|

换型速度 |

快(无校正机构)15min |

慢(有校正机构) ≥30min |

|

生产速度(单个产品时间) |

慢 |

快 |

|

整体生产效率 |

快 |

慢 |

|

维护保养 |

简单 |

复杂 |

|

零部件 |

少 |

多 |

通过直条自动化生产方案,可实现硬排自动生产线的直条下料、自动折弯、自动剥皮、产品剥皮效果自动检测等功能,可以明显减少人工参与,提高生产效率,解决行业现有的难点。

本篇文章来源于: 新能源安全技术