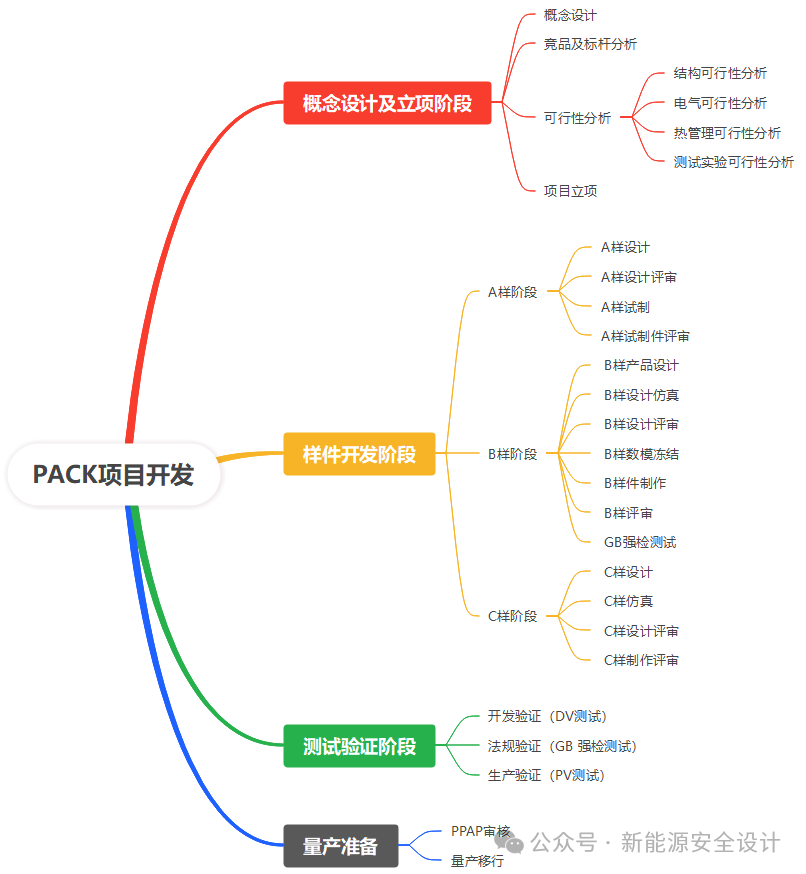

在新能源汽车和储能行业,电池包(PACK)的开发是一项复杂的系统工程。一个成熟的 PACK 开发流程不仅能确保产品性能达标,还能降低成本、缩短周期。今天,我们就来拆解 PACK 开发的全流程关键节点,帮你理清从设计到量产的技术脉络!

一、概念设计及立项阶段

1 概念设计

任务目标:深入调研乘用车、SUV 等车型需求,精准确定产品定位。根据整车需求定义敲定电池包容量、电压、尺寸等核心参数,组织专家权衡 CTP/CTB、直冷 / 液冷、电芯类型等技术路线。同时,借助专利检索平台排查侵权风险,分析法规政策确保设计合规,梳理目标市场认证标准并规划认证流程。

关键输出:《产品概念设计文档》《技术路线对比分析表》《产品任务书》

2 竞品及标杆分析

任务内容:全面拆解同类产品,分析结构、核算成本、评估性能,找出技术差距与创新点。

关键输出:《竞品分析报告》《技术 benchmark 矩阵图》

3 可行性分析

结构可行性:综合考量材料特性与工艺复杂度,匹配产品结构设计与批量生产需求。

电气可行性:用专业软件和设备验证电路设计安全性与可靠性。

热管理可行性:设计散热方案并仿真,依国标设计热失控防护系统。

测试可行性:规划适配的测试资源与设备,筹备测试工作。

关键输出:《三维结构布局图》《电气原理图》《测试资源清单》

4 项目立项

任务目标:编制项目立项报告,进行产品任务书评审,通过后制定产品开发计划,用项目管理软件制定甘特图,明确里程碑与资源分配。调研关键件供应商能力,引入潜在优质供应商。

关键输出:《项目开发主计划》《风险管理表》

二、样件开发阶段

1 A 样设计与验证

任务目标:用三维设计软件技术完成初步设计,输出三维数模与 BOM 清单。组织跨部门团队评审 DFM 与 DFT,手工制作 5 – 10 台样件用于功能验证。整合 BOM 并提报物料,复核专利与合规性,采购物资,制定质量指标并开展 A 样评审。

关键输出:《A 样设计文档》《手工样件测试报告》

2 B 样设计与优化

任务目标:依 A 样结果优化设计,通过仿真验证性能,冻结数模与工艺参数后开模。半自动化制作 50 – 100 台样件,验证工艺稳定性。更新 BOM 提报物料,复核专利合规,采购零部件,确定检验标准,开展 B 样评审并编制检验作业指导书。

关键输出:《B 样仿真报告》《工装夹具图纸》《工艺 FMEA 分析》

3 C 样设计与确认

任务目标:针对 B 样问题优化设计,固化量产工艺参数。邀请客户和专家评审,确定最终方案。更新 BOM 提报物料,复核专利合规,采购物料,开展 C 样评审,审核供应商 PPAP,内部审核 PPAP 文件,评审产线规划并预验收。

关键输出:《C 样工艺流程图》《客户确认书》

三、测试验证阶段

1 开发验证(DV 测试)

测试内容:按计划开展充放电循环、过温保护等可靠性测试。

标准依据:企业内部标准及 GB 38031、UL 2580 等行业规范

关键输出:《DV 测试报告》《失效分析报告》

2 法规验证(GB 强检测试)

测试内容:依国标进行针刺、短路等安全测试。

关键输出:《强检报告》《整改方案》

3 生产验证(PV 测试)

测试内容:在量产线抽样验证产品一致性,监控生产过程。组织 PV 电池包试制交付,准备 PPAP 审核。

关键输出:《PV 测试报告》《SPC 控制图》

四、量产准备阶段

1 PPAP 审核

资料内容:准备 FMEA、控制计划等全套 PPAP 文件。

目标:通过客户审核获量产许可

2 量产移行

任务目标:制定产能爬坡计划,优化供应链,调整生产节拍。开展量产移行工作,核算 A 样、B 样、C 样成本,制定成本指标并总结成本情况。

关键输出:《量产启动报告》《质量管控手册》

五、阶段任务协同要点

1 并行工程:结构设计与仿真同步开展,缩短开发周期。

2 问题闭环:建立 “测试问题→设计优化→再测试” 的 PDCA 循环。

3 数据管理:使用 PLM 系统统一管理数模、BOM、测试数据。

六、常见风险与应对

1 设计变更风险:严格控制 ECO(工程变更单),评估对进度的影响。

2 测试失效风险:提前规划冗余测试方案(如加速寿命试验)。

3 供应链风险:关键物料(如电芯)预留安全库存。

通过规范化的阶段任务管理,企业可确保 PACK 开发的高效性与可追溯性,最终实现从设计到量产的高质量交付。