在新能源汽车产业蓬勃发展的背景下,电池包 PACK 的安全设计已成为保障车辆性能与用户生命财产安全的核心议题,尤其是热失控蔓延抑制,直接关系到电池系统的安全边界,公众号文章已经专文论述过PACK热失控蔓延抑制技术,有兴趣可以关注公众号查看。

FMEA(失效模式与影响分析)作为可靠性工程的核心工具,凭借其系统化识别潜在失效模式、量化评估风险等级、针对性制定预防策略的优势,能够在设计阶段就将安全隐患 “前置解决”,从源头筑牢电池包的安全防线。

本文围绕电池包 PACK 热失安全场景,运用新版七步法拆解 DFMEA 的应用逻辑,覆盖从规划准备到成果落地的全流程,既展现 FMEA 在安全设计中的关键价值,也为行业从业者提供借鉴思路,助力提升电池包设计的可靠性与安全性。

一、策划准备

(一)明确分析范畴与目标

聚焦电动汽车用电池包 PACK安全,以识别设计阶段热失控蔓延抑制的潜在失效模式为核心,系统评估失效影响与风险,制定预防及改进策略,提升电池包可靠性、安全性及性能,满足客户需求与行业标准要求。

(二)组建跨职能团队

整合电池设计工程师、电气工程师、机械工程师、测试工程师、质量工程师及供应链代表,明确各成员职责分工,确保分析覆盖技术、质量、供应链等全维度。

(三)制定时间规划

结合项目开发进度,制定 DFMEA 分析详细时间表,明确结构分析、功能分析、失效分析等阶段任务及时间节点,保障工作高效推进。

(四)选定分析工具

采用边界图、结构树等工具,为后续结构分析、功能分析提供可视化支撑。

二、结构化分析

(一)构建 PACK 结构树

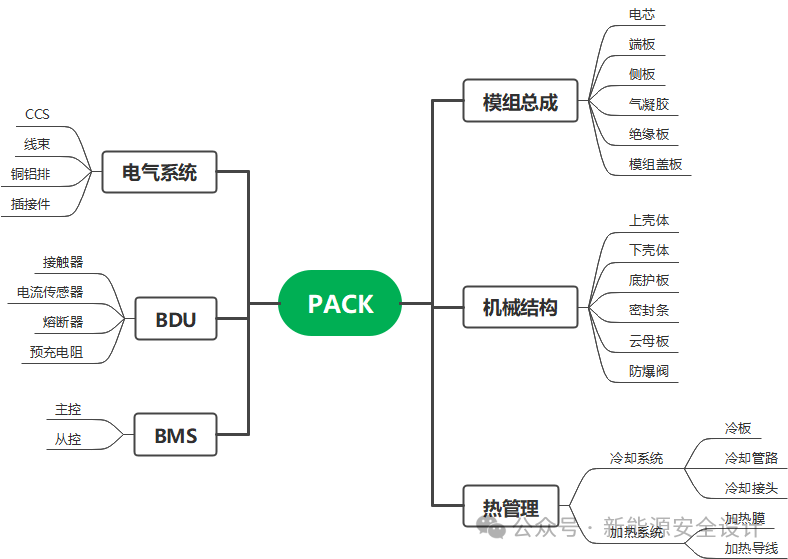

图1 PACK结构树

基于系统 – 子系统 – 零部件层级,拆解电池包 PACK(参考文中结构树图示),涵盖电气系统、BDU、BMS、模组总成、机械结构、热管理等模块。

(二)绘制边界示意图

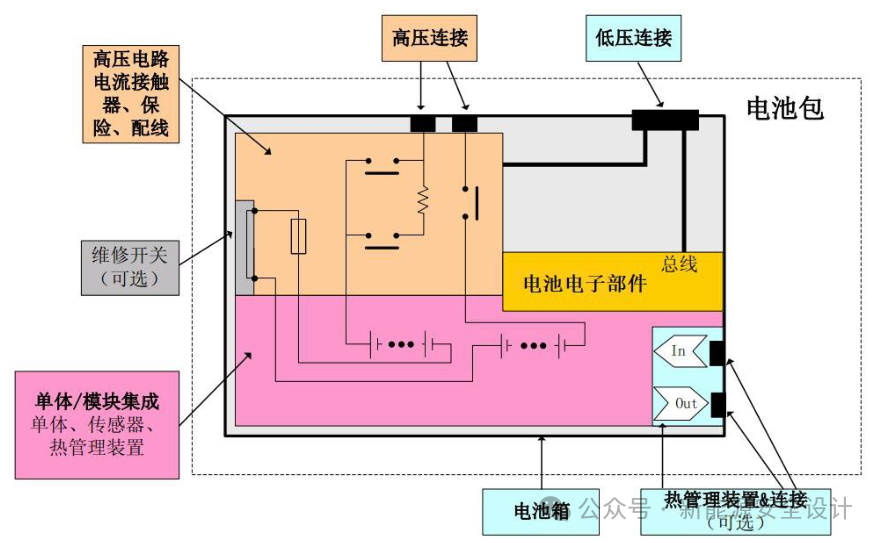

图2 PACK边界示意图

通过边界图呈现电池包 PACK 与车辆动力系统、充电系统等外部系统的接口关系,包含电气连接、机械连接、热交换等交互界面。

三、功能解析

(一)需求关联与功能定义

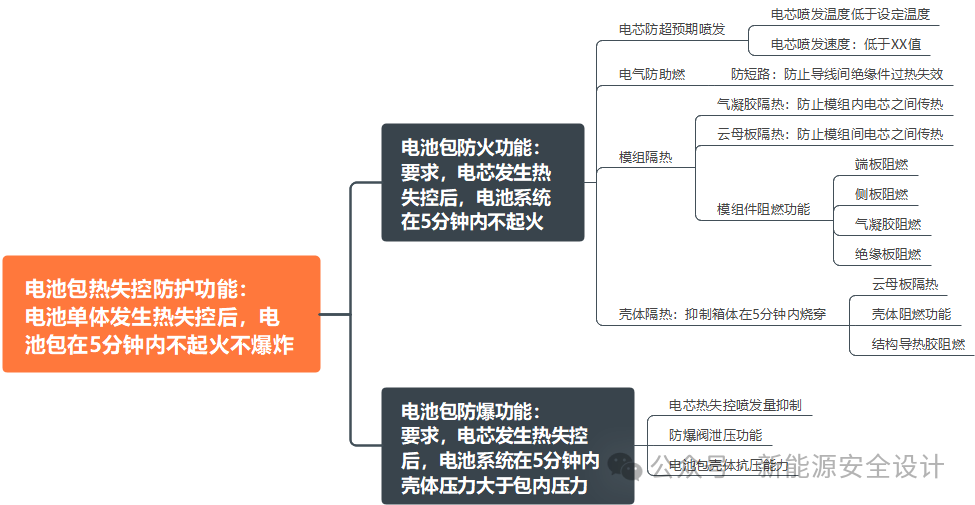

建立功能矩阵图,将 PACK 系统功能与客户核心需求(续航、安全、可靠等)关联。以热失控防护为例:电池单体热失控后,系统需满足 5 分钟不起火不爆炸的基础要求,部分企业通过隔热材料升级、智能算法优化,实现更长安全窗口。为简化,功能树为体现BMS部分。

图3 PACK功能树

四、失效分析体系

(一)失效模式识别

电池模组子系统

单体电池:产气量超标、产气速率异常、喷发温度过高;

气凝胶:隔热性能不足、不阻燃、高温绝缘退化;

云母片:隔热性能差、阻燃性不达标。

结构子系统

外壳:不阻燃、内压过大破损;

云母板:隔热 / 阻燃性能缺陷;

防爆阀:泄压量不足、爆破压力设置不当;

结构导热胶:阻燃性缺失。

电气子系统

母线:短路、熔断器失效。

(二)失效原因剖析

单体电池热失控产气量超预期:热失控测试数据不准确;

模组热扩散风险:气凝胶、云母隔热能力不足,绝缘件阻燃性差;

防爆阀失效:数量不足、爆破压力设计不合理。

(三)失效影响评估

以单体电池热失控产气量超预期为例:可能导致电池包 5 分钟内起火爆炸,直接威胁车辆及人员安全。

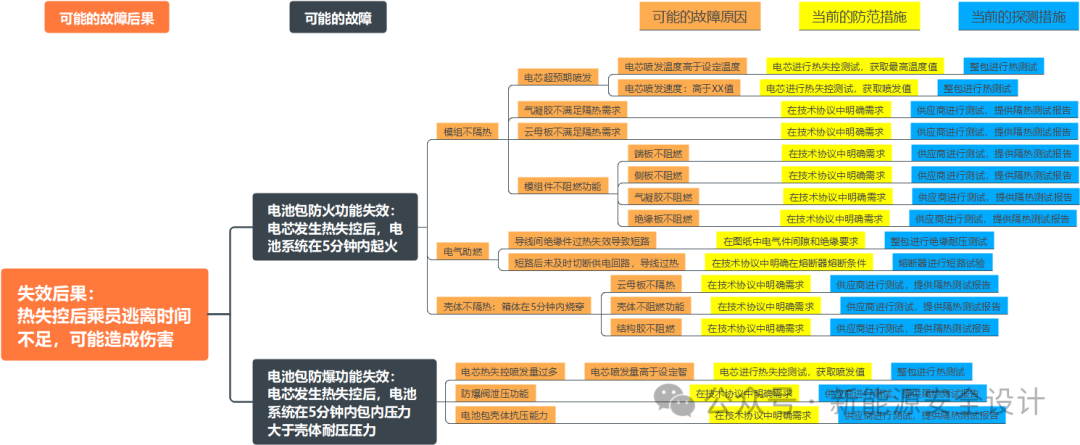

根据以上分析,可以绘制失效网。

图4 PACK失效树

五、风险量化评估

(一)严重度(S)分级

轻微影响(如外观损坏):2-3 级;

功能影响(非安全类):4-6 级;

安全影响(起火、爆炸):7-10 级(热失控防护失效评估为 9-10 级)。

(二)发生频度(O)分级

极罕见(百万次<1 次):1 级;

偶发(千次 1-10 次):3-6 级;

频发(百次 1-10 次):7-10 级。

(三)探测度(D)分级

高探测率(100% 生产检测):1-2 级;

中探测率(定期维护检测):3-6 级;

低探测率(内部潜在故障):7-10 级。

(四)行动优先级(AP)判定

结合 S、O、D 数值,划分高、中、低优先级。例如,S/O/D 均高时,判定为高优先级行动项。

六、优化改进策略

(一)预防措施制定

针对单体电池产气超预期:增加电芯级热失控测试,采集产气量、最高温度数据;

针对模组隔热不足:优化气凝胶选型,采用高隔热材料。

(二)探测措施设计

进行零部件、模组级、PACK系统级测试;

(三)责任与时效管理

明确预防、探测措施的执行责任人及完成节点,确保措施落地。

(四)效果评估迭代

实施措施后开展有效性评估,根据结果调整优化策略。

七、成果文件化管理

(一)编制 FMEA 报告

汇总结构分析、功能分析、失效分析、风险评估、优化措施等内容,形成标准化 FMEA 报告。

(二)更新 FMEA-MSR 表单

记录失效模式、原因、影响、风险评估结果及改进措施等关键信息,完成表单迭代。

(三)跨层级沟通汇报

向项目经理、客户、供应商同步 FMEA 报告与表单,对齐潜在风险及改进计划,达成共识。

通过规范化 DFMEA 七步法,系统识别电池包 PACK 设计风险,落地预防改进措施,切实提升产品安全可靠性,为电池包热失控蔓延抑制设计提供科学方法论支撑。