前言:

动力电池作为电动汽车的 “心脏”,其性能与寿命直接决定了车辆的续航能力和用户体验。然而,极端温度(严寒或高温)对电池的影响不容忽视:低温环境下,电池内阻增大、充电效率下降,甚至引发析锂风险;高温环境中,电池自放电加剧、电解液分解加速,导致容量衰减和热失控隐患。

据行业数据显示,在 – 20℃环境中,电池续航可能衰减 30%-40%,而持续高温则会使电池寿命缩短 50% 以上。

为应对这一挑战,电池包热管理系统中的保温技术成为关键突破口。通过优化材料、结构与控制策略,保温方案不仅要满足行业标准(如 QC/T 1206.1-2024 对温差和温变速率的严格要求),还要显著提升电池在全温域下的稳定性、安全性及能效比。

本文将系统解析电池包保温的核心技术与创新方案,助力行业突破温度瓶颈。

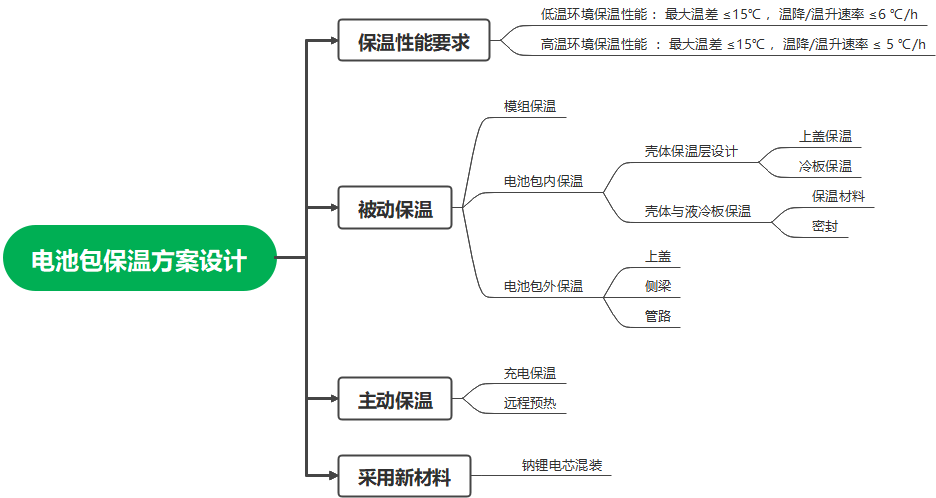

图1 电池包保温方案设计

一、行业标准要求

(QC/T 1206.1-2024电动汽车动力蓄电池热管理系统 第1部分:通用要求)保温要求:

电池包保温要求:

低温环境保温性能 :最大温差 ≤15℃ ,温降/温升速率 ≤6 ℃/h;

高温环境保温性能 :最大温差 ≤15℃ ,温降/温升速率 ≤ 5 ℃/h。

二、电池包保温方案

1. 被动保温方案

通过材料和结构设计减少热量传递。

(1)模组级保温

目的:避免电芯与金属结构直接接触导致温度骤变,同时隔热防火。

材料选择:

气凝胶:极低导热系数(0.013~0.025 W/(m・K)),耐高温(-200℃~650℃)。

云母板 / 陶瓷化硅复合材料:耐高温(>1000℃),兼具绝缘和保温特性。

导热结构胶:填充间隙,缓冲振动并控制热量传导。

关键部位处理:

电芯间隙:气凝胶或泡棉。

电芯与冷板:导热结构胶(如导热系数 2~5 W/(m・K) 的有机硅胶)。

电芯与端板 / 壳体:绝缘板(如玻纤板)、保温泡棉。

图2 模组保温

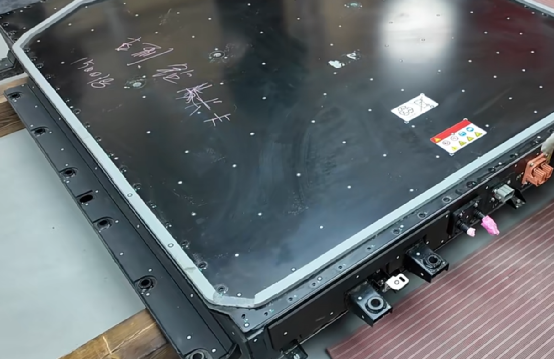

(2)电池包内保温

上盖内部:云母板(厚度 2~5mm)或三聚氰胺泡沫(密度 10~30 kg/m³)。

冷板与底板:增强玻纤材料或 MPP(改性聚丙烯)。

密封设计:IP68 防水密封,阻断包内外冷热传导。

图3上盖板内贴保温材料

(3)电池包外保温

车身间隙填充:上盖与车身空隙用泡棉条封闭。

侧梁处理:铝型材中空部分封堵。

图4 上盖粘贴泡棉条

图5 两侧边梁封堵处理

2. 主动保温策略

通过能量输入维持电池温度在理想区间。

充电时边充边热:

液冷系统通过 PTC 加热或热泵将电芯温度控制在 25℃~35℃,避免低温析锂。

远程预热:

用户通过 APP 启动预热,结合导航预判路线(如爬坡、高速),提前优化电池温度。

3. 新技术应用

钠锂电池混装:

优势:钠电池在 – 40℃~80℃下正常工作,-20℃容量保持率≈90%,高低温性能显著优于三元锂电池。

应用场景:高寒 / 高温地区车辆,提升全温域续航能力。

图6 宁德时代骁遥电池

三、技术趋势与优化方向

材料升级:

开发更低导热系数的复合气凝胶(如掺杂石墨烯)。

探索相变材料(PCM),利用潜热吸收 / 释放维持温度稳定。

结构创新:

一体化压铸壳体集成保温层,减少装配间隙。

仿生结构设计(如蜂巢式中空隔板)提升保温效率。

智能控制:

结合 AI 算法预测环境温度变化,动态调整保温策略。

总结

电池包保温需通过被动材料 + 主动控制 + 新型电芯的组合方案,满足行业标准并兼顾成本与性能。未来随着材料科学和智能控制技术的突破,电池包的全温域适应性将进一步提升。

学习!