昨天有群友问,电池包的绝缘电阻和耐压测试都需要测,还是只测绝缘,不用测电压?今天的文章对电池包的绝缘耐压进行具体分析。

一. 标准要求

1、绝缘电阻测试

强制标准 GB 38031《电动汽车用动力蓄电池安全要求》对绝缘电阻的要求明确且具体:

标准要求:电池包或系统在完成振动、浸水、冲击等可靠性安全试验后,直流电路的绝缘电阻应不小于 100Ω/V;若包含交流电路(如集成车载充电机的高压回路),绝缘电阻需不小于 500Ω/V。

直流电路:500V × 100Ω/V = 50,000Ω = 0.05MΩ(即绝缘电阻需≥0.05MΩ),此为全寿命周期绝缘电阻要求,PACK产线绝缘电阻一般要求50~100MΩ。

交流电路:500V × 500Ω/V = 250,000Ω = 0.25MΩ(即绝缘电阻需≥0.25MΩ)。

2、耐压测试

耐压测试的参数设定与判定标准参考推荐标准,GB/T 18488.1-2015《电动汽车用驱动电机系统 第 1 部分:技术条件》 的要求:

交流测试电压:采用 50Hz~60Hz 正弦波形,有效值为(2U+1000)V AC(U 为系统最高电压)。

例如 500V 系统的测试电压为 2000V AC, 2828V DC。

合格判定:

无物理损伤(如绝缘层开裂、壳体变形),无击穿或闪络现象(击穿指绝缘层完全失效,闪络指表面空气电离放电);

漏电流没有具体要求,一般采用<1mA或者根据项目情况确定。

二、 测试目的

绝缘电阻测试:

通过测量绝缘材料对电流的阻碍能力,评估电池包在正常工作电压下的漏电风险,核心是验证常态下的基础绝缘可靠性,防止人员接触壳体或低压部件时发生触电。

耐压测试:

通过施加远高于正常工作电压的高压,主动暴露绝缘层的隐性缺陷(如微小针孔、材料局部薄弱点),验证绝缘层在极端电压下的抗击穿能力,模拟过压、短路等异常工况的安全性。

三、测试具体电压与时间要求

1、绝缘电阻测试

测量电压:

GB38031要求需满足 “电池包标称电压的 1.5 倍” 与 “500V DC” 两者取较高值的原则:

若电池包标称电压为 300V:1.5×300V=450V,此时需选用 500V DC(因 500V>450V);

若电池包标称电压为 400V:1.5×400V=600V,此时需选用 600V DC(因 600V>500V)。

测量时间:

GB38031要求,施加电压后需保持不小于 30s,目的是等待绝缘材料的极化效应(吸收电流)充分衰减,确保读数为稳定的泄漏电流对应的电阻值,避免因时间过短导致结果偏小(误判不合格)。

在产线实际操作中,为提高检测效率,对于一些绝缘结构相对简单的部件或在快速筛查环节,会采用 10S 的测试时间。这种情况下,通常要求绝缘电阻值较高;样件阶段一般采样10S、30S、60S绝缘电阻值。

2、耐压测试

测试电压:

同前

测试时间:

电压保持时间为 1min,升压时间需≥10s(避免电压突变冲击绝缘层),确保在稳定高压下全面检测绝缘性能。

四、Pack 生产流程测试内容

1. 模组线测试

模组作为电池包的子单元,需在组装完成后进行初步绝缘验证(耐压测试可选,视企业标准而定,测试的话,测试部位同绝缘电阻):

绝缘电阻测试

测试对象:模组壳体(端板、侧板)与正负输出级、汇流排之间的绝缘。

目的:排查焊接时金属碎屑残留、绝缘垫片划伤等显性缺陷,避免问题流转至 Pack 线。

2. Pack 线测试

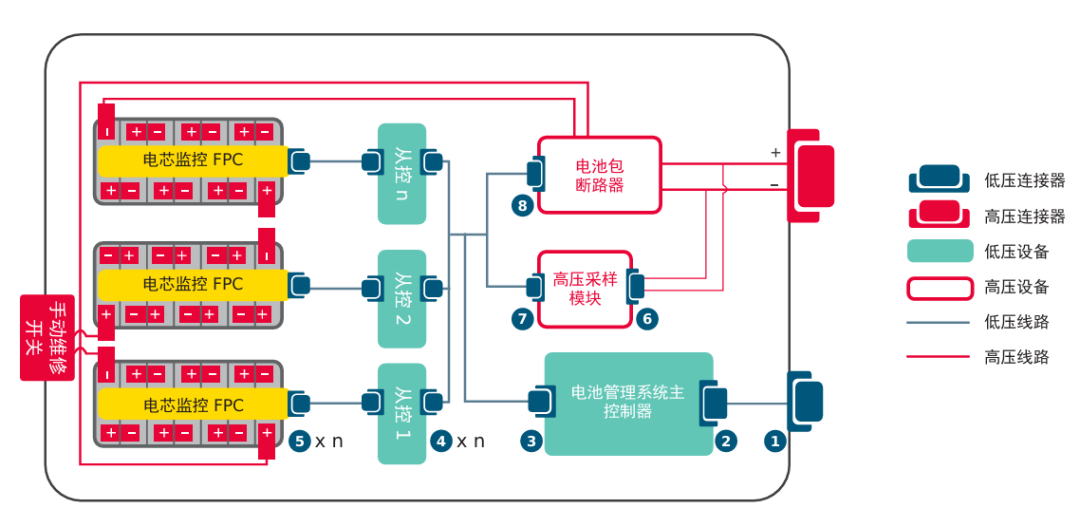

电池包组装完工的EOL测试,确保系统集成后的安全性:

绝缘电阻测试:

测试阶段:合盖前

测试对象:电池包壳体与内部模组、高压线束(正负极)之间的绝缘。

目的:排查模组安装时绝缘层磨损、线束与金属支架接触等问题。

绝缘电阻复测:

测试阶段:高压回路连接完成,合上电池箱盖后

测试对象:完整高压回路(含接触器、熔断器)与壳体、低压回路(BMS 信号线)之间的绝缘。

目的:增加对高压接口(充电口、电机接口)的测试,确保接口绝缘层无破损。

耐压测试:

测试对象:电池包整体高压回路与壳体之间的绝缘层,高压接口与外壳之间。

三、总结

电池包的绝缘和耐压测试是不同的测试,在生产、试制过程中,都是需要测量的,不同阶段测量部位和目的不一样。

现在的产线均一般采用耐压和绝缘一体的测量仪,可以多通道的测试,设置好参数后即可方便测量。