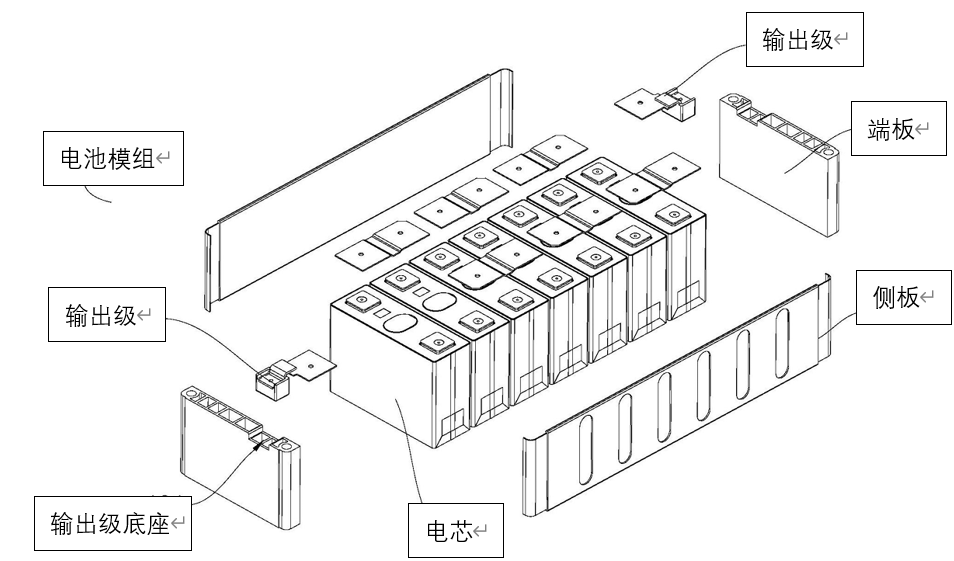

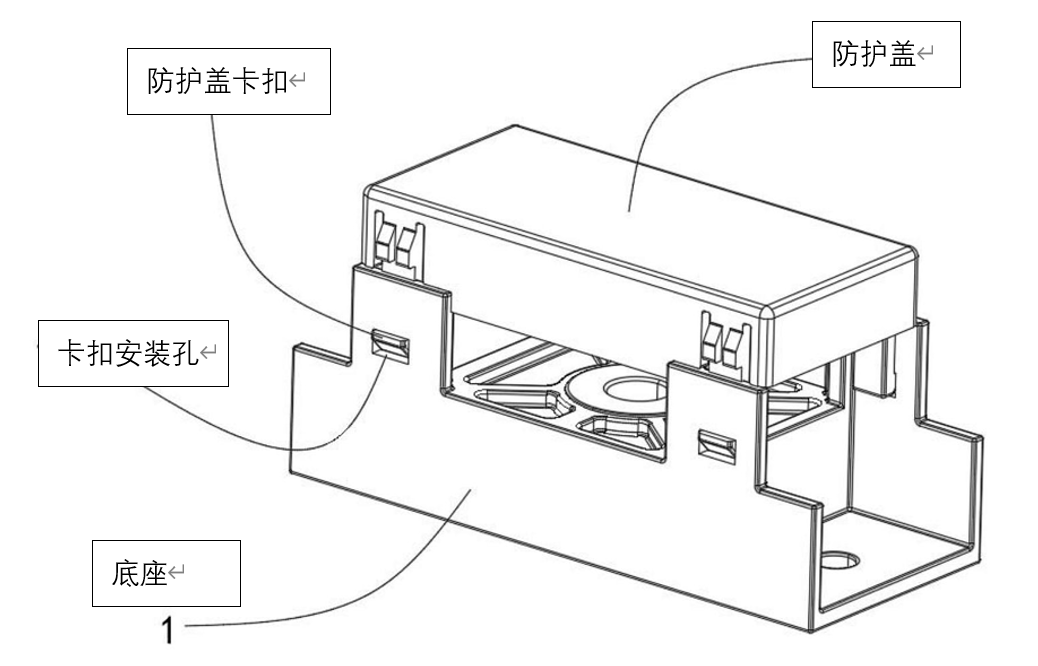

在电池包及电池模组中,为了将模组汇集的电流输出到母排上,通常会在端板上配备输出极底座与防护盖。

一、输出极底座和防护盖功能

1、输出极底座:

电池模组中,输出级底座安装在电池箱端板上或者横梁上,电芯上汇流排和导电排再通过螺栓固定在输出级底座的孔位上。

功能主要包括:

固定:固定正 / 负高压输出极,防止其位移松动;

连接:提供外接铜排 / 铝排的稳定连接点位,保障低接触电阻与机械强度;

绝缘:通过绝缘材质与端板绝缘,同时承受振动和冲击,对输出极及连接点形成基础防护。

2、防护盖

隔离:遮蔽高压部件裸露部分,满足国标安全要求,装配和维修时防止人员接触到高压铜排;

绝缘:通过铰链式或防丢卡扣设计,与底座一同搭配形成铜排的绝缘体,防止高压铜排漏电;

同时,二者均具备阻燃、温度耐久等特性,确保在电池包内环境下防护功能不失效。

二、底座设计

1、塑性材质

PA66+GF30:电池包内主流应用,适配高机械强度、可抗螺栓预紧力,耐温范围在 – 40℃~120℃,绝缘耐压性能优良,满足动力电池包高压、振动需求。

注:“GF30” 中的 “30” 代表玻璃纤维在复合材料中的质量占比为 30%。

PPS:适用于较高要求场景,由于具备防腐性能好、阻燃等级(UL94 V-0 级),耐高温可达 150℃,适合湿热、电解液风险或高压模组场景。

ABS+PC:适用于低压、耐温-30℃~70℃、非强振动场景,成型性好、成本适中,可以满足基础安全要求。

PP + 玻纤:适于低压简易底座,绝缘达标,耐温 – 20℃~80℃场合。

2、结构设计

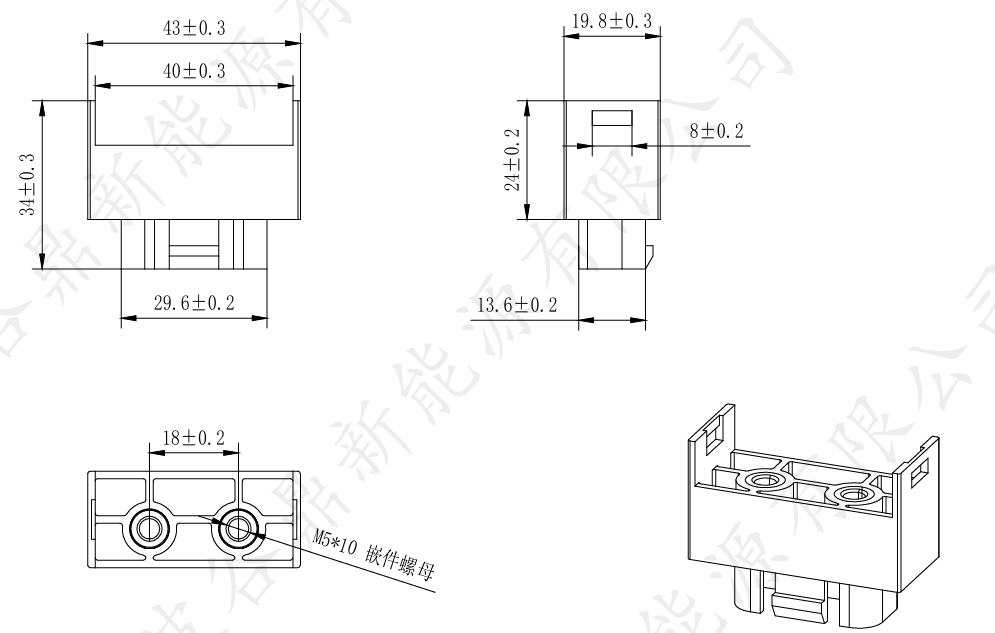

采用注塑成型工艺,注塑后形成块状一体式结构。

顶面:设计输出极定位槽,限定正负极输出极位置,防止安装时汇流排转动;

顶面底部:预留螺孔(嵌金属螺纹嵌件),用于铜排和铝排(铜铝复合排或者铝片贴镍)使用螺栓固定;

下侧面或底端面:设计限位槽、卡扣等结构,可与电池包横梁、模组端板快速适配。

3、嵌件规格和数量:

需要根据底座连接的铜排和铝排宽度确定,铜排宽度≥30mm以上,建议采用2个M5或M6螺栓。

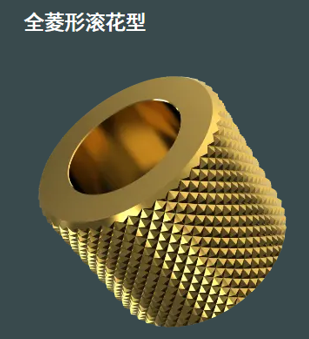

为增加拉脱力,防止嵌件在安装和使用过程中脱出,采用全菱形滚花型嵌件,材质为碳钢螺母(12L14或12L15)。

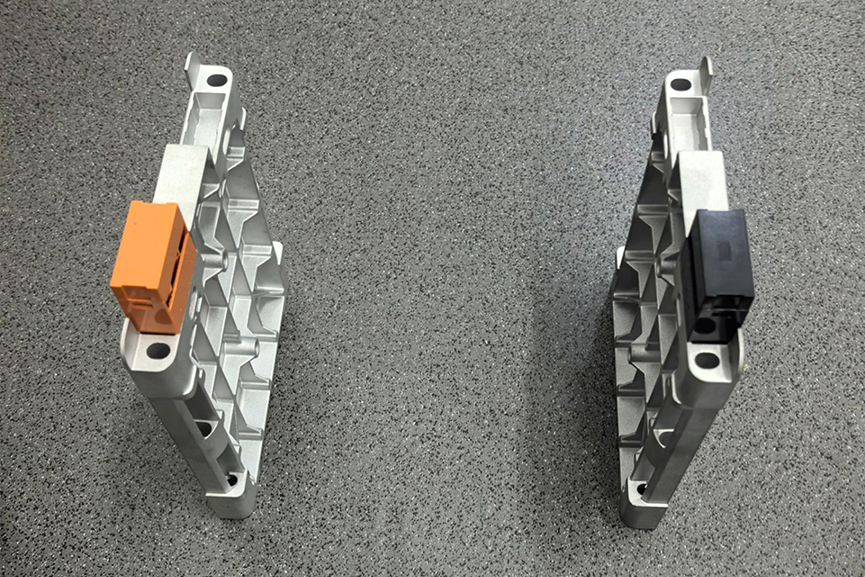

4、防呆设计

结构上,正负极需差异化防错设计(如卡扣孔、接口形状不同等);

颜色按正极橘黄色、负极黑色标准区分,防止装反。

三、防护盖设计

1、防护盖和底座安装配合:

防护盖整体尺寸与底座主体匹配,防护盖设计卡扣与底座安装孔适配,闭合后盖板完全覆盖底座汇流排的固定区域;

防护盖与底座贴合,无明显间隙,同时预留合理装配公差,避免因尺寸偏差导致卡扣开合卡顿。

2、安全防护:

防护盖与底座配合满足GB 18384-2020《电动汽车安全要求》的IPXXB要求:

IPXXB表示防止直径大于 12mm 的固定异物侵入。

根据 EN IEC 60529 标准,测试时使用直径为 12mm、长度为 80mm 的联合测试手指,施加 10±1N 的推力,该测试手指不能与设备内的危险部件接触。

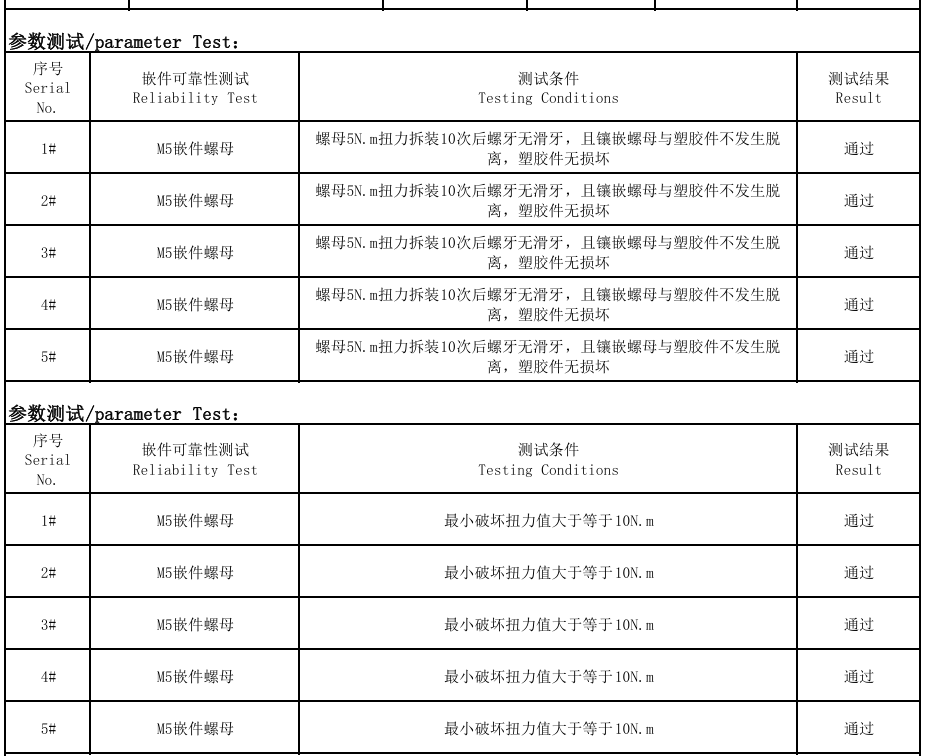

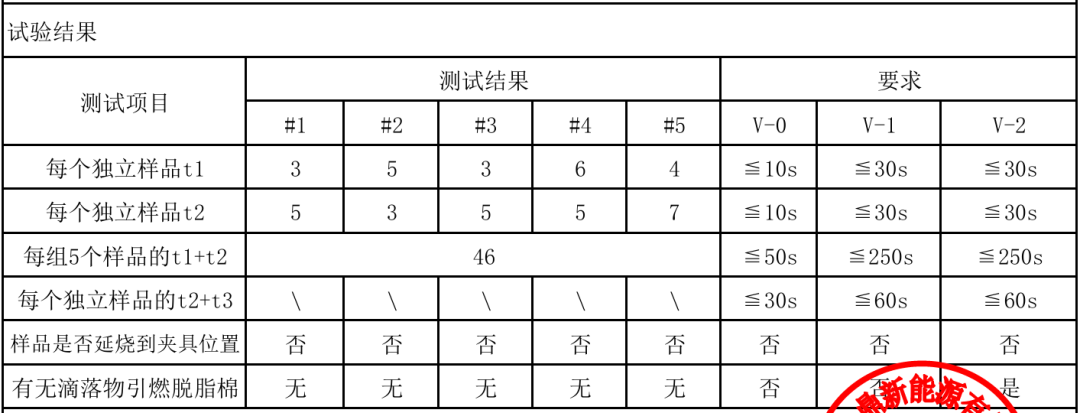

四、技术要求

1、拆卸次数要求:

嵌件需满足≥10 次拆卸后无滑丝现象

2、破坏扭矩:

≥20N・m(M6 螺孔),≥10N・m(M5螺孔)。

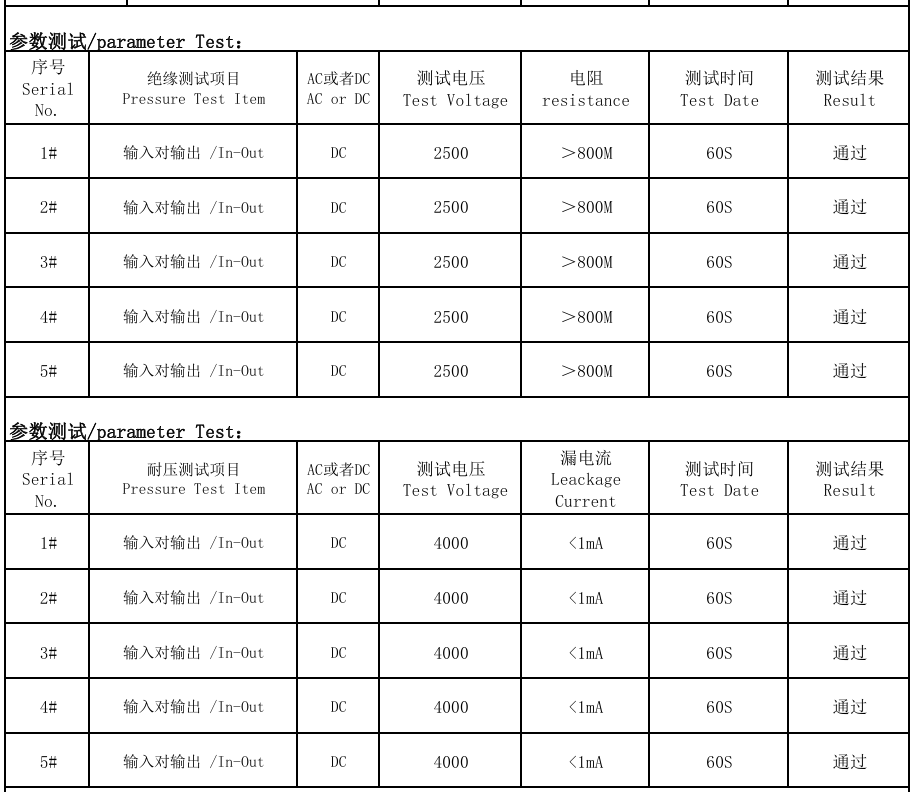

3、绝缘电阻及耐压要求:

绝缘电阻:

2500 VDC,持续60s,绝缘电阻值>800M

耐压:

4000 V DC,持续60s,耐压漏电流≤1mA;

阻燃等级: UL94 V-0 级;

盐雾测试:中性盐雾(5% NaCl,35℃)≥72h,无明显腐蚀、开裂,试验完成后,测试绝缘耐压性能无衰减。

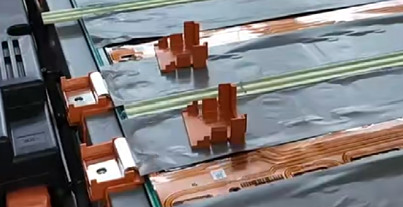

五、280Ah模组输出级底座和防护盖

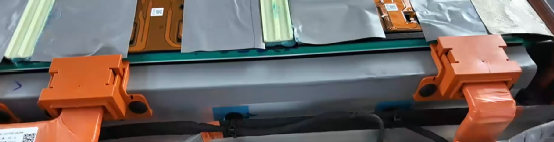

储能的280Ah模组由于标准化程度高,输出级底座和防护盖适配端板。

具体产品请观看视频:

本文图片来自:知化汽车视频和宁波谷鼎新能源

特别感谢:宁波谷鼎新能源有限公司提供的大力支持