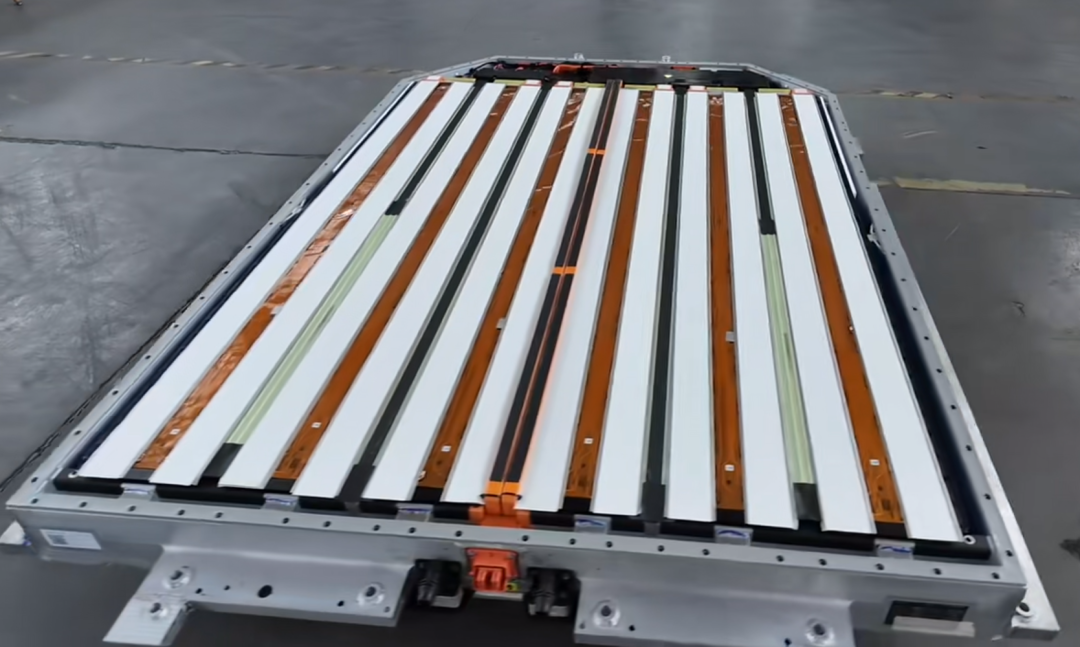

自从CTP、CTB电池包流行起来后,标准模组不见身影后,钢带也是很少见到了,但是在神行和麒麟电池包又看到了压条和钢带使用,是不是钢带又回归使用了呢?

一、为什么要用压条和钢带

现在的电芯是越做越大,横纵梁也越来越少,电池包在使用中面临的振动、冲击等工况不变,只靠结构胶固定的电芯下面,没有上面约束的电芯,就可能会出现电芯晃动和偏移问题。

加压条就是一个低成本的选择,通过直接抵压或粘接电芯的顶盖、肩部等关键部位,就可以部分限制电芯的垂直位移;

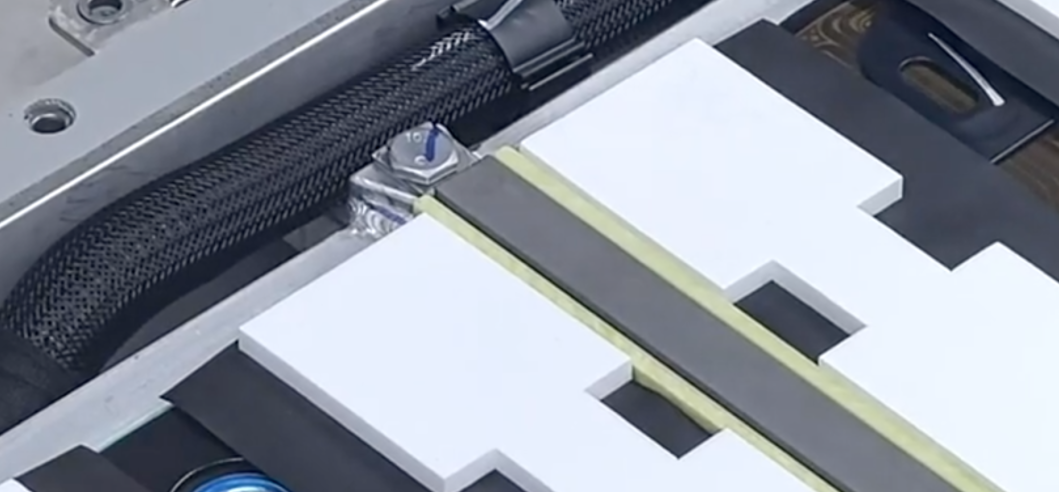

可以看到实际应用的压条是两种形式的:直接压的压条、以及在强度不足时候,为了防止压条脱胶,带钢带配合槽的压条。

二、压条和固定带的材料

1、压条

压条一般是塑性材料制成。

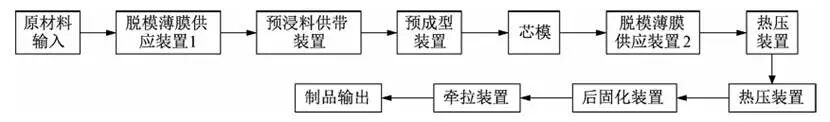

具体来说采用的是拉挤成型工艺的纤维增强复合材料的塑料,具有质量轻、强度高、热稳定性好的特点。

部分采用聚丙烯塑料、丙烯腈‑丁二烯 苯乙烯共聚物等塑性材料。

压条也可以采用金属压条、碳纤维压条等。

2、固定带

又叫紧固带

固定带配合着压条使用,就是为了减少压条脱胶可能,通过固定压条来进一步约束电芯。

没有看到紧固带直接约束电芯的应用,也许为了防止钢带绝缘失效吧。

固定带一般采用与模组钢带材质一样的LH20或者304钢带,根据项目不同也可以采用塑料带、其他金属材质的固定带。

为了防火烧后钢带作为导体加速电池包的热蔓延,一般固定带内的钢带上缠绕陶瓷硅橡胶胶带隔热,外部再套热缩管绝缘。

固定带的两端设置冲压的螺栓固定孔,通过螺栓固定在电池箱体的梁上来约束压条。

三、压条怎么压电芯的?

1、压电芯

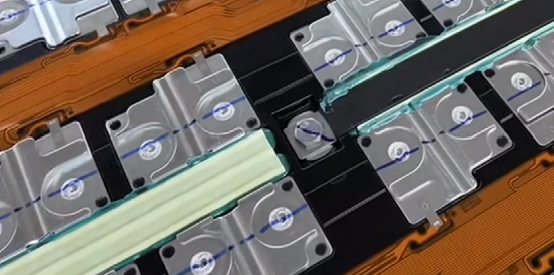

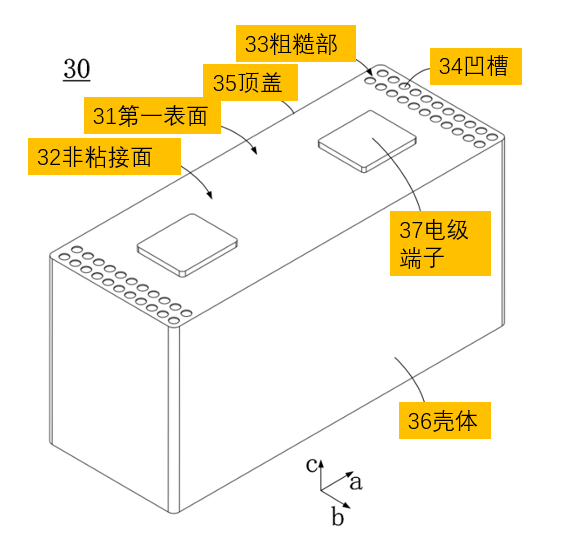

沿电芯厚度方向,一个压条覆盖 2列电芯,通过粘接胶 + 粗糙面方式;

为了增加压条的粘接强度,需要在电芯的肩部构造出适合粘接的粗糙带来,粗糙度范围在5μm≤Ra≤20μm内。

一般采用压花或者激光毛化方法,形状可以是圆形、矩形、三角形等凹槽,然后等离子清洗。

2、压电芯和汇流排

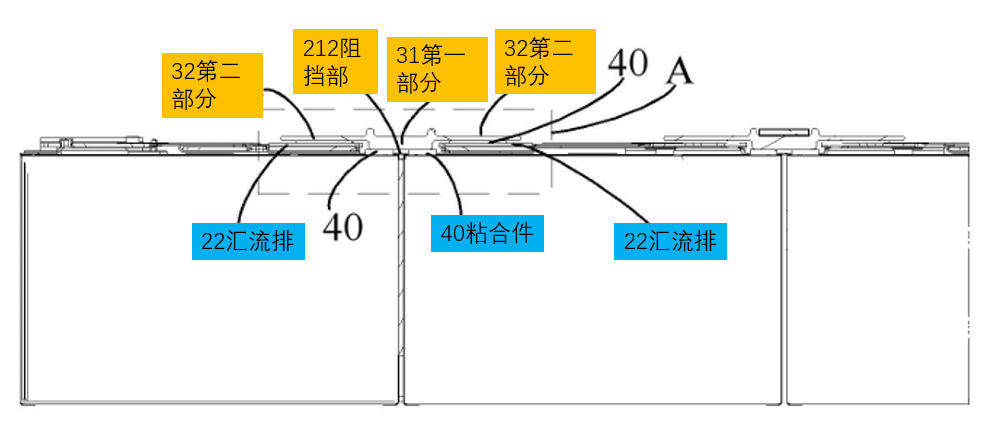

压条设计:

第一部分:经绝缘支架的通槽直接与电芯粘接,从电芯顶部施加压力限制其上下晃动;

第二部分:与CCS的汇流排粘接,增加压条的约束面积。

绝缘支架设计:

为配合压条,绝缘支架的绝缘板上需设计通槽,

绝缘板上还设置卡槽,压条上有与卡槽配合的凸起,两者配合对压条限位。

四、固定带

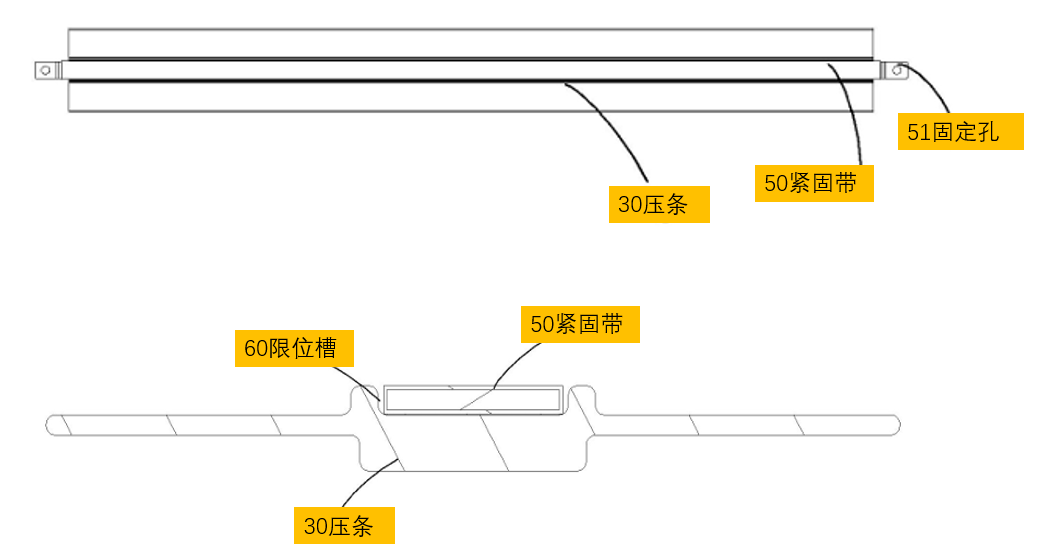

固定带两端设计固定孔,采用螺栓固定钢带的两端;

同时在压条在内部有限位槽,采用胶粘的方式固定紧固带的中间部位,减少钢带晃动的可能。

五、讨论

通过以上分析,可以看出约束电芯主要起作用的是压条。

那对钢带的使用存在以下疑问:

为什么一部分压条采用了钢带约束,一部分不用钢带呢?而且钢带长短还不一致呢?

感觉可能是部分电池包的模态不理想,是否?

本文图片来自:知化汽车视频和宁德时代专利

特别感谢:宁波谷鼎新能源有限公司提供的大力支持