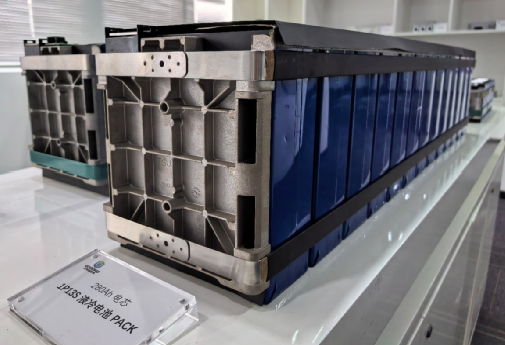

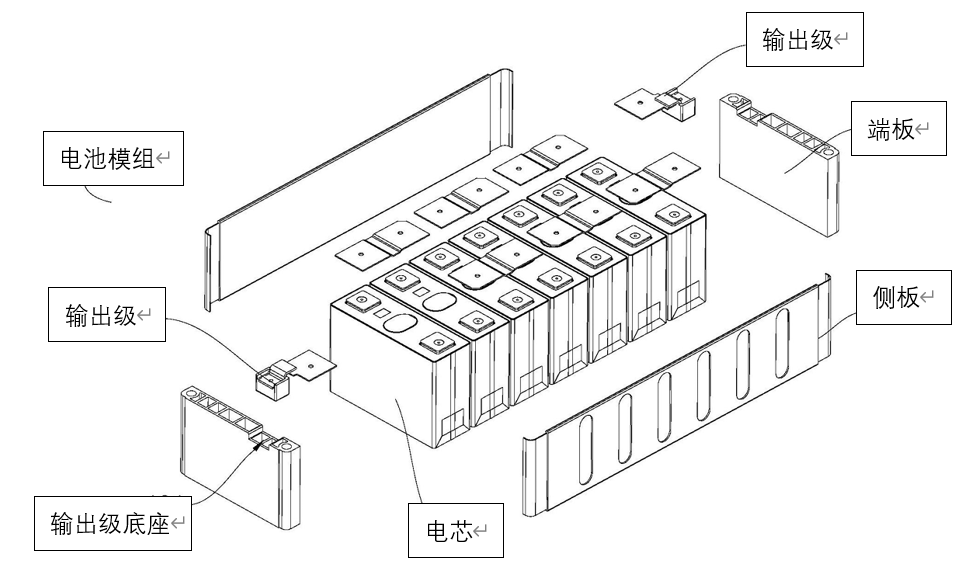

原来的模组是这样的,侧板和端板焊接在一起的,看着很坚固是吧。

今天问端板生产厂家宁波谷鼎,居然都不生产侧板了!

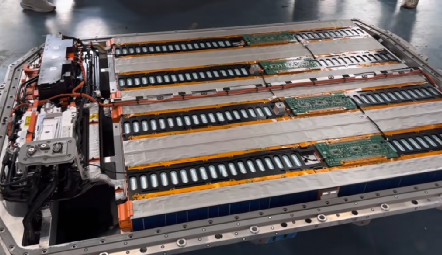

看看最新的电池包,麒麟的电芯侧面贴的是气凝胶。

下面这个模组也是没有了侧板,就是个电芯自带的蓝膜。

一、侧板的作用?

传统侧板是动力电池模组的基础骨架之一,主要承担下面功能:

1、结构支撑

与端板一同构成模组框架,抵御侧部方向的振动和冲击,防止电芯错位引发安全风险;

2、安全防护

阻挡碰撞时外物机械侵入,延缓电芯热失控,部分还集成隔热阻燃层;

3、空间固定

通过定位孔、卡槽实现电芯等部件装配,辅助模组散热。

二、侧板的类型:

1、金属侧板

多选用5083 铝合金,密度低(约 2.7g/cm³)、强度高(抗拉 200-300MPa),且散热好、耐腐蚀并且容易加工。

2、绝缘侧板

主要采用 PA66 + 玻纤、PP 等工程塑料,或者表面覆绝缘膜的铝合金,与周边模组和边梁绝缘。

3、隔热侧板

常用云母板加工而成,云母耐高温(可耐 800-1200℃)、隔热性高,能延缓电芯热失控时热量的扩散。

三、侧板为什么不用了?

传统侧板劣势:

传统侧板作为独立部件,空间占用大,会占用电池包内15%-20% 的空间,限制了电池包的能量密度,并且不易于电芯散热。

传统侧板逐渐被替代,主要还是因为技术突破和新材料应用。

1、电芯抗冲击加强:

电芯壳体一般采用 3003 铝合金,抗拉能力达到 140-175MPa,电池包内电芯密集排布,采用结构胶与底部液冷板形成足够的支撑结构;

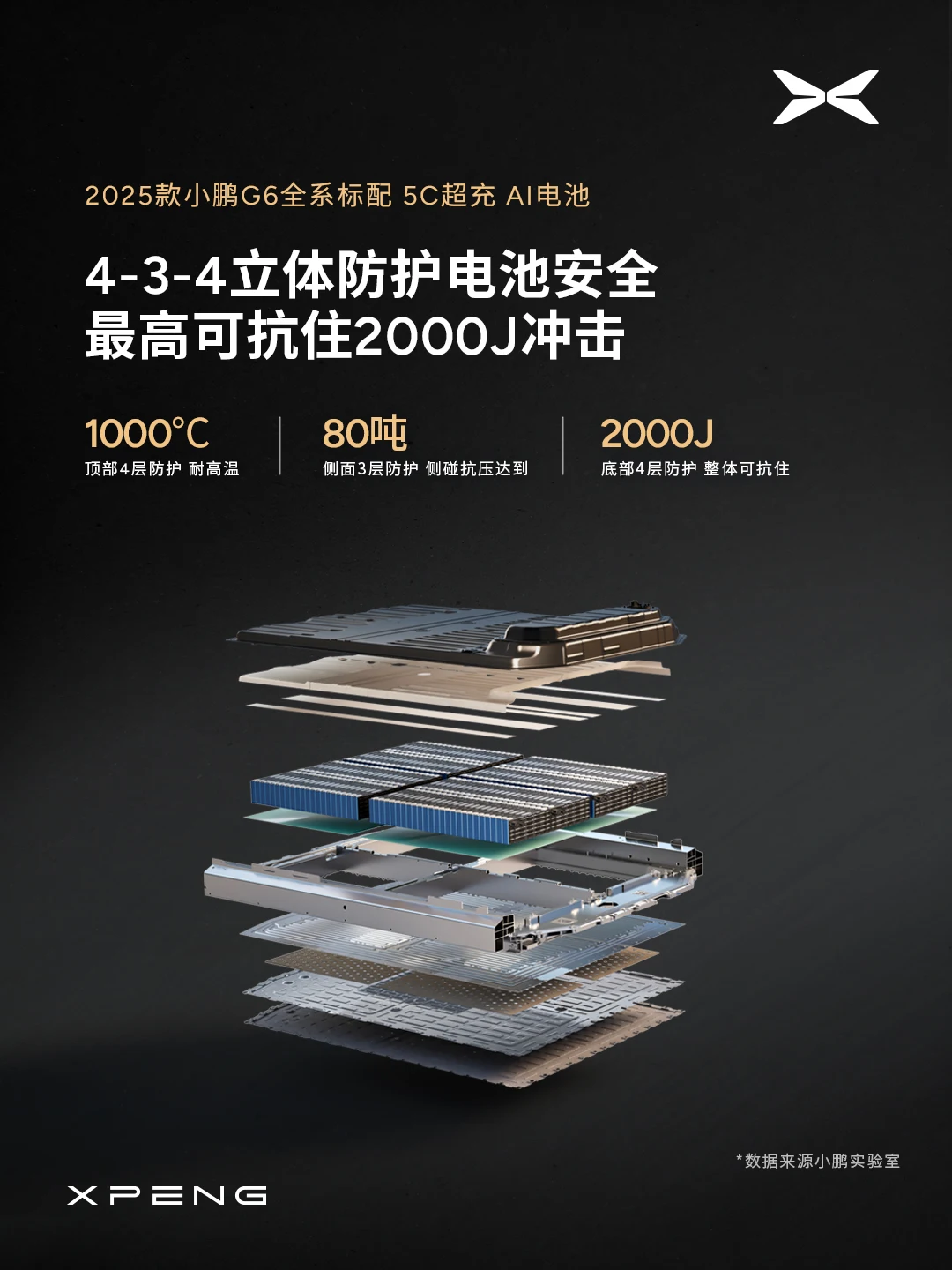

2、电池包和车身侧部增强:

小鹏电池包的侧面采用3层防护(热成型钢门槛、8个防撞隔舱、“王字”框架挤压铝边框);

小米电池包采用“门槛+铝+缓冲结构泡棉”的三层防侧碰撞结构,电池包侧面采用20宫格结构的挤压铝梁,宫格结构具有碰撞缓冲功能。

3、绝缘隔热措施外移:

将云母片(耐温 800-1200℃,导热系数 0.15W/(m・K))与陶瓷化硅橡胶(燃烧后形成致密陶瓷层,膨胀率≥300%)直接粘贴于侧面壳体;

四、侧部电芯防护注意事项:

1、与边梁距离管控:

最外层侧部电芯与电池包边梁的最小距离建议设定为 10-20mm,保留碰撞时的缓冲空间(避免边梁直接挤压电芯);

该距离需结合电池包边梁碰撞形变数据(按照 GB 20071-2021 侧碰标准进行仿真和实际验证)调整,确保碰撞后边梁侵入不触及电芯壳体。

2、电气安全校核:

校核电气间隙、爬电距离,根据项目的电压、环境条件进行校核,依据《GB/T 16935.1-2023低压供电系统内设备的绝缘配合 第1部分:原理、要求和试验》、《UL2580电动汽车电池安全标准》等标准查表得出最小电气间隙和爬电距离,与设计的电芯与防护框架、边梁等的距离对比。

本文图片来自:知化汽车视频和宁波谷鼎新能源

特别感谢:宁波谷鼎新能源有限公司提供的大力支持