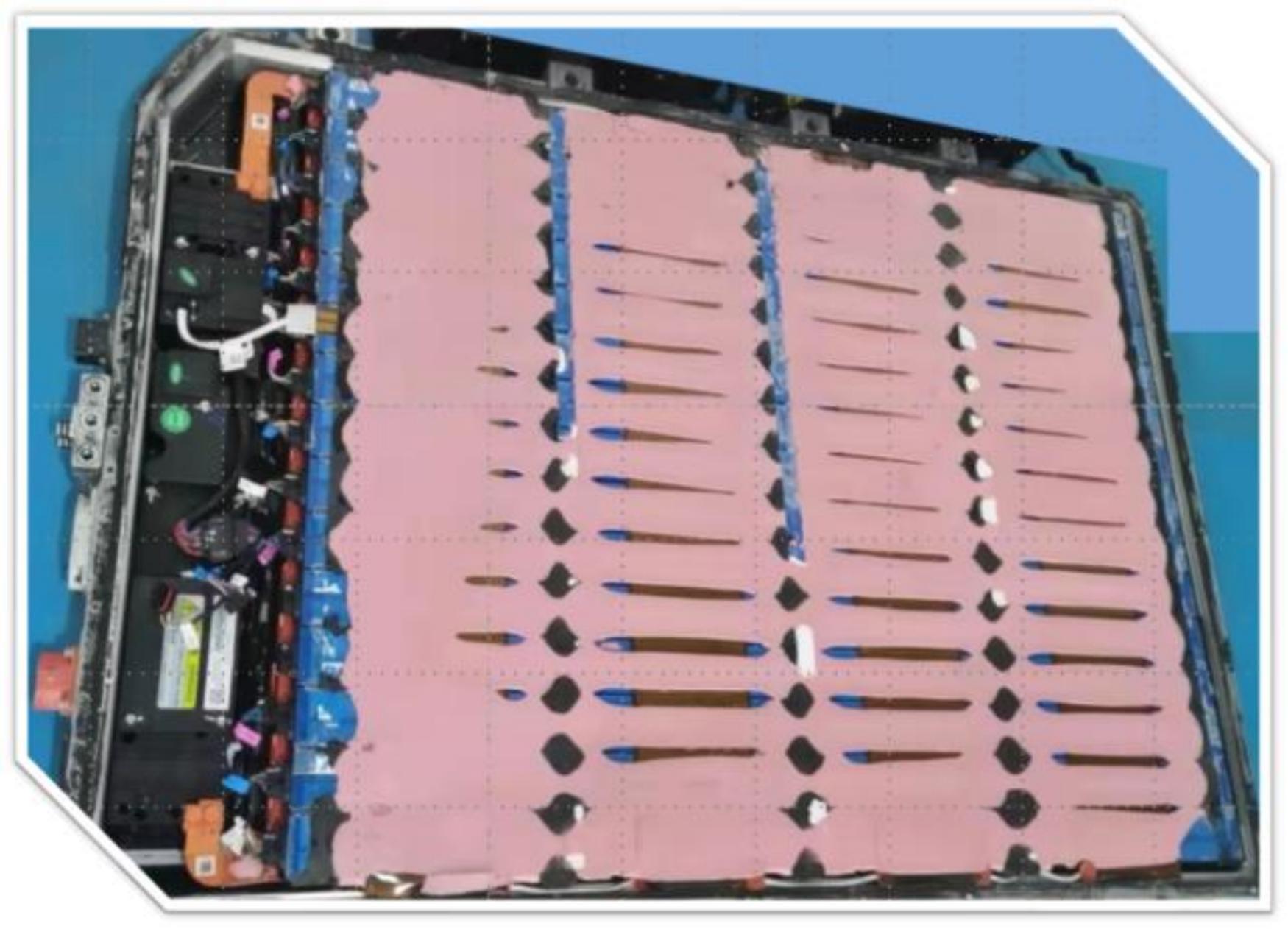

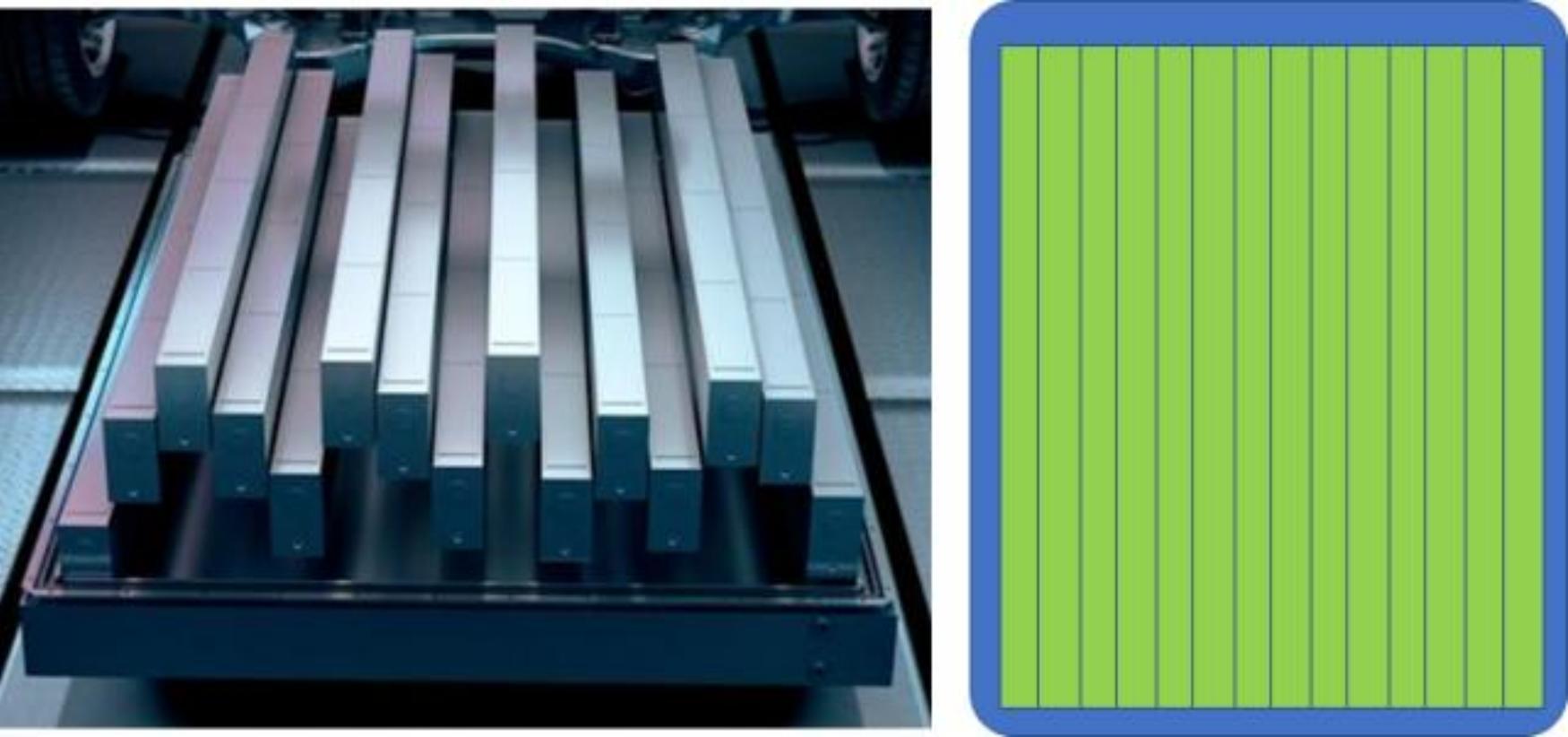

图 1 DM-i 厚刀片磷酸铁锂电池系统的设计

DM-i 刀片电池的热管理

在图 1 中,我们看到了和之前不一样的东西——内嵌了加热膜。也就是说,在展 示的结构里面,还多了加热膜,并且使用导热凝胶尽可能在加热膜上面降低热阻。

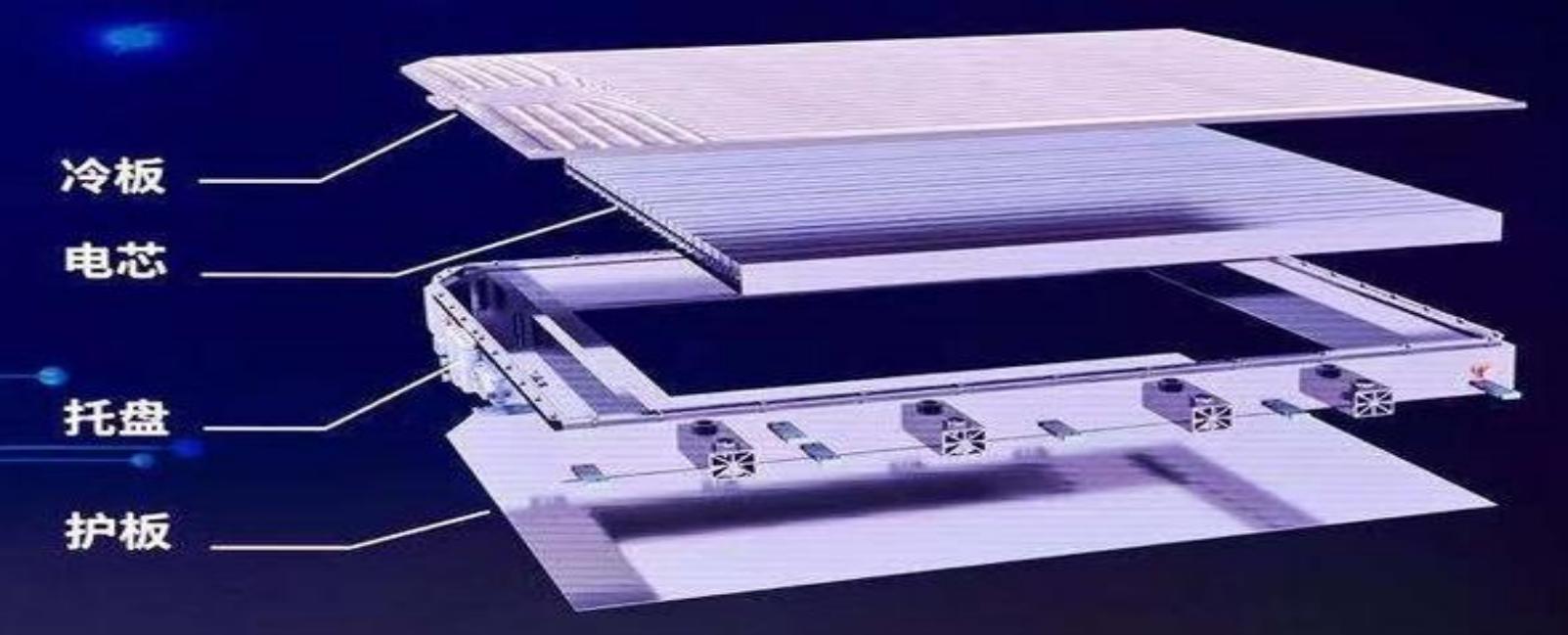

图 2 比亚迪展示的 DM-i 电池结构 在之前比亚迪宣传的材料中,主要采取两种模式:

1)电池散热: 采用冷媒直冷技术,直接将冷媒通入电池包进行冷却,相比液冷 减少了一级能量交换,换热效率比液冷提升了 20%。

图 3 DM-i 的冷媒直冷技术

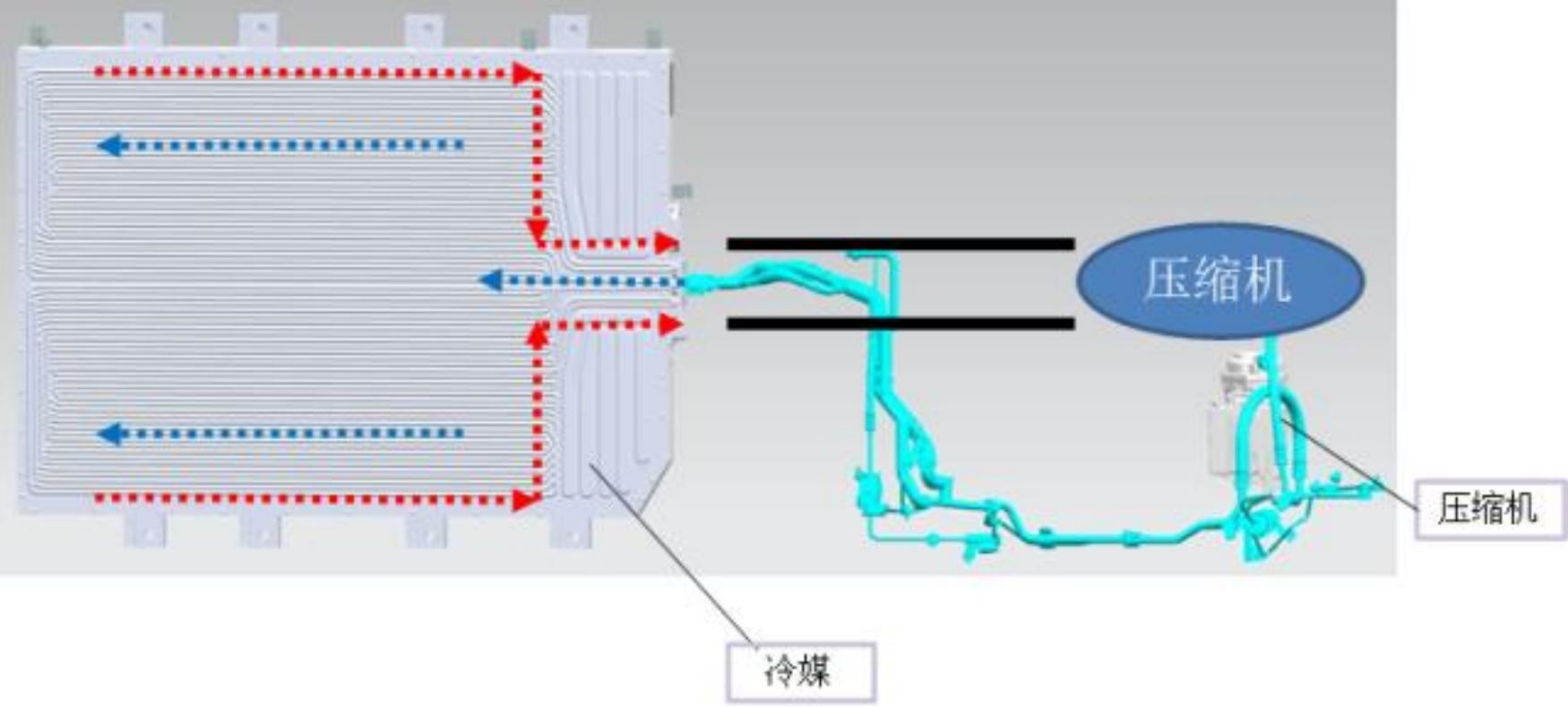

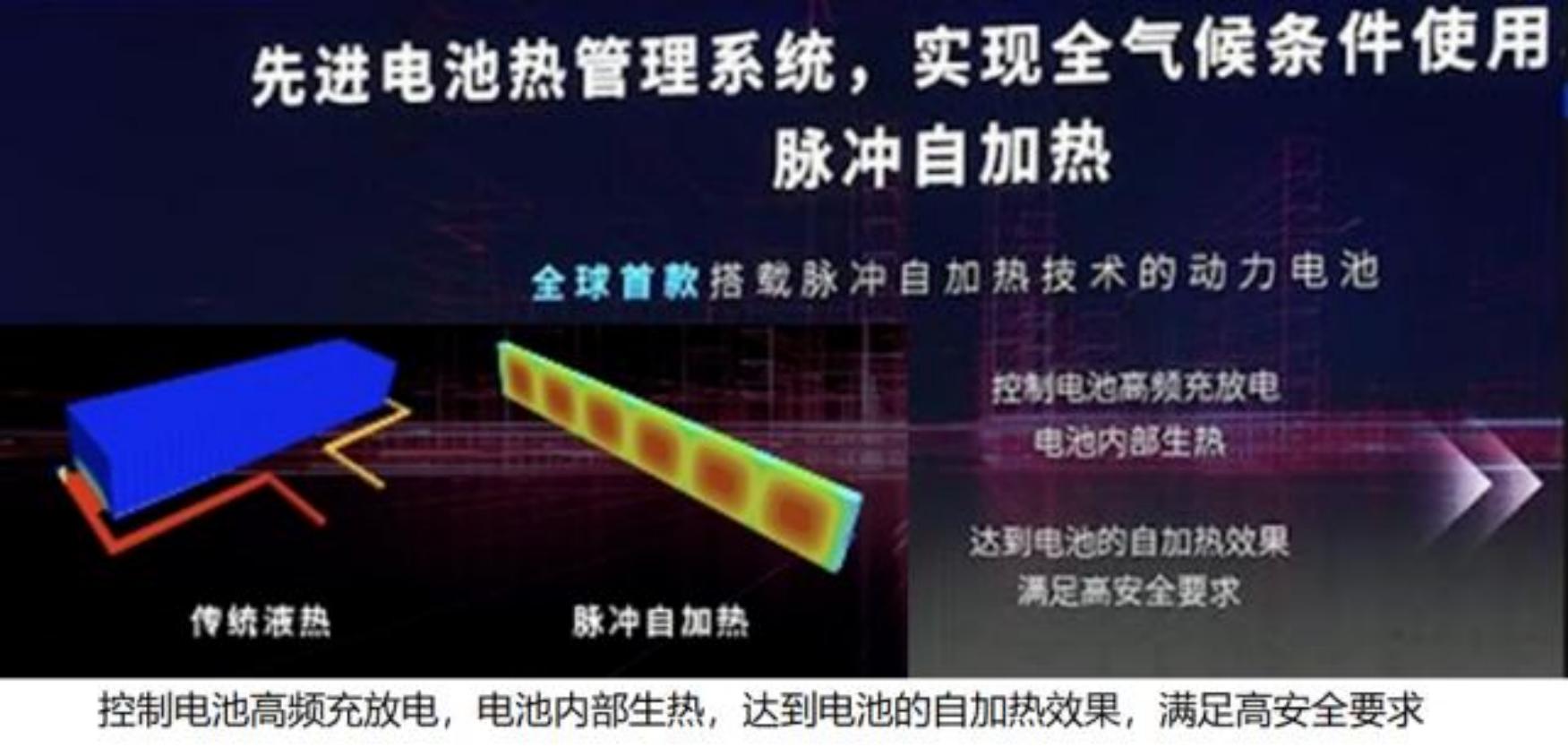

2)电池加热: 脉冲自加热技术,通过电池高频充放电,给电池加热,不仅能热, 还热得均匀,脉冲自加热效率比液加热提升 10%。

图 4 自加热技术

但从实际情况来看,脉冲自加热带来的速率不确定,也就是还不如在厚刀片电池表 面贴上加热膜来得更直接。如前面所述,这其实是不容易做的,特别是要把这么多 颗串联的磷酸铁锂电池均匀的加热,光靠自加热高频振荡效果不是那么理想。

DM-i 的设计理念

这个厚刀片的设计,是有点盯着丰田打的意思。这根特别长的厚刀片电芯,其实和 丰田把多个小的标准镍氢电池装在狭长的大镍氢电池里面有着异曲同工之妙。多个 软包在制作出成品以后,通过两颗绝缘再加隔离的方式,把软包电池放在一起,然 后通过长的方壳体进行成组。

备注:在这里面,壳体可能需要做特殊的绝缘处理,后面有详细的拆解分析我们再 来看

图 5 DM-i 的电池设计,多颗软包串联然后整合在一节电芯里面

这样做的最终目标,就是如下图所示,使 PHEV 的成组率达到一个非常高的水平。 这是电池系统布置工程师非常喜欢的结构,很简洁美观。

图 6 纵向布置模组

从电池结构来看,确实是不错的设计,当然缺点就是这层套壳子的操作,是在电池 模组线(其实类似模组的组装),还要密封等操作,这个软包电芯本身在制造成品 率方面存在挑战,特别是加了泡棉和压力以后,有一颗自放电问题电芯,整体电芯 的特性就有挺大的影响,这是这种小容量磷酸铁锂电芯比较大的制造挑战。

|

图 7 DM-i 的电连接和冷却都比较简单

小结:

总体 Pack 成本来看还是相对比较低的,但是厚刀片电池整体的降本空间是否 有进一步挖掘的潜力,还有待讨论。

可以可以

赞