背景介绍

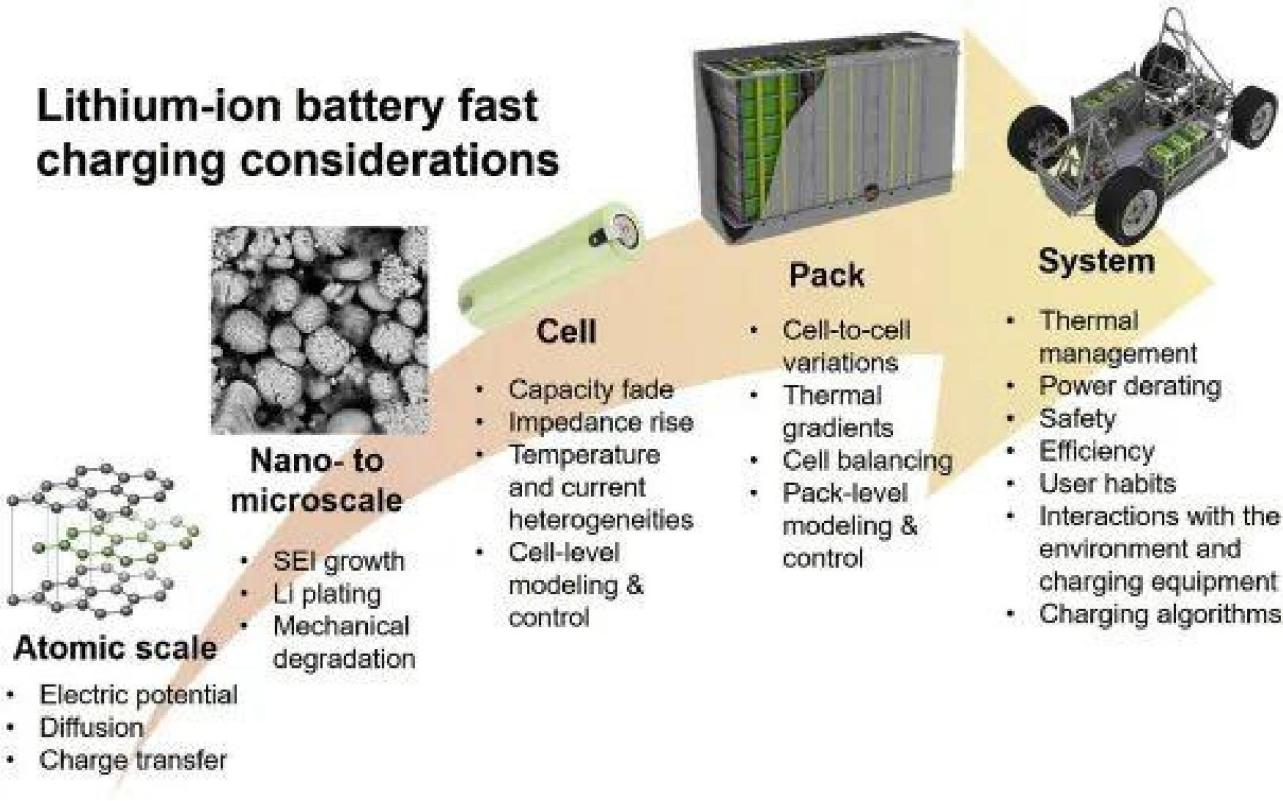

近年来,为限制气候变化和空气污染的影响,锂离子电池在纯电动汽车中的广泛 应用正在加速。但是相比于传统的燃油车,里程焦虑、充电时间长等问题成为阻碍 电动汽车发展的主要问题。因此,快速充电(Fast Charging)能力的提升成为电池厂 商和整车厂普遍的发展目标。但是,研究表明低温、大倍率充电会引起电池的容量 与输出功率等性能加速衰减;另一方面,电池在充电期间产生的大量热难以均匀、 有效地散去,也会引起衰减加速以及其他安全问题。图 1 展示了从原子层级到车 用系统层级下影响锂离子电池快速充电的因素。本文着眼于现有文献的回顾与总结,分析每一种层级下的关键技术限制因素。

图 1 不同层级下影响锂离子电池快速充电的因素

电动车充电的分类包括交流和直流,其中直流充电速度更快。

电动车充电的分类包括交流和直流,其中直流充电速度更快。

特斯拉是率先使用 120kW 快充的企业;博世 2017 年发布 350kW 快充计划,在 2019 年的“Taycan” 中实现。由于当前车用电池 Pack 的电压在 400V 左右, 350kW 的高功率充电要求 Pack 的电压更高以避免电流过大和产热过高的问题。博 世 “Taycan”和奥迪的 e-tron GT 概念车(充电功率达 350kW)均配备了 800V 的锂离 子电池 Pack 。2018 年 12 月,宝马、博世和西门子联合研究组在德国两辆测试车 上实现了 450kW CCS 模式的快速充电。 尽管提高电动车充电功率的研究已有较大 进展,但这些快充技术并不在所有情况下适应。根据电动车的特定工况和充电环境,持续充电过程中,充电功率会逐渐衰减。此外,快充模式下,由于安全等因素 限制,电池通常只能充至 80%的电量;更高电量下,充电倍率会逐渐减小以避免 过充。此外,充电功率还受到电池管理系统(BMS)的限制。工业界对电池快充领域 的兴趣越来越浓厚,理解清楚不同充电方法的决速步骤及其对电池寿命的影响十分 必要。本文旨在从快速充电的多尺度和多学科特性出发,建立微观过程、材料特性、电池及 Pack 设计和充电策略优化之间的联系。

电池快速充电的原理

电池快速充电的原理

理想的电池应表现出长寿命、高能量密度和高功率密度特性,以在任何地点任 何温度下都能够快速充电和补电以从而满足电动汽车长距离行驶的要求。但是,这 些物理特性之间存存在 trade-off 关系,材料和设备的温度的影响决定了电池的使用阈值。温度下降时,充电速率和最大电压都应减小以确保安全性,这使得温度成 为快充的关键限制因素。其中,随着温度降低,析锂的风险会显著增加。尽管很多研究者指出析锂常发生于温度低于 25℃ , 但在高温尤其是充电倍率高、能量密度 高时也容易发生。此外,快充效率和温度关系也十分密切,50kW 的充电桩在25℃的充电效率为 93% ,但在-25℃的充电效率低至 39% ,这主要是因为 BMS 在 低温下会限制额定功率。

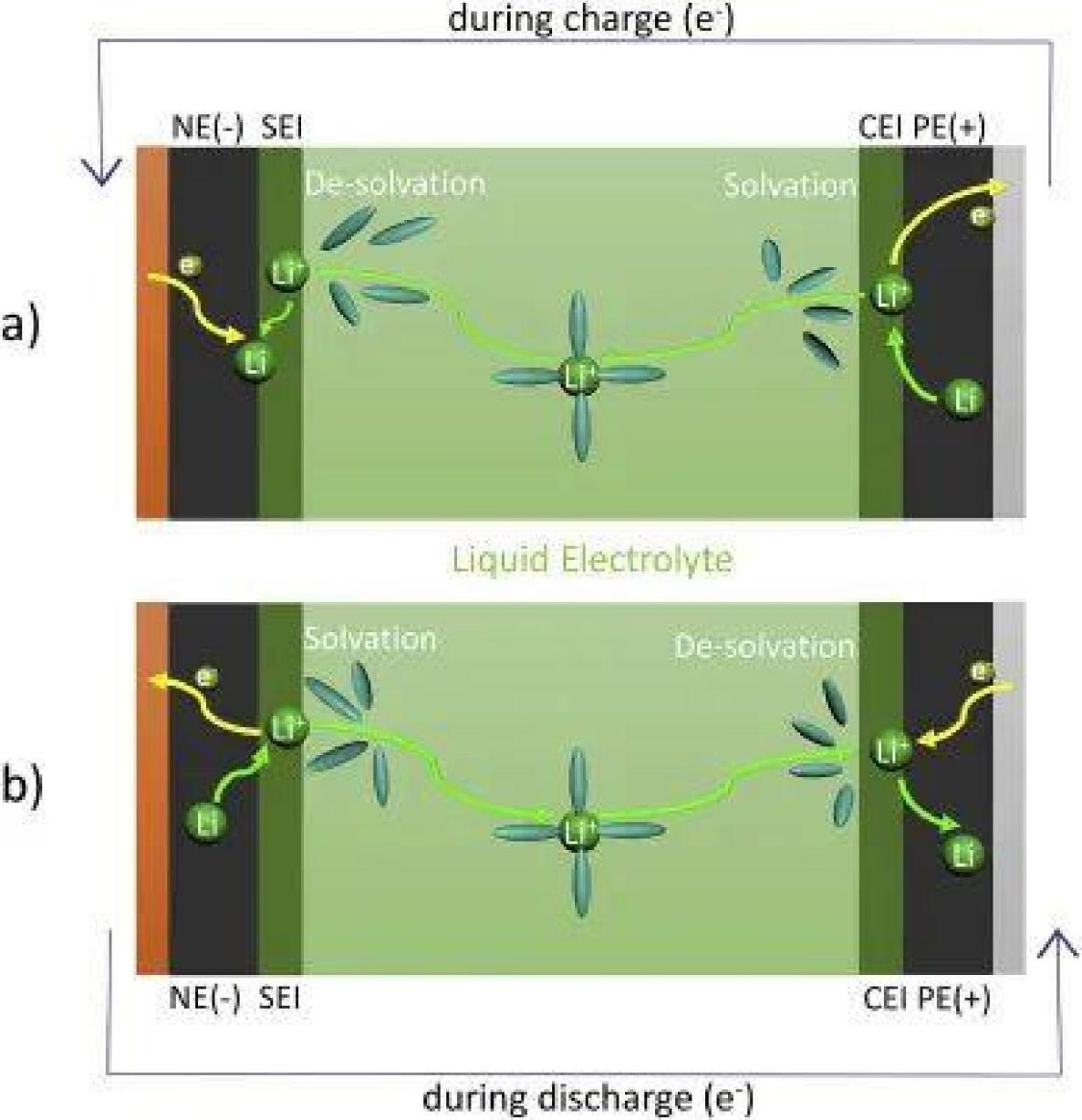

常见的锂离子电池主要由石墨负极、锂金属氧化物正极、电解液、集流体、多 孔隔膜构成。如图 2 所示,充电时 Li+从正极经过电解液传输到负极,其中主要的 传输路径有:1)经过固态电极;2)经过正负极的电极/电解质界面;3)经过电 解液,包括 Li+的溶剂化和去溶剂化。但电池的不当使用条件往往会引起一系列影 响性能和寿命的副反应。此外,充放电倍率,电池内阻和电池极化等都会影响电池 的热特性,如增加产热,降低充电效率和安全性等。

图 2 锂离子传输示意图 a)充电,b)放电

大量研究表明正极的衰减和正极 CEI 膜的增长对传统锂离子系统的快充速度没 有影响,因此负极成为充电过程中的主要关注对象。特定情况下,锂金属可能会持 续析出成锂枝晶,甚至会刺穿隔膜造成内短路。影响锂沉积和沉积结构的因素包括 锂离子在负极的扩散速率,负极界面处的电解液浓度梯度,集流体的金属盐沉积和 电极/电解质界面的副反应。研究表明,析锂时负极的表现可以归结于析锂一开始 的电流对负极面密度内阻的影响。通过电池设计降低负极内阻,对提高电池的快充 能力十分重要。此外,温度影响也十分重要,过低或过高的温度都会被认为对电池 不利,但快充时电池温度较高会有利于自身的平衡,尤其对于高比能量电池。电极 厚度对充电性能的影响也需要被关注。薄电极常被认为可以进行理想的锂离子传输,当电极增厚时,在电极/电解质界面保证足够的锂离子浓度以维持过电位稳定 并减少析锂的可能变得很重要。厚电极电池在快充过程中,锂盐可能会在集流体处 沉积,导致电极利用的不平衡以及隔膜负极的电流密度的增加。

衰减影响

衰减影响

1)温度影响

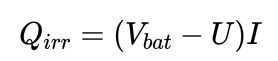

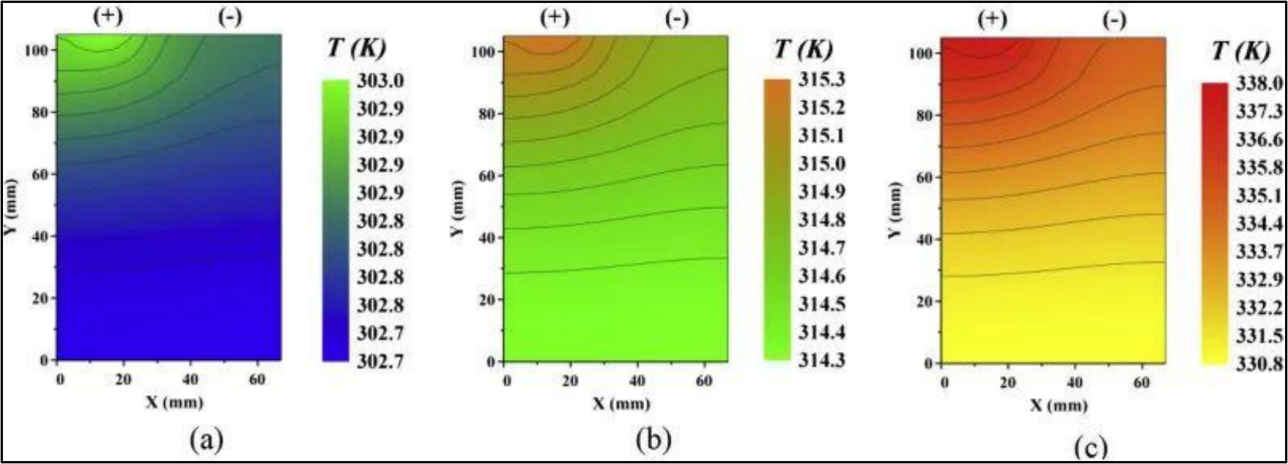

锂离子电池的产热可分为可逆和不可逆过程。其中不可产热 Qirr 的表达式如下:

U 为开路电压,Vbat 为电池电压,I 为电流(充电时) 。大部分的不可逆热来自内阻产 热:

其中 R 为电池内阻。焦耳热与电流的平方成正比,因此快充时电流增大,不可逆 热会显著增加。可逆热 Qrev 来源于电化学反应中的熵变,也被称为熵热,其表达 式为:

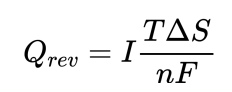

锂离子电池中,软包、圆柱、方壳电池的热量分布与散失是不均匀分布的:例 如一些电池材料的面导热能力较差,因此其热量相对于表面会更多积累在核心位置。此外,电流密度和产热速率在电池不同位置也不相同。这些不一致性在大尺寸 电池上被进一步放大。如图 3 所示,圆柱电池内部中心的温度要明显高于表面。

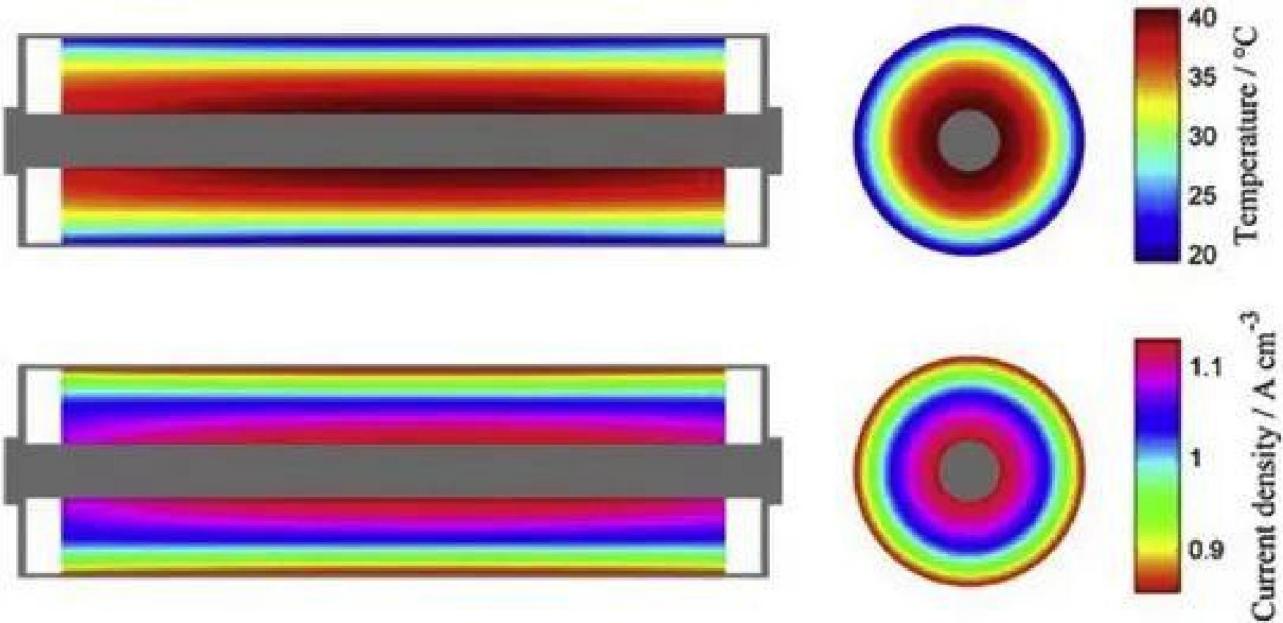

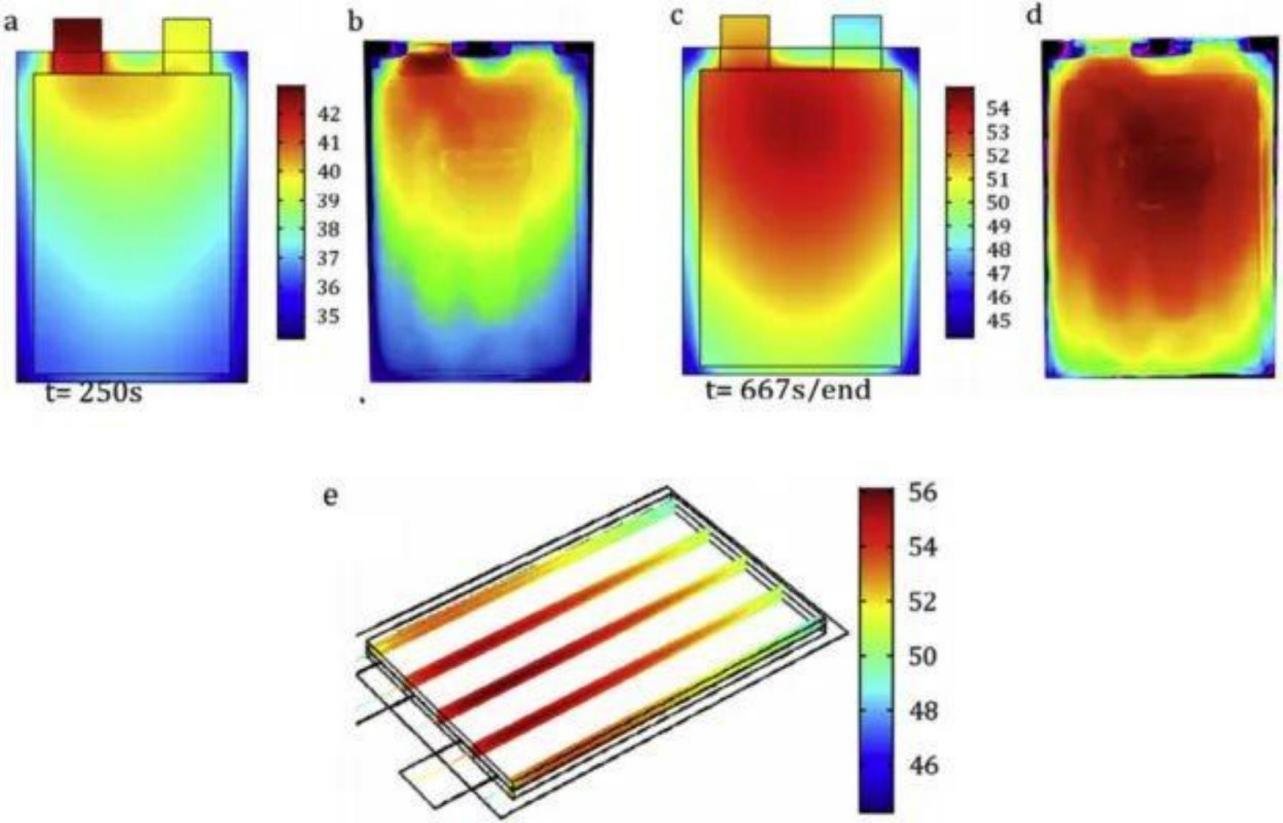

对于软包或方型电池而言,如图 4 和图 5 所示,极耳处的温度要明显高于其他位 置。此外,由于正极铝集流体比负极铜集流体的电阻更大,正极极耳温度常高于负 极极耳。

图 3 圆柱电池内部温度和电流密度的分布仿真结果

图 4 软包电池在 5C 恒流放电时的表面温度变化:t=250s 的 a)仿真结果和 b)测量 结果;t=667s 的 c)仿真结果和 d)测量结果;e)内部温度的 3D 分布

图 5 LFP 电池在 a)1C 、b)2C 和 c)5C 时放电的温度分布图

产热的不均匀分布不仅存在于电池单体中,电池包级别更需要注意热管理系统的设计,因为其对 Pack 内温度的分布有显著影响。随着时间推移,电池单体的不同老化路径同样会对 Pack 的产热均一性造成很大影响,这是由于不同电池内阻的增加幅度不同。为了解决此问题,热管理系统的设计将在第 6 部分介绍。锂离子电池中很多老化机理和温度相关。高温下,SEI 膜在负极加速生长,变得更加疏松和不稳定。低温下,离子扩散和反应速率变慢,析锂和锂枝晶生长的可能性增加。高温下几乎所有的老化反应都会加速;低温可以降低副反应速率但也会降低活性物质的扩散,如果锂金属析出则会加速衰减。此外,低温极化增大会导致产热增加,降低能量效率。在大部分工况下,负极/电解质界面的 SEI 膜增长是主要的衰减机理。SEI 膜会使电池内阻增加,功率降低,进而导致容量衰减。高温下(60˚C 或更高温)SEI 组分会溶解和分解,破坏负极保护膜的完整性。在极端情况下,电池温度超过安全阈值时,可能会引起热失控。

2)析锂影响

析锂指电解液中的锂离子在负极上沉积为锂金属的法拉第副反应,而非嵌入 负极颗粒的过程。负极电位降到 Li/Li+以下时,析锂就可能发生。析锂过程中,锂 金属首先会形成液滴状以降低表面能,表面金属和电解液快速反应生成 SEI 膜。随 着更多锂在 SEI 膜下沉积直至 SEI 膜破裂,锂表面又生成新的 SEI 膜,锂盐浓度逐 渐降低,锂金属开始垂直于极片表面生长,形成锂枝晶。锂枝晶生长被认为是最坏 的副反应之一,如果枝晶刺破隔膜到达正极,内短路会使电池快速产热。锂金属相 比负极更加活泼,进一步带来内部副反应,导致 SEI 增长,产气和电解液溶解等问 题。

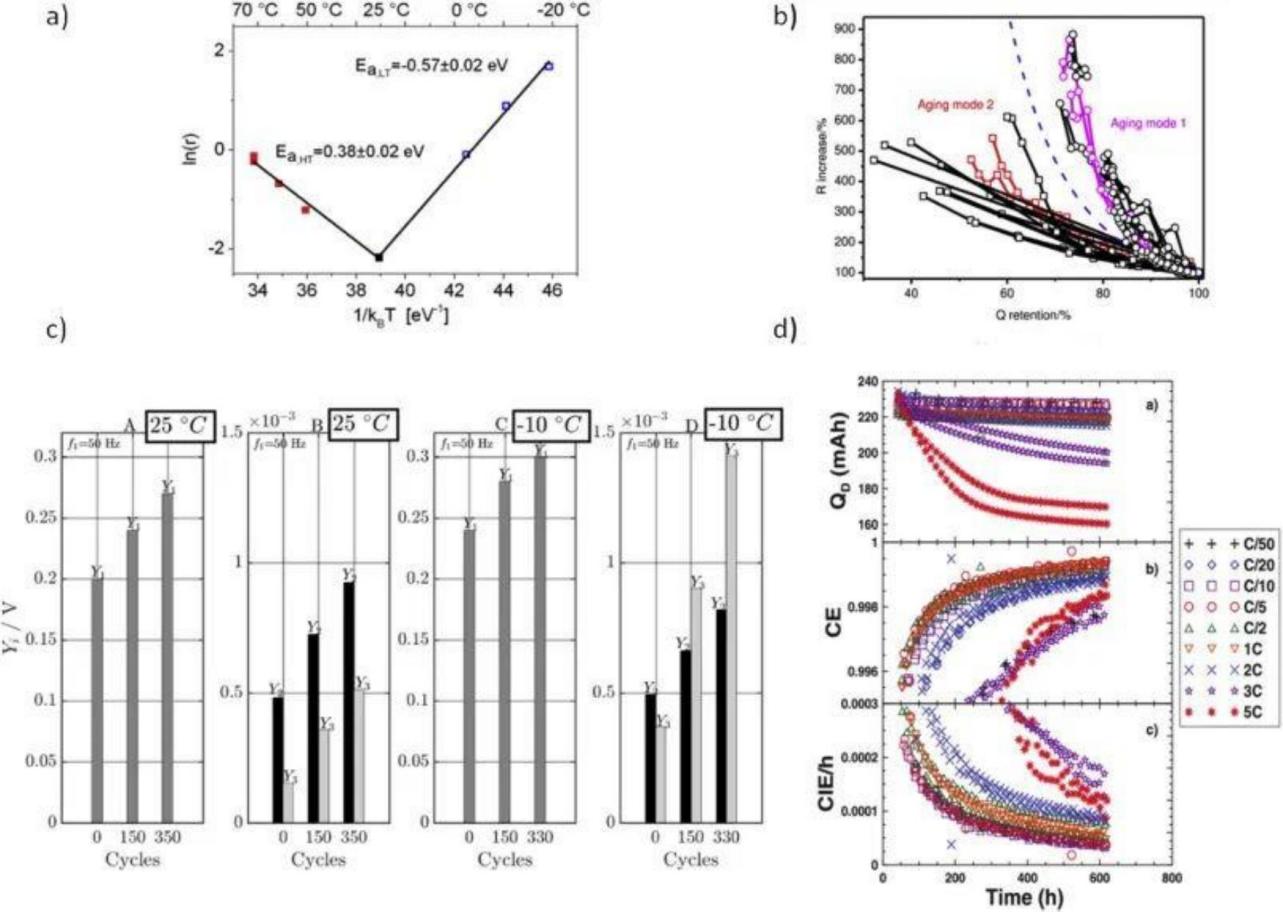

研究者们提出一些析锂观测的模型。包括 Fuller ,Doyle 和 Newman 基于 P2D 模型的析锂模型,以及 Arora ,Doyle 和 White 提出的可逆锂的嵌回过程。在此基 础上,Perkins 提出了面向控制的降阶模型;Hein 和 Latz 提出了三维微观结构解析模型。Ren 同时考虑了可逆锂的重嵌以及不可逆锂(死锂)在电池充电过程的反应。 无损的析锂观测技术对于实际的电池应用很重要。一般可用于析锂表征的检测包括 SEM,TEM ,NMR 和 XRD 等,但这些手段都需要对电池进行破坏或使用特殊电池构型。常用的无损析锂观测利用电池的外部特性,包括老化速率,锂回嵌的电压平 台,模型预测等方法。如图 6 所示,基于老化特征的析锂检测手段包括(a)阿伦尼乌斯方程,(b)衰减过程的容量和阻抗变化分析,(c)非线性频域响应分析和(d)库伦 效率分析。

图 6 基于老化特征的析锂检测手段

部分析出的锂会重新嵌入负极,或在放电过程溶出。充电结束后的弛豫过程 或紧接的放电过程会产生新的电压平台,如图 7 所示。电压微分(DVA)和容量微分 (ICA)有助于寻找电压平台,但这些方法需要小倍率的放电,大电流会增大极化,覆盖电压曲线上的析锂信号。锂析出和重新嵌入的过程也可能会引起异常的产热峰 值,作为析锂的信号之一。电池厚度的增加也可能导致析锂,但是相关机理还需进 一步研究。用电化学模型预测析锂通常取决于充电条件。然而这些模型太过复杂并 需要大量计算,其需要进一步简化以实现在线检测。少数方法可以在电池异常充电 后实现定量化的原位析锂检测。作者认为基于异常电压平台的探测手段最有希望实 现应用,但其距离真正应用还有很高的知识和技术壁垒。

图 7 基于锂回嵌的析锂检测。

a) CC-CV 充电和静置过程中的过电势变化模拟。阶段 I ,负极颗粒上没有锂沉 积;阶段 II ,锂沉积开始发生;阶段 III ,部分可逆的锂重新嵌入负极或溶出,剩 余的变成死锂;阶段 IV ,平衡态,死锂不再参与后续循环;

b) b) 电压微分分析(DVA);c)微分容量分析(ICA)

3)机械影响

机械粉化是另一个快充导致的重要老化现象,并已经在多种电极材料(石墨、NCM 、LCO 、 NCA 、Si 等)中得到证实。根据尺度可将机械衰减分为以下部分:电 极颗粒内部的破裂、电极颗粒与导电炭和粘接剂的分离、活性材料与集流体的分离、电极分层。这些现象发生的主要原因是快充过程中的锂浓度的梯度分布造成组 分间的应力不匹配。当能量释放速率或应力超过一定值时,颗粒就会出现裂纹,同 时伴随着 SEI/CEI 膜的破裂。快充引发的一次颗粒间的应变不能相互匹配时,就会 使得电极颗粒之间或颗粒与导电炭和粘接剂间失去接触。电极材料与集流体之间的 应变不匹配也会造成活性物质脱落。高倍率会引发严重的电极板间电流密度分布不 均匀,如果没有外部压力,电极板间就可能发生分层。

机械衰退对电池性能的影响可以分为活性材料损失(LAM) 、活性锂损失(LLI) 和阻抗增加。首先,裂纹会导致电接触变差;其次,裂纹会暴露更多的新鲜表面与 电解液反应,快充带来的高温会加速上述副反应。这些反应又加速了 SEI 的生长, 加剧阻抗增加、LAM 和 LLI 等。最后,电解液的消耗会降低电极表面的润湿性,阻碍离子传输。相关的正反馈机制可以如下描述:大倍率电流导致裂纹形成;裂纹 加剧了电子与离子传输速率差异,因为离子可以通过电解液传输至裂纹处而电子不 能,进而导致荷电态的不均匀,进一步加剧裂纹产生。此外,关于颗粒尺寸对快充 过程的机械衰减影响、高倍率对二次颗粒破裂的影响、根据机械衰减限制优化快充 策略等方面的研究,作者也做了简要介绍。

总的来说,快充条件下的机械衰退还有许多问题需要研究。针对此问题的不 同实验产生了不同的结论,在一些重要问题上的观点还存在争议,如充电倍率与裂 纹产生速率的关系。机械衰退通常也很难与其它老化机理解耦。与 SEI 增长或析锂 等老化机理相比,很少有模型研究了大电流下的机械效应,其中极少一部分模型得 到了实验验证。模型参数和边界条件的确定成为阻碍机械模型发展的主要问题。

4.多尺度的快充性能设计

快充诱导的老化和老化模式受电池材料组分(电极材料和电解液的本征特性)、工况条件(高倍率充放电,极端电压和温度)、电池生产过程和 Pack 设计 等多种因素的影响。多尺度的设计和复合手段将有助于发展高性能的快充电池。

1)电极材料选择合适的电解液和电极材料使其发挥出高比容量和高倍率性能一直 是电池设计中极具挑战性的难题。当前已有许多研究致力于发展无枝晶的快充负极 材料,如碳基材料、金属氧化物复合材料和合金等已经取得一定程度的成功。传统的石墨负极电位非常接近锂的氧化还原电位,可以使电池表现较高的能量密度,但 同时增加析锂的可能性。因此改善负极材料成为提高锂离子电池性能的重要途径之 一。此外,LTO 由于不会析锂且不会形成 SEI 膜,被认为有望用于开发长寿命的超级快充电池。另一方面,LTO 的电位较高,作为负极材料会降低全电池的电压,限制电池的能量密度。一些金属氧化物和合金材料也具有较好的能量和功率特 性,但受限于严重的体积变化、粉化和团聚等现象,其循环稳定性通常较差。 其 它类石墨烯的二维材料具有高的表面积/质量比和独特的物理化学特性,缩短了离 子传输路径,加快电子传输和增加锂离子活性位点,被认为是有潜力的负极材料。 这些材料主要包括过渡金属氧化物、过渡金属硫化物、金属碳化物和氮化物。其中 钛和铌基的氧化物电化学窗口通常在 1.0-1.6V 之间,与当前的商业电解液匹配,非常合适用于负极材料。最近 Goodenough 课题组提出了高倍率负极材料TiNb2O7 具有与石墨媲美的理论比容量,并能实现快速的锂离子脱嵌和长循环寿 命,有望取代 LTO 成为新的负极材料。 在纳米尺度上设计合适的电极结构也能实 现高功率和能量密度,如 2D 中空结构、core-shell 结构、yolk-core 结构等。将2D 材料集成到宏观的 3D 结构内也可以增强材料的电子和离子在电极的传输。金 属锂是最能提高电池能量密度的负极材料之一,但受限于纯金属锂箔的低比表面积,其功率性能较差。将锂金属引入 3D 结构框架以加快离子扩散速率,可以明显 改善其倍率性能。除了负极材料的选择、改性和纳米结构设计外,电极/电解质界 面也会极大影响负极材料的性能。通过优化负极/电解质界面例如无定形碳包覆石 墨形成均匀 SEI 膜,选择合适的锂盐和共溶剂等方法也可以抑制锂枝晶的生长。材 料的选择与改性无疑是未来研究的重点。相比于当前的商用材料,许多新材料都表 现出更好的快充性能。但这些材料都处于早期发展阶段,距离大规模商业化仍有较 长时间,许多情况下开发新的生产工艺和设备、降低成本等问题也可能阻碍新型材 料的应用。此外,许多新材料和新结构设计的评估仅仅停留在实验室层面,当将其 应用在商业化的电池或 Pack 中时,实际效果可能大打折扣。材料科学无疑会在未 来电池的发展上起到重要作用,但工程上也需要付出大量努力才能真正解决快充难 题。

2)电池单体和电池包设计除了材料选择及其微观结构设计,电极设计的几何参数 也对电池性能有重要影响。提高孔隙率和负极厚度可以抑制析锂,但同时会降低能 量密度。 负极与正极材料的容量比值(N/P)会显著影响锂沉积,商业锂离子电池中 N/P 常大于 1 ,较高的 N/P 有助于减轻负极的机械应力,减少 SEI 形成和活性锂 的损失。在 NCM811/石墨电池中,N/P 比会随着充电倍率的增加逐渐降低,这是 由于石墨的面容量比 NCM811 的面容量随充电倍率的增加减小得更剧烈,N/P 比 在 0.1C 为 1.15, 3C 时为 1.0, 4C 时为 0.5 。研究表明,充电后的静置过程中,在负 极主要区域析出的锂金属在浓度梯度的驱动下会扩散到负极凸出的部分。随后的放 电过程中,正极边缘处会相应接收更多的锂。继续充电,多余的锂转移到正极边缘 对应的负极和负极凸出区域。这会导致局部的锂浓度升高和电位降低的现象,增加 了析锂的可能性。因此,负极凸出区域应该设计得尽量小以避免析锂。电池的几何 参数也是影响快充能力的重要因素。电池的形状会影响电流密度和温度的分布,大 尺寸的电池更有可能造成温度和电流的不均匀分布。极耳的位置、材料、结构和焊 接工艺对于电流密度的均匀分布、限制局部产热和延缓老化非常重要。

此外,电池 Pack 性能和单体性能之间的关系还不是很明确。尽管已有许多关于电 池单体的快充模型,但很少有研究尝试将其扩充到 Pack 设计上,这是由于 Pack设计时需要考虑更多的参数。快充电池 Pack 的设计目前还存在很多问题:1)快 充 Pack 需要电池单体的高性能及单体间的低不一致性;2)对电池的监控和平衡 需要更多传感器和电路控制的先进 BMS;3)需设计先进的热管理系统以维持安全 温度,降低电池和 Pack 内的温度差异。

快速充电策略

尽管材料层级的很多解决方案都有不错的效果,但其商业化在近期实现还很困 难。研究者将快充解决方案转移到电池和 Pack 层级,以在短期内可以实现应用。充电策略的设计是解决此问题的关键。

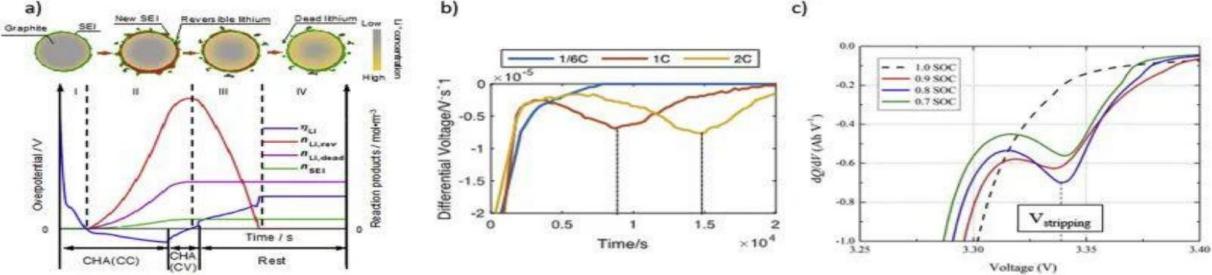

1)充电策略种类 标准充电

CCCV 是目前最常见的充电协议,即先恒流充电至截止电压(CC 阶段),再 恒压充至接近 0 的小电流(CV 阶段)。恒压过程可以使电极材料内的离子浓度分 布更均匀,对于材料发挥出高比容量至关重要;但恒压时的电流逐渐减小,使 CV 的充电时间明显比 CC 长。CC-CV 充电模式的简单可操作性使其成为最广泛应用的 标准充电协议。但是很多其他重点策略可以减少充电时间、提高充电效率、提高容 量/功率保持率。图 8 展示了几种常见的快充策略曲线。

图 8 常见的快充策略曲线

a)恒流-恒压(CC-CV);

b)恒功率-恒压(CP-CV);

c)多阶段恒流-恒压(MCC-CV);

d) 脉冲充电;

e)CC-CV-CC-CV 模式持续充电(Boostcharging);

f)变电流充电(VCP)

多阶段恒流充电

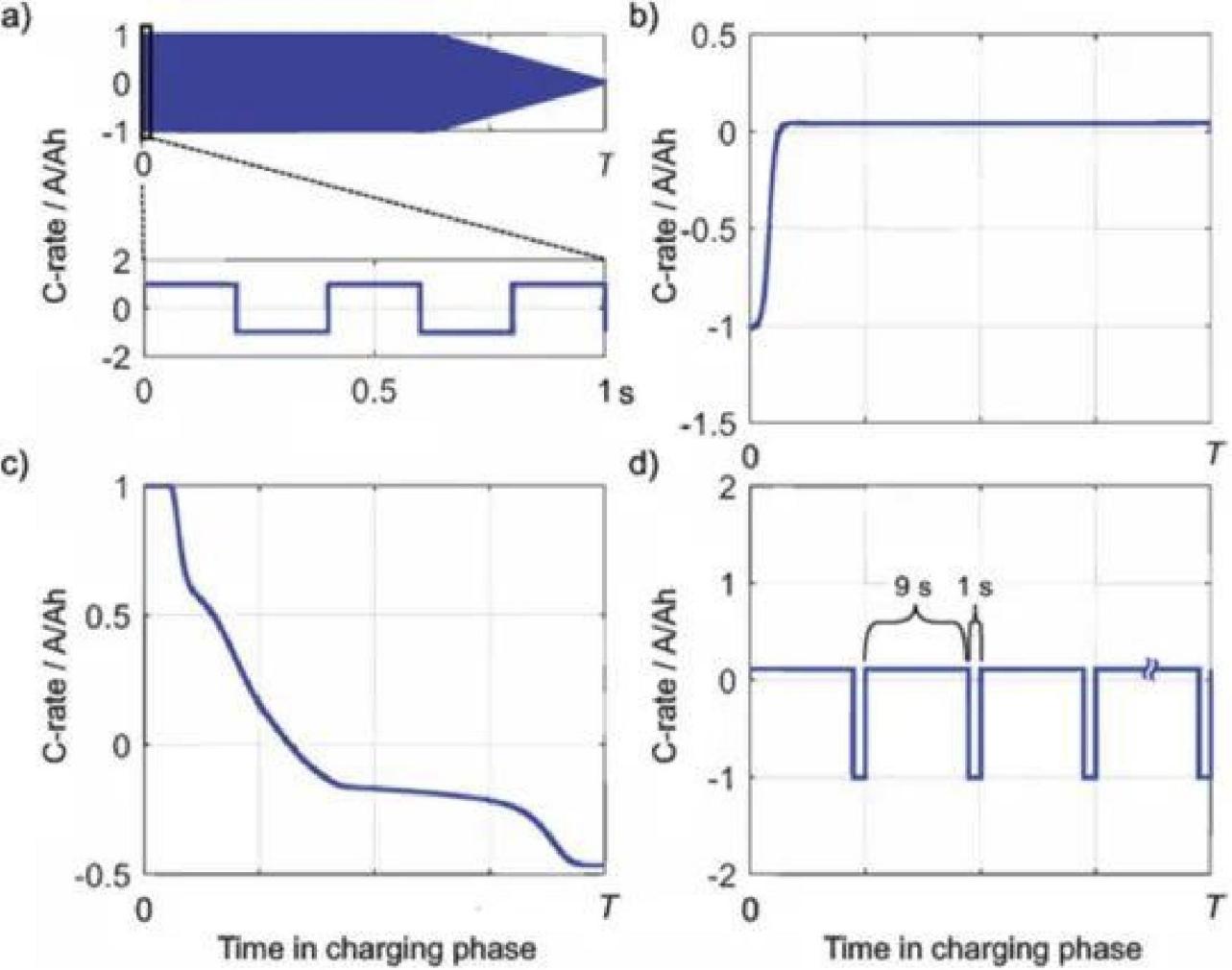

许多研究提出调整充电过程的电流可以减缓电池的老化同时减少充电时间。这些研究的目的经常是减少产热,避免析锂或者减少机械应力。MCC 是最早用于 快充的策略之一,它包含了两步或多步的恒流阶段,后伴随着一个恒压阶段。由于 开始充电的负极电位不容易下降到析锂电位,因此早期的 CC 阶段电流较大。但是 一些研究者采取相反,即 CC 段电流逐渐增大的充电策略,这是因为电池内阻会逐 渐降低。

脉冲充电

脉冲充电过程中,电流呈现周期性的变化,以降低浓差极化,避免局部电位 变负或降低因局部锂离子脱嵌造成的机械应力增加。

增强充电

初始充电阶段用较大的平均电流,随后减小电流进行 CC-CV 充电。充电第一 阶段可以是 CC 阶段(整个充电策略等同于 MCC-CV) ,电池电压达到设置的最大电 压后的 CV 阶段(CV-CC-CV) ,或者一个完整的 CC-CV 阶段(CC-CV-CC-CV) 。相比于 CC-CV ,此策略设置更高的电流和电压以降低总的充电时间。但是,相同的充电时 间下,增强充电相比于 CC-CV 的容量衰减更快,脉冲充电则和 CC-CV 没有明显区 别。一些研究者表明,CC-CV 适合于大功率的电池快充,MCC 常用于容易析锂的 充电场景。

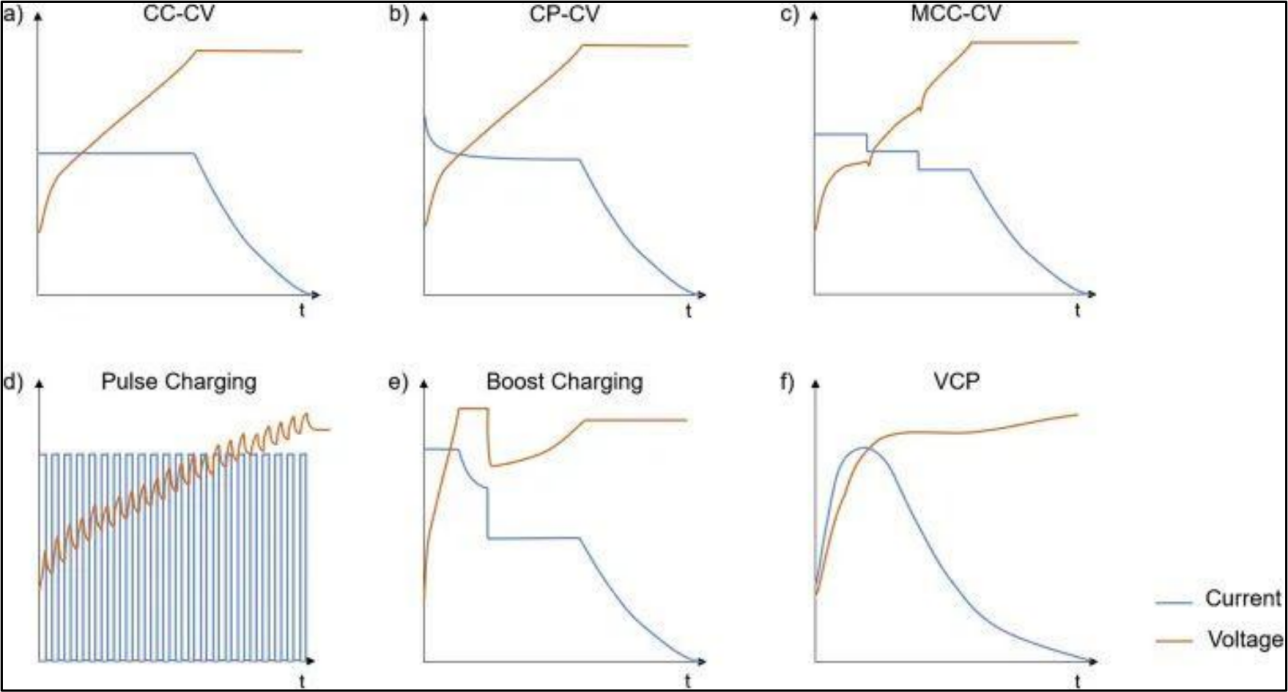

变电流充电

为了达到快充目的,研究者提出了一系列更复杂的变电流充电曲线,包括VCD ,UVP 等。随着电池老化,电流曲线需要根据相同电压下内阻的变化而调整。 除老化因素外,电流在初始充电阶段总是很低,随即快速升高,这是由于 0%SOC 的电池内阻最大,之后迅速降低。最大电流常出现在较低 SOC 区,之后由于颗粒 的嵌锂量增加,Li 的传输受限等原因,电流逐渐减小。此外,充电过程中温度在 电池和 Pack 内部的分布十分重要,但充电控制策略往往只将表面温度作为衰减主 要因素考虑。 将图 9 不同充电策略结合对电池进行循环实验,并与 CC-CV 对比, 研究电池在不同循环下的容量衰减。结果表明,结合所有充电策略进行循环实验, 电池在 800 次循环后保持 80%的容量,在所有循环中表现最好;只有 CC-CV 循环 的电池衰减到相同容量仅用了 400 次;而 CC-CV 和冷降额结合的循环下,电池仅 循环了 330 次,表现最差。

图 9 电流曲线:a) AC 脉冲;b)冷降额;c)极化保留;d)脉冲充电

大多数快充策略只在标准温度和特定的电池构型中才有效。由于大电流会引起 电极颗粒内部的更大机械应力,同时伴随显著的电流和温度分布不均匀,因此快充 用于不同类型电池时需当心。当前很多充电策略的普适性还缺乏进一步的实验验证。随着电动车在低温地区的推广,需要更多低温下的快充策略的研究。此外,决 定电池性能的是其本身温度而非环境温度,电池温度在充电过程中的变化也需要考 虑。最后,Pack 水平上不同充电策略的影响还亟待研究。

2)基于模型的策略优化 基于 ECM 模型的快充策略

一些研究者基于等效电路模型进行充电策略优化,他们利用公式将这些模型 嵌入到单目标或多目标的优化约束问题。在这些问题中,一阶或高阶等效电路模型 被用来描述电池行为,通过设置多个成本函数以达到最大的充电效率或最小的充电 损失。 基于等效电路模型建立热-电-老化耦合模型,可以描述充电引起的热效应或 电池老化,并且可以基于模型对电池升温和老化进行快充优化。除了常用的集总模 型,一些强化的模型能分离电池内部和表面的温度,或提高大倍率下的仿真精度。 结合充电倍率、活化能、总放电容量和温度等,可以利用阿伦尼乌斯公式准确模拟 老化现象。

一旦优化问题的框架建立,就能根据成本函数和约束条件开发合适的算法进 行快充控制。常见的算法包括:动态规划、Pontiac 最小原则、遗传算法、LGR 伪 谱法和最小-最大策略等。 等效电路可以描述电池的外部特性,但是不能提供其内 部状态信息,尤其是充电过程中的副反应,如 SEI 膜增厚、锂沉积等。因此,电化 学模型受到了关注。

基于电化学模型的快充策略

电化学模型可以估计电池内部状态(固相/液相电势、离子浓度和反应流量等) 以预测充电过程中的副反应,最常用的电化学模型是 Doyle, Fuller 和 Newman 提 出的 P2D 模型。但是在全阶模型(FOM)中,求解偏微分方程(PDE)的计算量很大。 因此,研究者们基于 FOM 进行了大量的简化工作以提高计算速率。一些模型也加 入了副反应以更真实模拟电池内部情况。近年来,一些具有物理意义的 ECM 也可 用于描述电池内部的电化学过程,且其参数辨识比 P2D 更简单。

综 上所示,基于模型的优化充电优化通常优先使用 ECM 、SP、ROM 等而非FOM ,这是由于前者计算量小,更适用于实车应用。但这通常是以牺牲精确度为代价的,因此在某些滥用工况如快充模拟时需要小心验证。虽然目前已有许多基于 模型的优化方法,但很少有模型结果能与实验数据完全吻合,而且这些吻合也仅适 用于新鲜电池场景,针对电池长期的老化模型建立问题亟待解决。

6. 热管理的影响

快充常伴随着大量产热与产热不均匀问题,低温下的大倍率充电对电池寿命和 安全损伤很大。因此,有效的热管理对实现所有条件下的无损快充十分重要。电池 热管理系统在不同温度的设计会有很大差异。冷却 Pack 时需要高的热导率,而低 温时 Pack 则需要更好的热绝缘性以使自身保持足够热量。根据温度调节热导率是 解决问题的一个方法。

1)冷却

电动车 Pack 常见的冷却媒介有空气、液体和相变材料(PCM) 。空气冷却系统 成本低且简单,但由于其热容较低热导率较差,空气冷却速率和温度一致性都较差,不适用于快充系统。液体的冷却效率比空气高 3500 倍,但其成本高、系统复 杂且存在泄漏的可能。为了避免短路,冷却介质必须是绝缘体,常用的液体包括去 离子水和矿物油。PCM 冷却是利用材料的相变过程吸收电池产热,但其缺点也很 明显:室温很高时,即使电池没有产热 PCM 也会完全融化,低热导系数的液态PCM 反而会阻碍电池的散热。 由于快充不可避免会进一步恶化温度分布的不均匀 性,高效均一的冷却技术相比于标准充电时更重要。电池内部相对于表面的导热性 更差,同时电池表面通常和冷却系统连接,这些因素加剧了电池内外温度的分布的 不均一性,在电池模组和 Pack 中也有类似问题。 最后,一些电动车充电桩在提升 快充速率的同时,会根据充电条件配置相应的外部冷却系统。如果可以实现,这种 方法将减少车载冷却系统的成本。

2)低温环境下的预热

锂离子电池的低温快充十分困难。本部分仅介绍快速加热整个电池的方法,因为快速加热对于快充而言不可或缺。内部加热法因其高效性和高度均匀性而受到 青睐。常见的四种方法为:1) 自放电加热。这种方法效率较低;2)电池驱动电 热丝并配合风扇加热。这种方法加热速度相对较快但效率还不够高且加热不均匀; 3)双向脉冲加热。即将一个电池 Pack 分为两组等容量的电池,电量在两组电池 之间进行脉冲交换,利用内阻进行加热。这种方法效率较高,主要受 DC/DC 转换 的限制,仿真结果表明此方法可以在 120s 内将 2.2Ah 的 18650 电池从-20℃加热 到 20℃; 4)交流电加热。这种加热的方法更快,但其对电池老化和循环稳定性的 影响尚不明确。设计锂离子电池构型以实现快速预加热也是解决低温快充的途径之 一。例如,可以在两层单面的负极层中间插入电化学分离的镍箔,通过开关控制直 流电流流经镍箔进行快速加热。尽管内部加热方法更有效且使温度分布更均匀,但 内部加热与快充耦合对电池循环寿命影响的研究还很少。由于电流更容易经过低电 阻区域,相应区域温度会升高,因此即使预热导致的很小的温度梯度也会在快充时 被放大。由于内部温度难以从实验上测量,因此需要进行循环测试或建立可靠的模 型对预加热方法进行评估。镍箔预加热尽管很有前景,但其需要设计非标准的电池 且会增加重量以及其他可能的问题。

7. 安全性

1)快充对热失控的影响

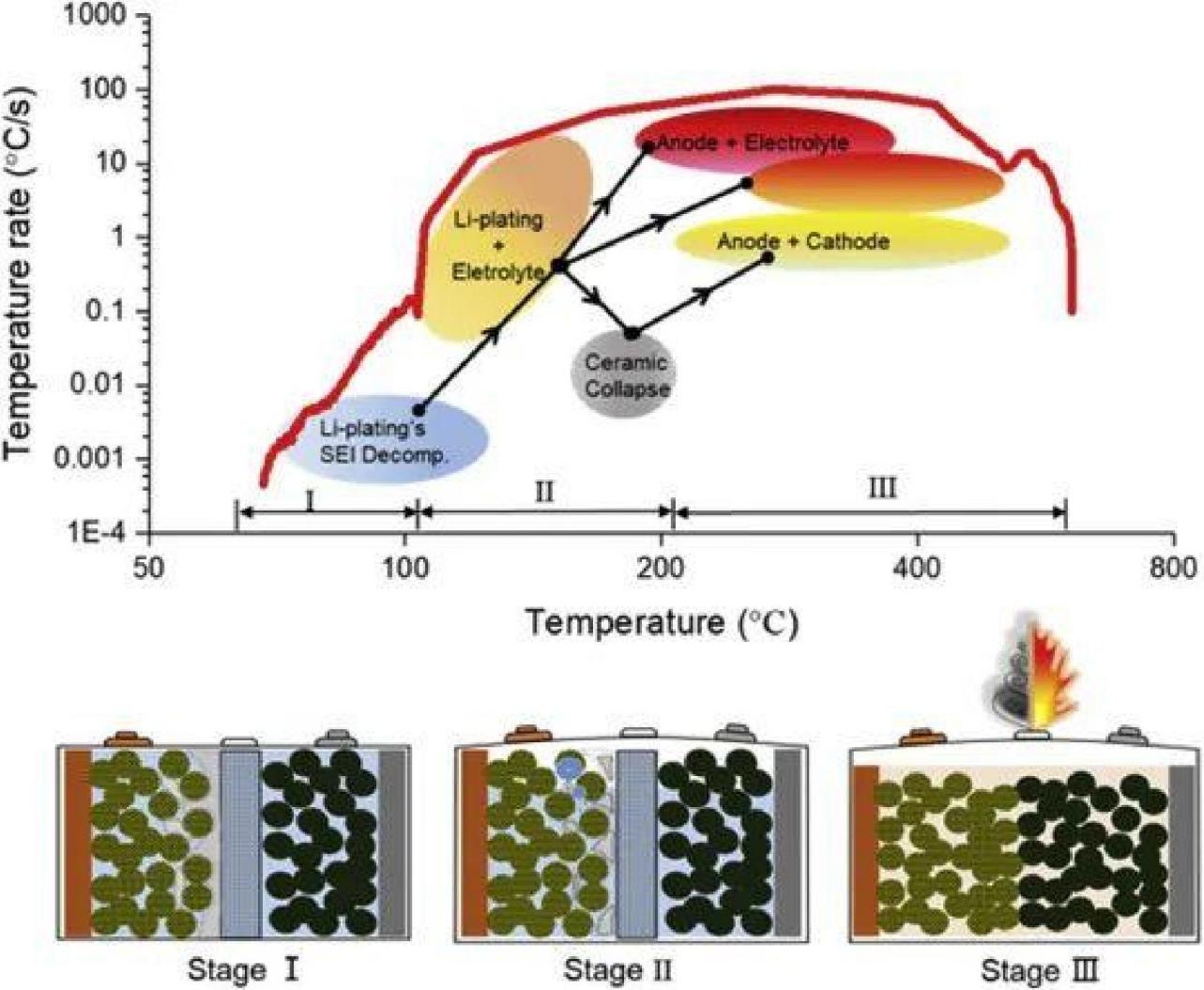

研究表明快充后电池的热失控行为会发生变化。例如,对快充后的高能量软 包电池进行 ARC 测试后发现,与新鲜电池相比,快充后电池的热失控温度会明显 降低,而若有足够的静置时间,这些影响可以消除。随着静置时间的延长,析出的 锂逐渐重新嵌入负极,部分锂和电解液反应形成新的 SEI 膜。因此,参与热失控过 程的锂会减少,电池的热失控特征逐渐恢复到新鲜电池水平。热失控由一系列的链 反应引起。新鲜电池的热失控通常是由短路引起的,随后电解液发生反应,电池温 度达到最高。而快充后的电池热失控过程可以分为三个阶段,如图 10 所示。第一 阶段(60℃< T< 110℃) ,析出的锂与电解液反应加热电池,SEI 膜不断破裂与再生,此时温度相对较低。第二阶段(热失控诱发阶段) ,锂金属在与电解液的反应中 被大量消耗,造成温度急剧升高。隔膜收缩,正负极接触。第三阶段(热失控至最 高温度) ,由于温度突然升高,正负极与电解液及正负极之间开始发生反应。最终 电池温度达到最高并发生热失控。

图 10 快充后的电池热失控过程的链反应

2)过充引发的热失控

一些快充的电池 Pack 由于电池单体间的不一致性可能会过充,极可能导致热 失控。这个过程可以分为 4 个阶段:

阶段 1(100% < SOC < 120%):电压超过充电截止电压后开始缓慢增加,此时过量 的负极材料还能正常嵌锂以保证安全性。电池材料的一些副反应可能会被诱发,电 池内阻和温度有轻微增加。

阶段 2(120% < SOC < 140%):由于过度脱锂,正极的过渡金属离子例如 Mn2+开 始溶解。同时由于电压超出了电解液的电化学窗口,电解液也开始发生氧化。负极 无法接收更多的锂离子开始不稳定并发生析锂,锂金属与电解液反应形成新的 SEI 膜,增加电池内阻。过充产生的焦耳热会使电池温度显著增加。

阶段 3(140% < SOC < 160%):电池材料的放热反应迅速赶上并超过的电流的焦耳 产热,并成为主要的产热方式。电解液氧化大量产热并伴随着产气,造成电池包膨 胀。随着析锂量的增加,其与电解液的副反应也更加剧烈。SOC 接近 160%时,正极中的 Mn2+大量溶解。正极结构开始变化,电池电压达到最大值并开始逐渐降 低。

阶段 4 (140% < SOC < 160%):电解液分解大量产气导致电池包突然破裂。隔膜破 裂,电池内部发生大面积内短路,最终电池发生热失控。

基于电池内部材料和反应动力学,人们提出了两种设计方法保护电池避免过充:

1)将电解液的氧化电位从 4.4V 提升至 4.7V ,这可以使电解液更稳定,发生热失 控的 SOC 增加至 183% 。向电解液中加入功能添加剂或能发生可逆氧化还原反应 的添加剂可以实现这一目标。

2)将电池热失控温度提升至 300℃以延缓大面积内短路的发生,发生热失控的

SOC 增加至 180% 。通过优化电池的压力设计,或使用高热交换稳定性的隔膜,可 以延缓电池包的破裂。

8. 结论

交通工具的电动化无疑是解决气候变化的重要手段之一。为了应对里程焦虑和 满足客户需求,许多生产厂商都将 Pack 的快充能力作为一个重要指标。尽管这些 年已有很多针对快充的研究,但仍存在很多问题:

1. 时至今日,仍然没有一种可靠的车载方法能够检测电池的老化(如析锂和机械 破裂)。基于电压平台的析锂检测方法有望实现在线应用,但是如何有效区分锂溶 出平台和其它现象,以及检测无电压平台的析锂,还没有相关的研究。

2. 许多新型电极材料具有较好的快充能力,但其在稳定性、衰减机理、规模化生 产以及成本上还有待商榷。尽管石墨负极非常容易析锂,但考虑到成本、应用广泛 度及技术的成熟度,石墨将在可预见的未来占据锂离子电池负极材料的主要市场。

3. 现有的模型方法有明显的局限:基于 ECM 的模型不能预测电池的内部状态,只 能在有限的范围内使用。另一方面,高精度的 FOM 模型由于计算量大而无法实时 应用。因此需要一个降阶模型准确描述电池的内部核心状态,以应用在未来的快充 BMS 系统中。

4. 很多快充策略都是基于经验或实验开发的,其结果只对特定构型的电池或特定 工况适用,而不能扩展到其他类型电池。此外,许多基于模型的充电优化研究都是 基于 SP 或 ECM 模型,大电流下模型预测精度往往不够。

5. 当前关于低温下快充优化的策略研究很少,而这些研究对于电动汽车在寒冷地 区的推广应用至关重要。

6. 为了进一步优化电池包中单体电池的充电过程并避免局部的老化或过充,还需 开发具有平衡电池一致性的先进 BMS 系统。

7. 尽管已有很多研究致力于热管理系统的设计,但对各种预加热和冷却系统的效 率以及均匀性还需要深入评估。几乎没有研究者评估交流电预加热耦合快充对电池 寿命的影响。优化极耳设计、冷却系统的位置和几何形状也是改善温度和电流均匀 性的重要手段。外部冷却技术耦合充电桩也是降低车载冷却系统成本和质量的重要 方法,但其真实效果还有待进一步观察。

8. 最后,电池单体与 Pack 的衰减速率关系尚不清楚。许多充电和预加热策略虽然 在电池单体上有效,但其在 Pack 上应用的效果、可行性以及成本还缺乏研究。一 些单体电池有效的充电策略应用到 Pack 上可能会造成温度和电流密度分布的不均 匀,因此任何非传统的充电技术在实际应用前都需要大量研究。此外,几乎没有模 型考虑了电池包内部单体间不一致性的影响。由于快充会放大不一致性,多尺寸的 研究亟待展开。多尺寸的研究对于电池的单体集成和 Pack 设计至关重要。

好 学习了

感谢

谢谢分享