在动力电池模组中,端板是一个不可或缺的重要部件,不但要给电芯提供预紧力,还要承受膨胀力的冲击。

现在端板普遍采用挤压铝型材、压铸铝合金,还有注塑等方式制成,替代传统的不锈钢端板。

一、端板作用

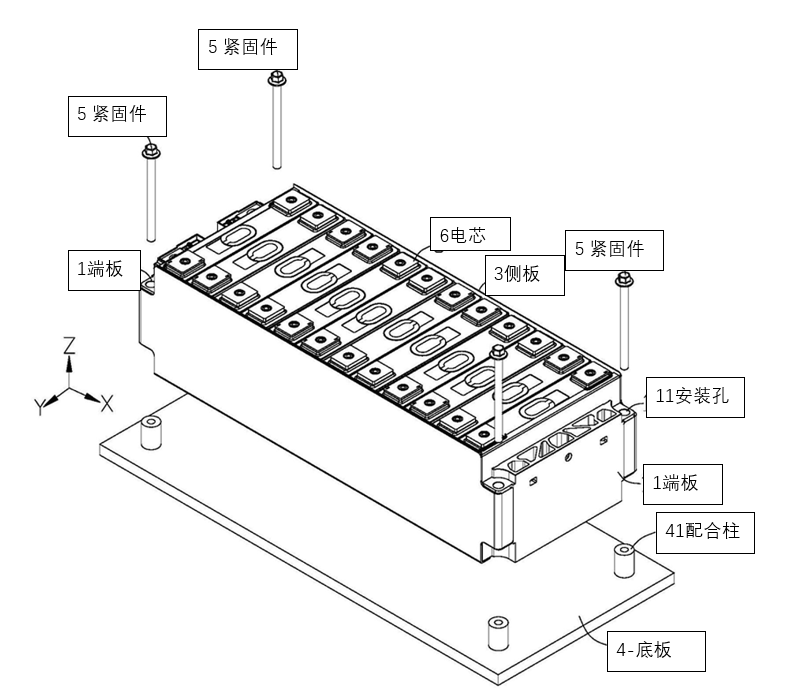

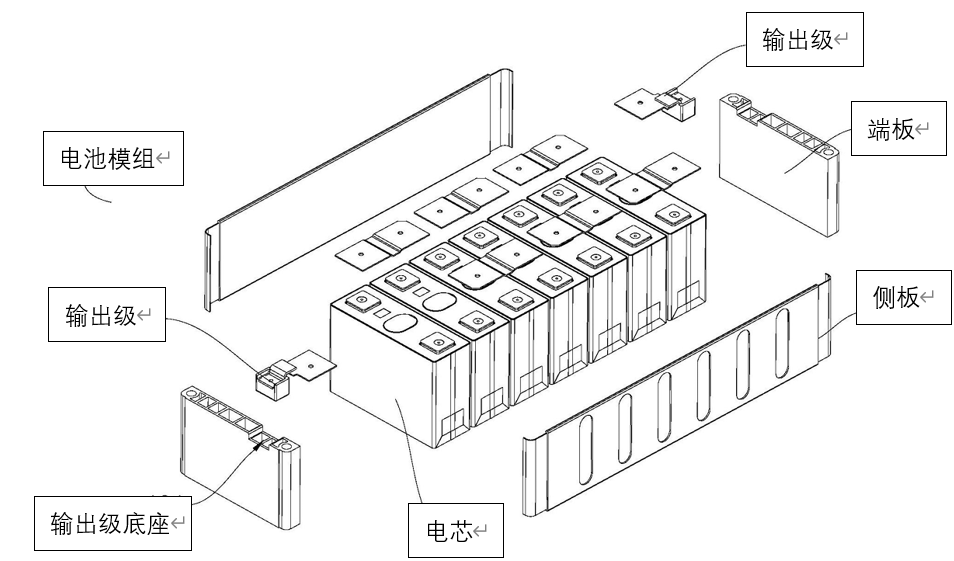

端板作为电池模组的核心结构件,位于模组两端,是保障电芯成组稳定性与模组安全的关键部件。

即使侧板、钢带、扎带取消情况下,端板还一直存在,可见其重要性。

在结构支撑上,不但要提供电芯的预紧力,还要承受膨胀力以及整车行驶过程中的振动和冲击力。

电气方面,需要为正负极输出极的安装底座, CCS插件固定预留孔位。

二、端板的分类

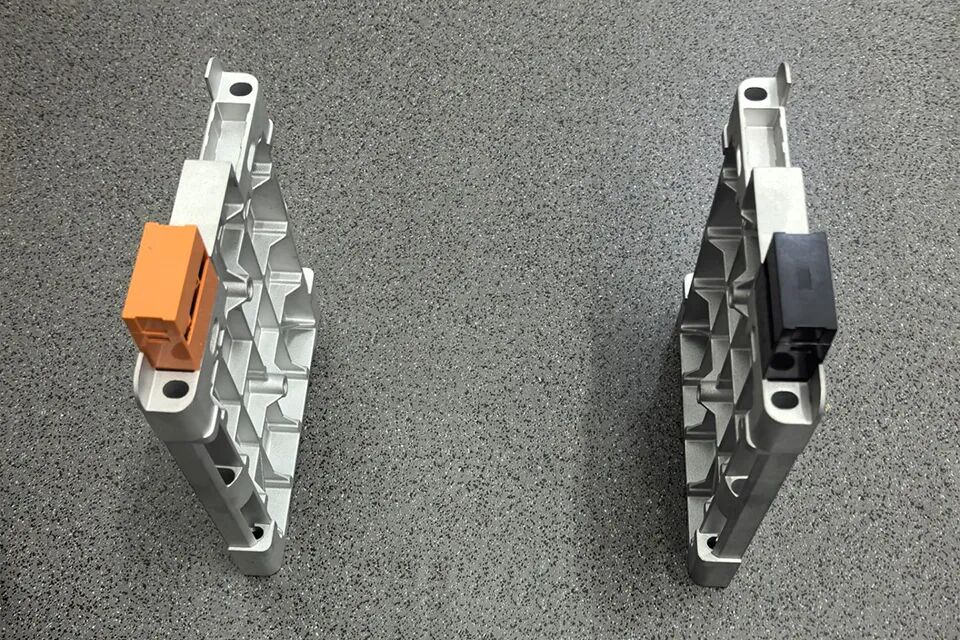

1、铝合金端板

铝合金的密度低,强度高,抗腐蚀性强,是现在模组降本减重的普遍选择;

挤压铝端板:

直接挤压成型,没有拼接焊缝,成品效率高,适合于长条形等简单截面的标准化模组。

压铸铝端板:

可一次成型,能设计输出级底座固定孔、吊装孔、减重凹槽等复杂结构,无需后续再拼接,尺寸精度高,适合新型电池的模组应用。

2、注塑端板

耐高温复合材料(碳纤维 + 树脂),铝或者其它金属内嵌,兼顾减重和绝缘隔热功能。

三、端板的设计

1、设计的目标:

一句话就是:端板在承受最大膨胀力不损坏条件下,尽可能实现端板减重。

2、设计步骤:

(基于广汽埃安的专利 CN 114912209 A一种电池模组端板设计方法)

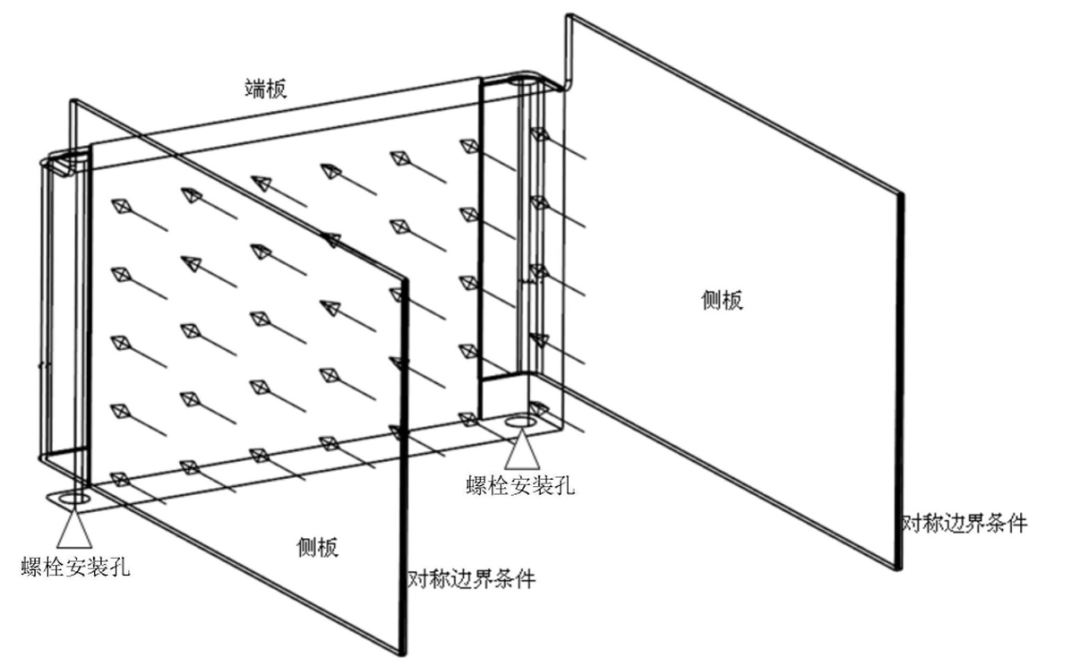

步骤 S1:构建第一仿真分析模型与第一约束

依据端板和侧板数模,简化计算;

输入材料密度、杨氏模量、泊松比、应力应变曲线及电芯膨胀力等仿真参数,

设置第一约束条件:约束螺栓安装孔六自由度;

模拟模组装配的实际固定状态,建立第一仿真分析模型。

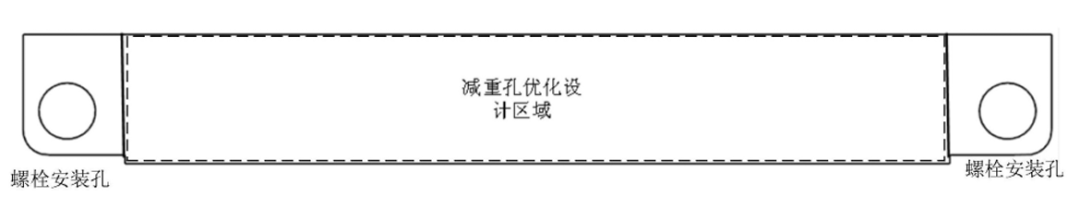

步骤 S2:定义优化要素与第二约束

确定优化区域为端板除螺栓安装孔周边外的其余区域,设定优化目标的控制参数(优化区域范围、减重孔开槽方向等);

明确第二约束条件:端板内侧加载最大膨胀力时,最大 Mises 应力低于材料抗拉强度、最大变形量小于设定值。

步骤 S3:优化分析与第一结果输出

采用有限元软件,开展仿真分析;

设定迭代次数与终止条件(如应力 / 重量变化率达标),最终输出以图示(颜色深浅)呈现的第一优化结果,明确适合开设减重孔的区域和权重。

步骤 S4:减重孔设计与第二模型构建

参考第一优化结果,结合供应商的制造工艺(重点控制挤压铝宽度,避免厚度过薄无法生产),确定减重孔形状与尺寸;

在第一仿真模型基础上加入减重孔结构,构建第二仿真分析模型。

步骤 S5:校核迭代与设计闭环

依据第二约束条件,用分析软件对第二仿真模型进行强度与变形校核;

若满足约束条件,端板设计完成;若不满足(如应力超标、变形过大),返回步骤 S4 调整减重孔参数,重新建模校核,直至符合要求,形成设计闭环。

三、端部举例:

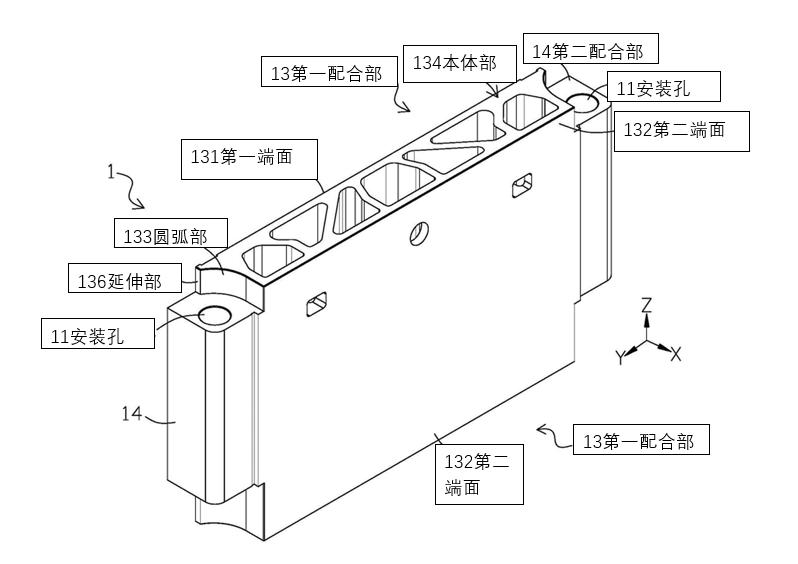

1、挤压铝端板

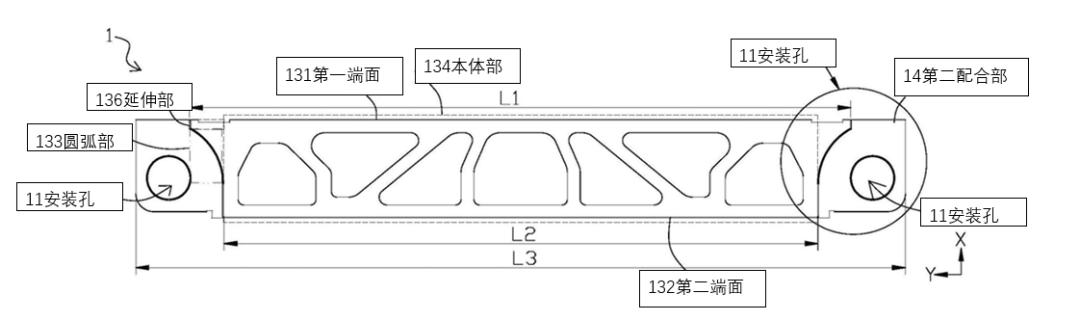

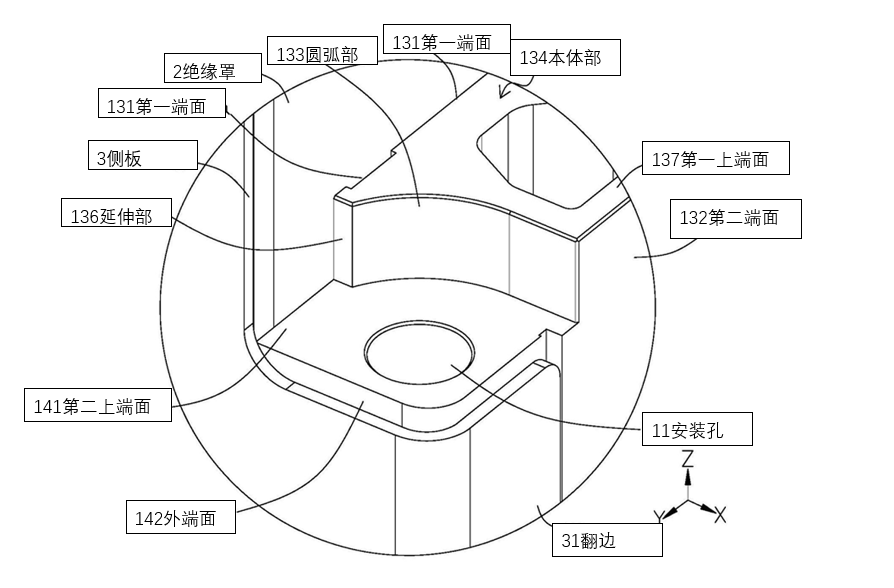

(基于宁德时代专利的CN 211629184 U端板、电池模块、电池组及使用电池模块作为电源的装置)

端板整体含第一配合部(上下端部)与第二配合部(中间的安装孔部)和安装孔面,用于螺栓固定端板。

端面设计:

第一端面(电芯接触面)通过绝缘板与电芯隔离。

第一端面(电芯接触面)开有溢胶槽,胶多时避免溢出,端板与绝缘板一般用双面胶胶接。

并且第一端面(电芯接触面)宽度 L1 大于第二端面(模组外面)宽度 L2,通过增大端板与绝缘板之间的接触面积,可以减少绝缘板被膨胀力压溃的风险。

为避让紧固件方便装配,要求端面延伸面厚度为2mm与端板外端面的距离7mm;

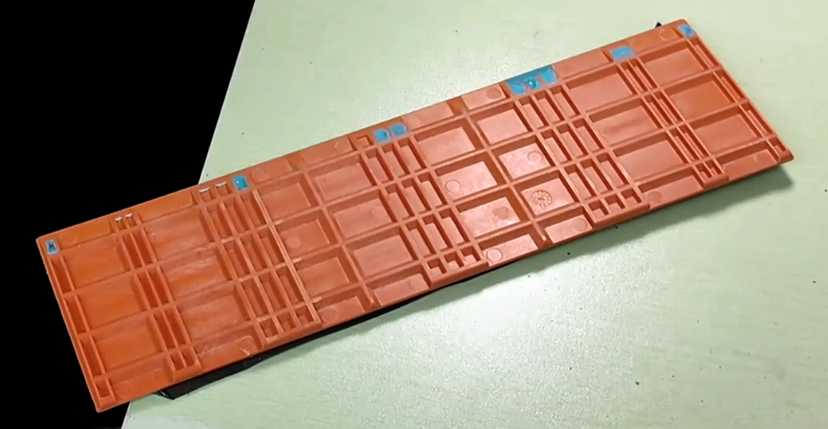

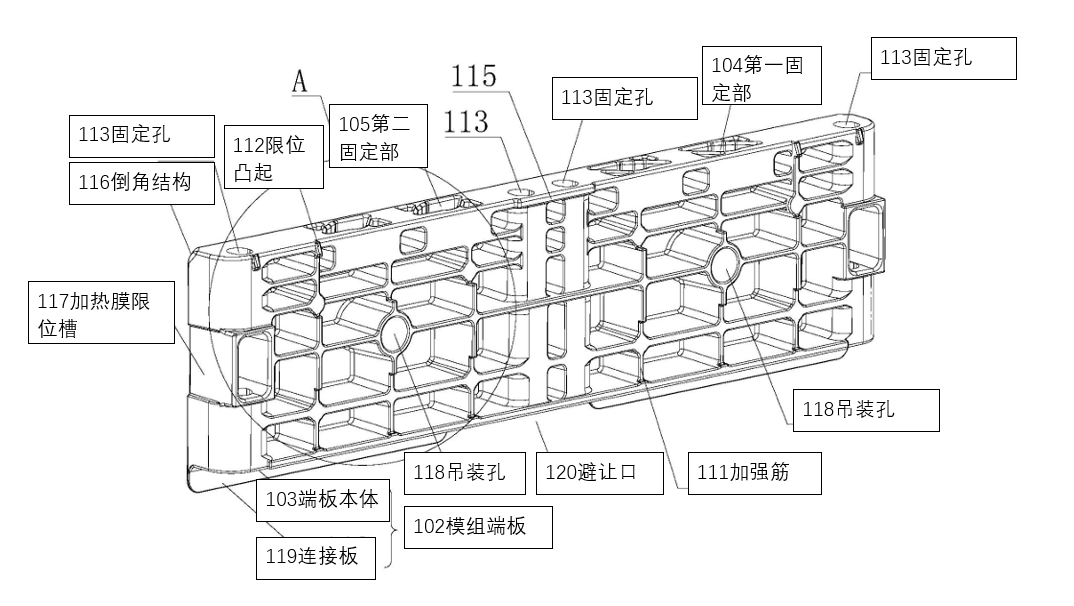

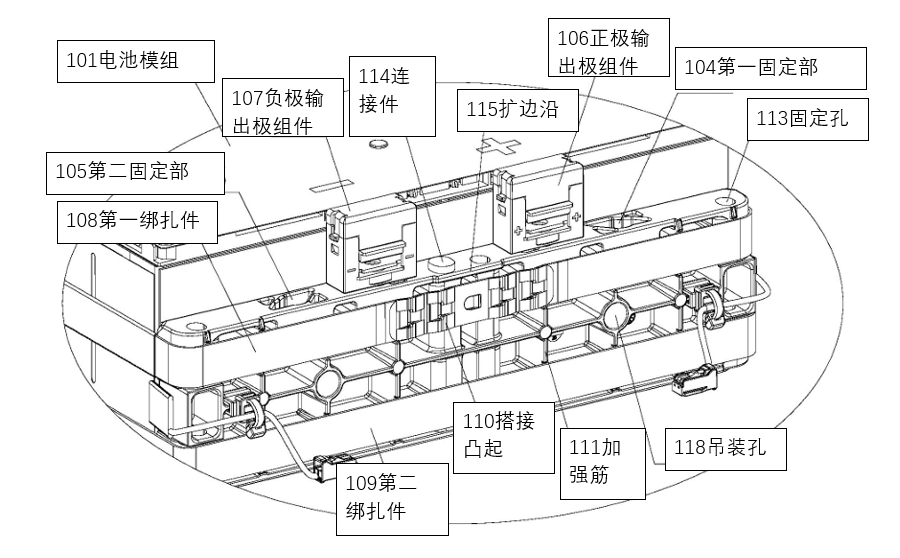

2、铸造铝端板

(基于蜂巢能源专利的CN 218867283 U模组端板及电池包)

减重设计:

可以看出为了端板减重,也是用了各种方法,空腔和镂空的占比达到 35%-40%,比实心端板大大减重。

绑带式端板结构:

对于典型的上钢带、下扎带的模组,端板的外侧上下各有一个绑扎凹槽,以免扎带上下蹿动;

上面的凹槽装钢扎带,下面的装塑料扎带,两条扎带通过套和扎的方式,把端板和模组进行预紧。

在端板的绑扎区中间还设计了凹陷,用来避开钢扎带搭接时鼓起来的部分(110搭接凸起部位);为避免扎带振动时磨断,在凹槽的边角部分进行了圆弧过渡。

四、端板趋势

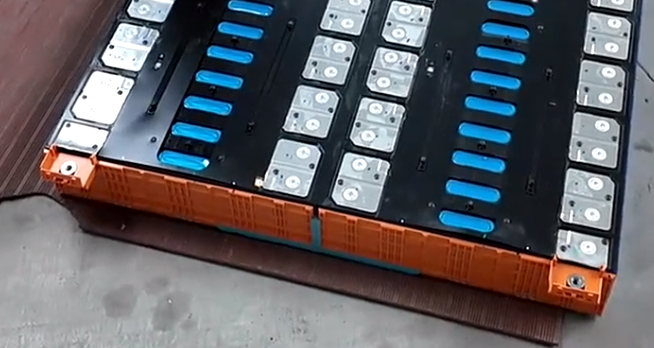

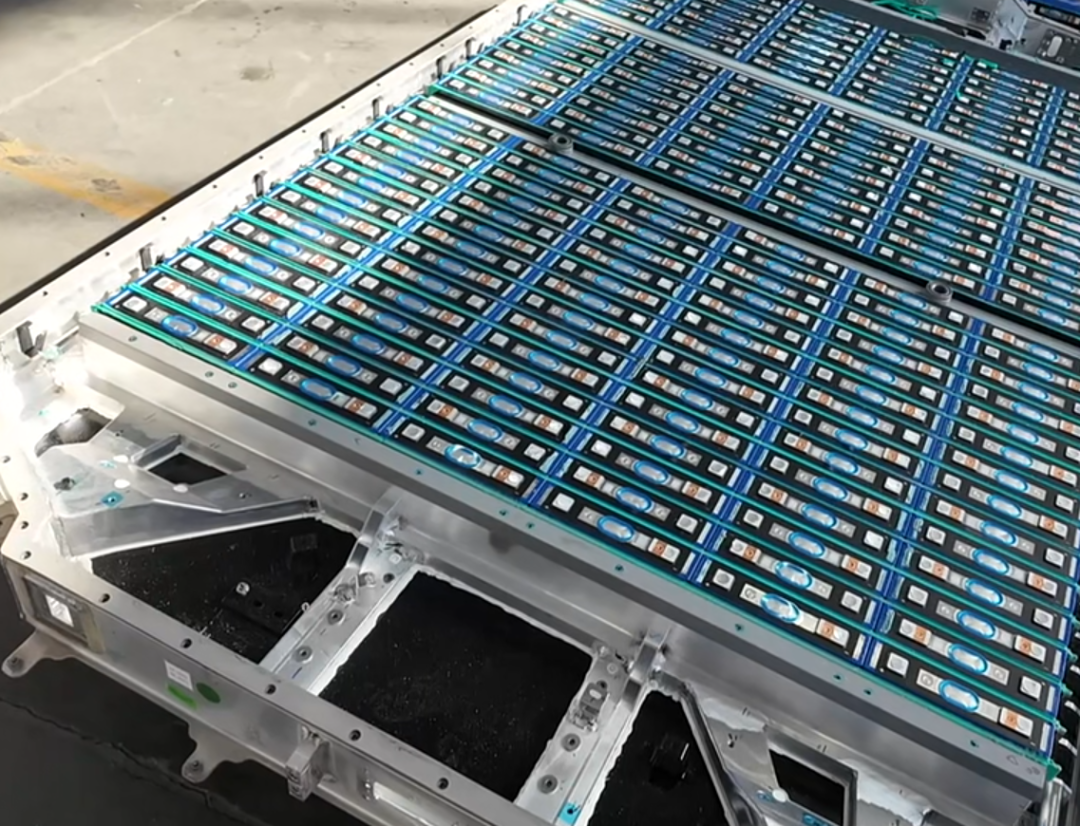

在麒麟电池包里面可以看到,端板已经和电池包框架融为一体,端板和电芯之间还有冷板,冷板分担了部分端板功能。

横纵梁与端板一体,冷板就是端板,端板是否还有存在的必要呢?欢迎大家讨论!

讲得好