朱建国 1 ,李娟 1 ,卫能 1 ,陆泽通 1 ,曾恒 2

芜湖赛宝机器人产业技术研究院有限公司,安徽 芜湖 241000

安徽工程大学机械工程学院,安徽 芜湖 241000

摘要:机器人主板作为工业机器人最为核心的零部件之一,对机器人的性能起着 决定性的影响,在一定程度上影响着机器人的发展,而 QFN 封装芯片又是机器 人主板核心器件[ 1] 。随着工业自动化程度的不断提高,在工业机器人领域 QFN 封装也得到了非常广泛的应用。而由于QFN 封装上锡不良导致的失效也时常发 生,从而导致设备无法正常工作或性能下降[2] 。本文针对机器人主板芯片 QFN 封装上锡不良问题,通过通过x-ray 分析、表面 SEM&EDS 分析、截面分析、 可焊性测试等手段,分析出机器人主板 QFN 上锡不良失效原因。

关键词:QFN 封装;机器人;主板;失效分析

0 引言

机器人主板作为工业机器人最为核心的零部件之一,对机器人的性能起着决 定性的影响,在一定程度上影响着机器人的发展,而 QFN 封装芯片又是机器人 主板核心器件。QFN 封装,呈正方形或矩形,封装底部中央位置有一个大面积 裸露焊盘用来导热,围绕大焊盘的封装外围四周有实现电气连结的导电焊盘。由 于 QFN 封装不像传统的 SOIC 与 TSOP 封装那样具有鸥翼状引线,内部引脚与 焊盘之间的导电路径短,自感系数以及封装体内布线电阻很低,所以它能提供卓 越的电性能[3] 。此外,它还通过外露的引线框架焊盘提供了出色的散热性能,该 焊盘具有直接散热通道,用于释放封装内的热量。通常将散热焊盘直接焊接在电 路板上,并且 PCB 中的散热过孔有助于将多余的功耗扩散到铜接地板中,从而 吸收多余的热量。随着工业自动化程度的不断提高,在工业机器人领域 QFN 封 装芯片也得到了非常广泛的应用。而由于QFN 封装上锡不良导致的失效也时常 发生。本文通过x-ray 分析、表面 SEM&EDS 分析、截面分析、可焊性测试等 多种技术手段对一案例进行研究,分析其上锡不良原因。

1 样品描述

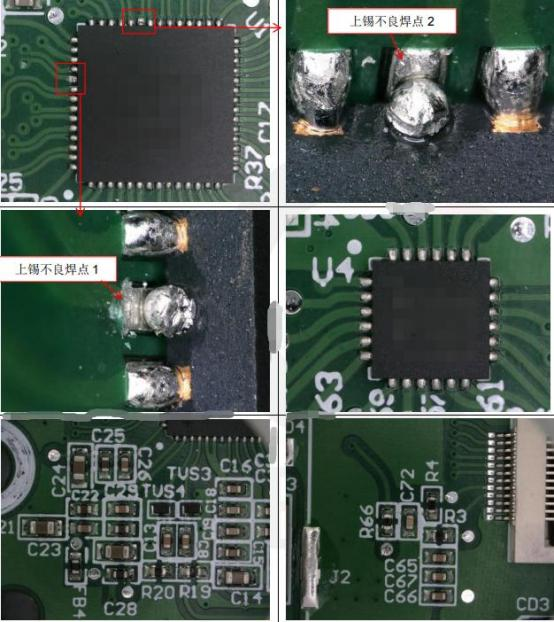

样品为机器人主板,在进行回流焊接时(一次回流),发现 U1 位号的 QFN 器 件有两个焊点存在上锡不良。同批次总共生产了 1000 件,出现不良的只有 1 件。 PCB 焊盘的镀层为无铅 HASL ,回流焊接使用的焊料为无铅焊料。现分析上锡 不良的原因。

图 1 样品外观照

2 分析过程

2.1 外观检查

参考 IPC-A-610G CN:2017,对不良品进行外观检查,发现指定的 U1 器件 有两个 pin(一共有 56pin)存在上锡不良现象,焊料主要集中在器件可焊端上,与 PCB 焊盘之间呈现完全拒焊的状态。检查同一面的其他 QFN 器件以及其他表 贴元器件,包括 0402 的片式阻容元件焊点,均未见明显的上锡不良现象。代表 性外观图片详见图 2。

图 2

2.2x-ray 分析

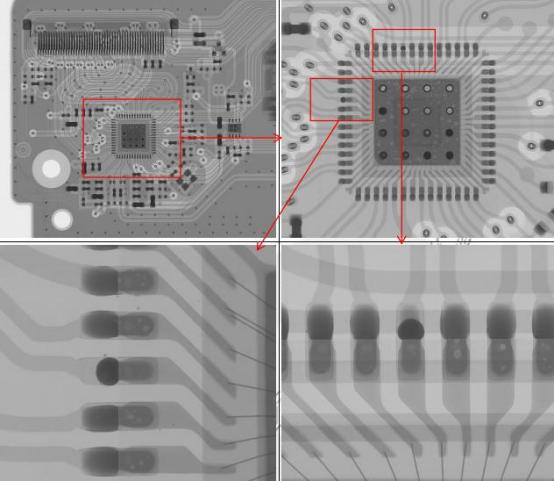

参考 IPC-A-610 CN G: 2017 ,对不良品进行 X-RAY 分析,发现两个上锡 不良的 PIN 的 PCB 焊盘在结构上无明显异常,也未连接大铜面。代表性 X-RAY 图片详见图 3。

图 3

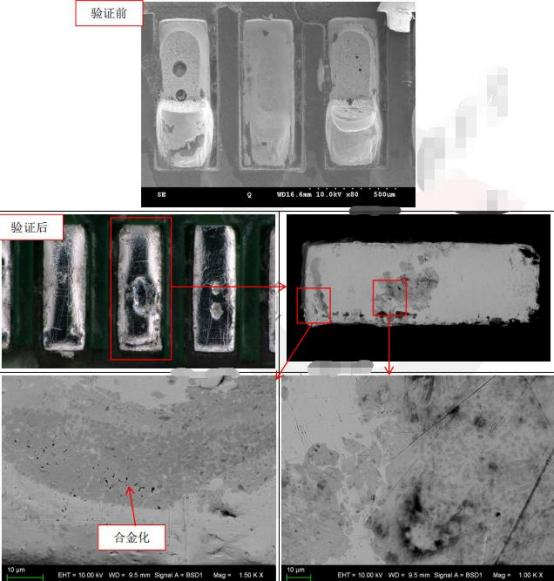

2.3 表面 SEM&EDS 分析

对不良焊点表面进行 SEM&EDS 分析,发现未上锡的 PCB 焊盘主要被助 焊剂残留物覆盖。从成分分析来看,焊盘表面的主要元素为 Sn,说明暴露的 PCB 焊盘上未出现明显的合金化现象。代表性 SEM&EDS 图片详见图 4。

图 4

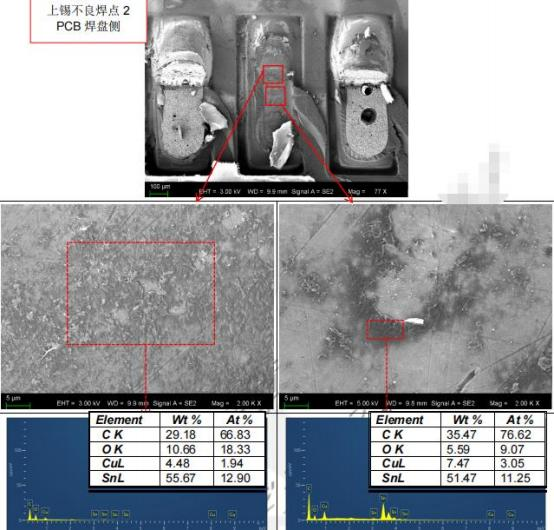

将上锡不良焊点2 机械分离后进行表面 SEM&EDS 分析,发现分离面无明 显的焊料撕裂形貌,说明该焊点虚焊。PCB 焊盘上有机物覆盖的底部可见方向 杂乱的陈旧划痕(划痕内部存在有机物填充) 。表面主要成分为 C 、O、Cu 、Sn, 未检测到其它异常元素[4] 。代表性 SEM&EDS 图片详见图 5。

图 5

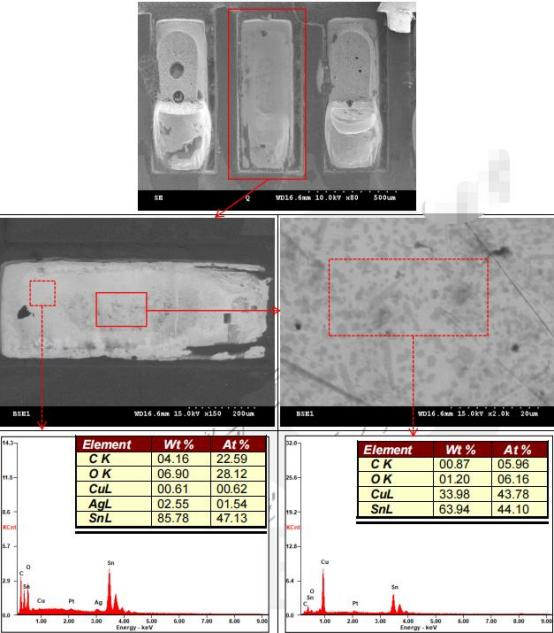

将不良焊点 2 分离后的 PCB 焊盘使用异丙醇清洗后进行 SEM&EDS 分析, 发现焊盘四周的锡层较厚,中部的大约200μm 的长度范围内锡层较薄,锡层较 薄的位置还观察到锡铜合金生长到焊盘表面的现象[5] 。失效焊盘的尺寸大约为 800μmX280μm 。代表性 SEM&EDS 图片详见图 6。

图 6

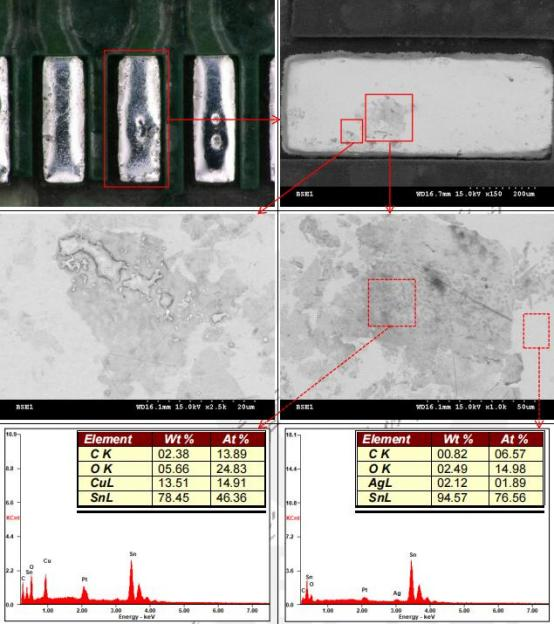

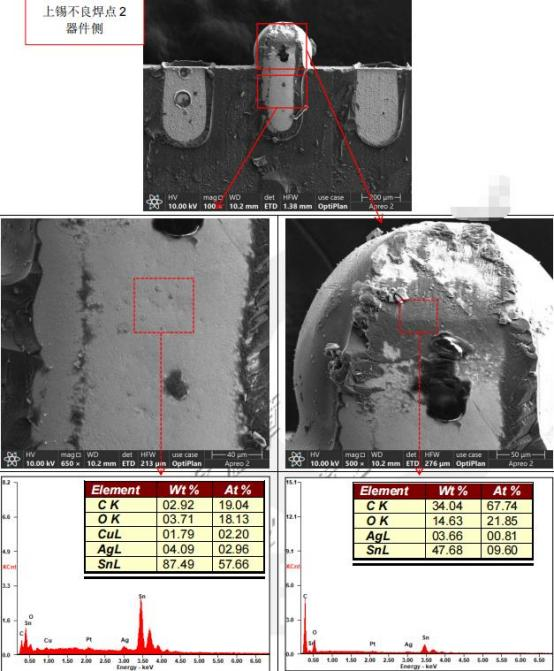

对器件侧分离面进行 SEM&EDS 分析,发现大部分位置暴露焊料形貌,主要 成分为 C、 O 、Cu、Ag、Sn。部分位置被有机物残留覆盖,主要成分为 C、O、 Ag、Sn.代表性 SEM&EDS 图片详见图 7。

图 7

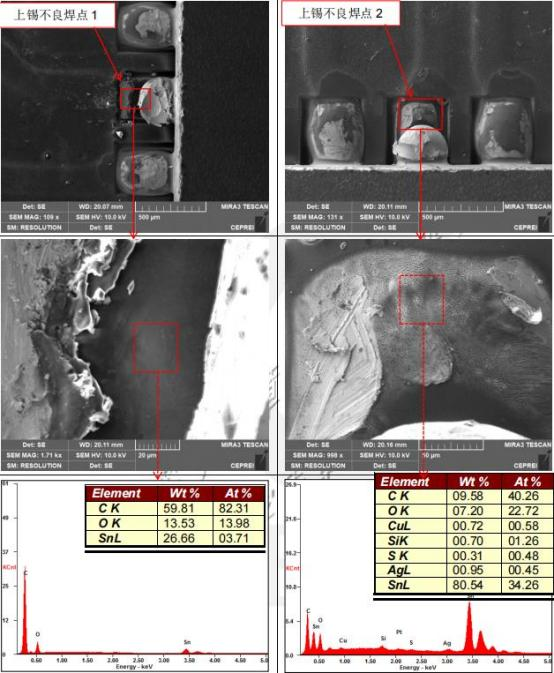

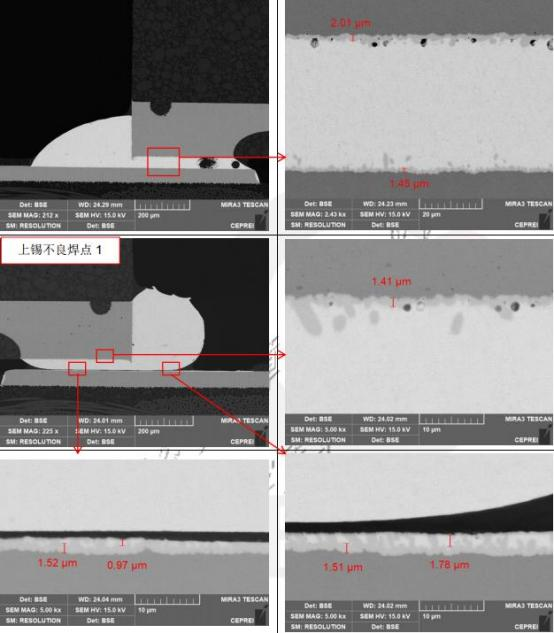

2.4 截面分析

参考 IPC-TM-6502.1. 1F:2017,将不良焊点 1 切片后进行截面分析,发现器 件侧可焊端均上锡良好,而焊料与 PCB 焊盘之间未接触。器件可焊端底部的 PCB 焊盘几乎合金化,表面可见分散的自由锡,远离器件可焊端的 PCB 焊盘 上, 自由锡的厚度相对较厚。这与不良品 2 机械分离后 PCB 焊盘的表面分析结 果基本一致。代表性截面分析图片详见图 8。

图 8

2.5 可焊性测试

依照 IPC J-STD-003C 中 4.2.1 测试方法,对送检样品进行边缘浸焊测试, 条件如下:

焊料组成:SnAgCu305;焊料温度:255℃;焊接时间:10s;

助焊剂:松香 25wt%;异丙醇 74.61wt%;二乙胺盐酸盐 0.39wt%。

可焊性验证发现:将不良焊点 2 分离后的 PCB 焊盘经过异丙醇清洗后进行浸 焊,发现焊盘四周已润湿,但中部区域仍未上锡。放大观察未上锡区域,表面的 划痕依然存在,焊盘边缘还观察到完全合金化的形貌[6] 。代表性图片详见图 9。

图 9

使用有机溶剂对 PCB 焊盘清洗后再次进行可焊性验证,发现相对异丙醇清洗 后的状态,焊盘中部未上锡区域的面积得到进一步缩减,SEM&EDS 分析发现, 剩余大约 50 μm 长度范围未上锡,且未上锡的区域焊盘表面的划痕仍然存在。 代表性图片详见图 10。

图 10

3 综合分析

对不良品进行分析发现,指定的 U1 器件存在两个 pin脚上锡不良的焊点, 两处上锡不良均表现为 PCB 焊盘完全拒焊,焊料全部堆积在器件可焊端上。从 结构上看,两个 PIN 脚对应的 PCB 焊盘没有位置特征,与附近焊盘之间不存 在热容差别,可以排除热量不足导致上锡不良的可能。从表面成分分析结果来看, 未上锡的焊盘上主要被助焊剂残留物覆盖,未检测到异常元素。将标记的不良焊 点 2 机械分离后发现该焊点虚焊,PCB 焊盘的四周锡层较厚,中部的锡层较薄, 较薄位置可见锡铜合金生长到表面的形貌,从不良焊点 1 的截面分析结果也发现 了类似的情况(焊盘两端有自由锡,中间区域合金化程度高)[7] 。放大观察发现, 不良焊点 2 的 PCB 焊盘中部锡层较薄的位置存在大量有机物残留,有机物残留 物的底部可见较多方向杂乱的陈旧划痕,这说明划痕并不是由于机械分离样品时 造成,而是在焊接前就已经存在,即焊接前,该焊盘就存在中部锡层较薄、且锡 铜合金裸露的情况。以上分析说明两个上锡不良的焊盘(约 800μmX280μm)都呈 现两端有较厚自由锡,中部区域合金化的现象,焊盘合金化会导致焊盘的焊接工 艺窗口缩窄,尤其是对于宽度比较窄的焊盘,更容易造成上锡不良。可焊性验证 结果发现,不良焊点 2 的焊盘经过异丙醇清洗后,焊盘四周大部分区域均能润湿, 说明在充足的焊料和助焊剂作用下,不良焊盘的大部分区域仍保持着良好的可焊 性。使用有机溶剂清洗后,焊盘中部不上锡的面积进一步缩小[8] 。对仍不上锡的 区域进行 EDS 分析发现,表面仍残留有少量的有机物。从以上分析可以发现, 不良焊盘表面残留的有机物会阻碍焊料润湿焊盘,且该有机物很难被清除,说明 不良焊盘表面存在有机污染。

综合以上分析,焊盘存在有机污染和局部合金化是导致上锡不良的主要原因。

4 结束语

本文通过x-ray 分析、表面 SEM&EDS 分析、截面分析、可焊性测试,结 合实际,给出机器人主板 QFN 上锡不良失效原因。希望能对机器人主板 QFN 上锡不良类失效问题提供一份思路。

谢谢

谢谢