目前,对磷酸铁锂电池循环失效的报道大多是针对全寿命周期,其原因集中在 阻抗的增加、电解液的消耗、浆料的脱落、集流体腐蚀 等因素。而拆解循环前期 的电芯结果显示:阻抗变化不明显;电解液充足;浆料的集流体之间黏结紧密;极 片电阻无明显变化;集流体性能未变差。因此, 对于磷酸铁锂前期循环衰减原因 的研究很有意义。

笔者将磷酸铁锂电池与三元电池衰减数据进行对比,明确了不同材料的首效差 异是导致两者衰减速率有差异的主要原因。通过分析磷酸铁锂电池的循环数据,得 出消耗的锂离子是用于修复破坏的固体电解质界面(SEI)膜。通过改善 SEI 膜消 耗,得出了降低正极比表面积、减小负极 OI 值(活性材料的取向指数,下同)、减小胶的溶胀等可以减缓磷酸铁锂的前期循环衰减速率。

1 实验部分

1.1 软包电池的制备

以天津力神电池股份有限公司(以下简称公司)某型号 LiFePO4/Graphite 电 芯为研究对象,电池使用 LiFePO4 作为正极材料、人造石墨作为负极材料,隔膜 为(12+3)μm 的点胶隔膜。经过实验工序制备成叠片电池,电芯在充放电设备上 完成化成,工作电压范围为 2.50~3.65V ,经过老化对电池进行电性能测试。

实验所用原材料为公司商品锂离子电芯制备所用材料。将 LFP、PVDF 和 Super P 按一定质量比混合,以 NMP 为溶剂,搅拌均匀后制成固含量为 50%~60%的浆 料,并涂覆在 13μm 厚的涂炭铝箔上,烘干之后制成正极片。将石墨(Gr)、导 电剂、CMC 以及 SBR 按一定质量比以水为溶剂搅拌均匀后制成固含量 40%~50% 的浆料,并涂覆在 6μm 厚的铜箔上,烘干之后制成负极片。将正、负极片分别碾 压、分切之后,与点胶隔膜制成额定容量为 3.3A·h 的电芯,注入电解液,经过排 气、化成、老化进行测试。 作为同期对比,将正极材料换成 NCM811 、工作电压 范围为 2.8~4.2V 、其余步骤与上述保持一致做成三元电池。

1.2 性能测试

采用电芯测试仪进行循环性能测试,测试环境为 60℃的恒温箱。其中磷酸铁 锂测试步骤为,1C(3.3A)恒流充电至 3.65V ,恒压充电至 0.05C(0.165A),静 置 10min 后以 1C 倍率放电至截止电压为 2.5V 进行循环测试。在循环过程中每间 隔 100 次进行 DCIR 测试,0.1C 调节至 50%SOC 后,测试 1C 放电 10s 的直流内 阻。对循环后的电池分别进行 100%SOC 、50%SOC 、0SOC 的 EIS 测试,采用多通 道工作站,振幅为 2mV ,频率范围为 2~20000Hz 。三元电池的测试电压范围为2.8~4.2 V ,其余与上述保持一致。将循环后的电池放电,磷酸铁锂电池以 1C 放电至 2.5V ,静置 30min 后以0.05C 放电至 2.3V ,并在 0SOC 状态下解剖电池;三元电池以 1C 放电至 2.8V ,静 置 30min 后以 0.05C 放电至 2.3V ,并在 0SOC 状态下解剖电池。

1.3 材料表征

将空电状态电池拆解后的正、负极片用 DMC 清洗、烘干,将粉料从极片中刮 落,留样测试。采用X 射线衍射仪进行晶格分析;采用电感耦合等离子体发射光 谱仪对极片中的元素含量进行分析;采用扫描电镜能谱设备对极片中的元素进行分 析;采用差示扫描量热仪对极粉进行热分析。

2 结果与讨论

2.1 磷酸铁锂前期循环衰减速率大于三元电池分析

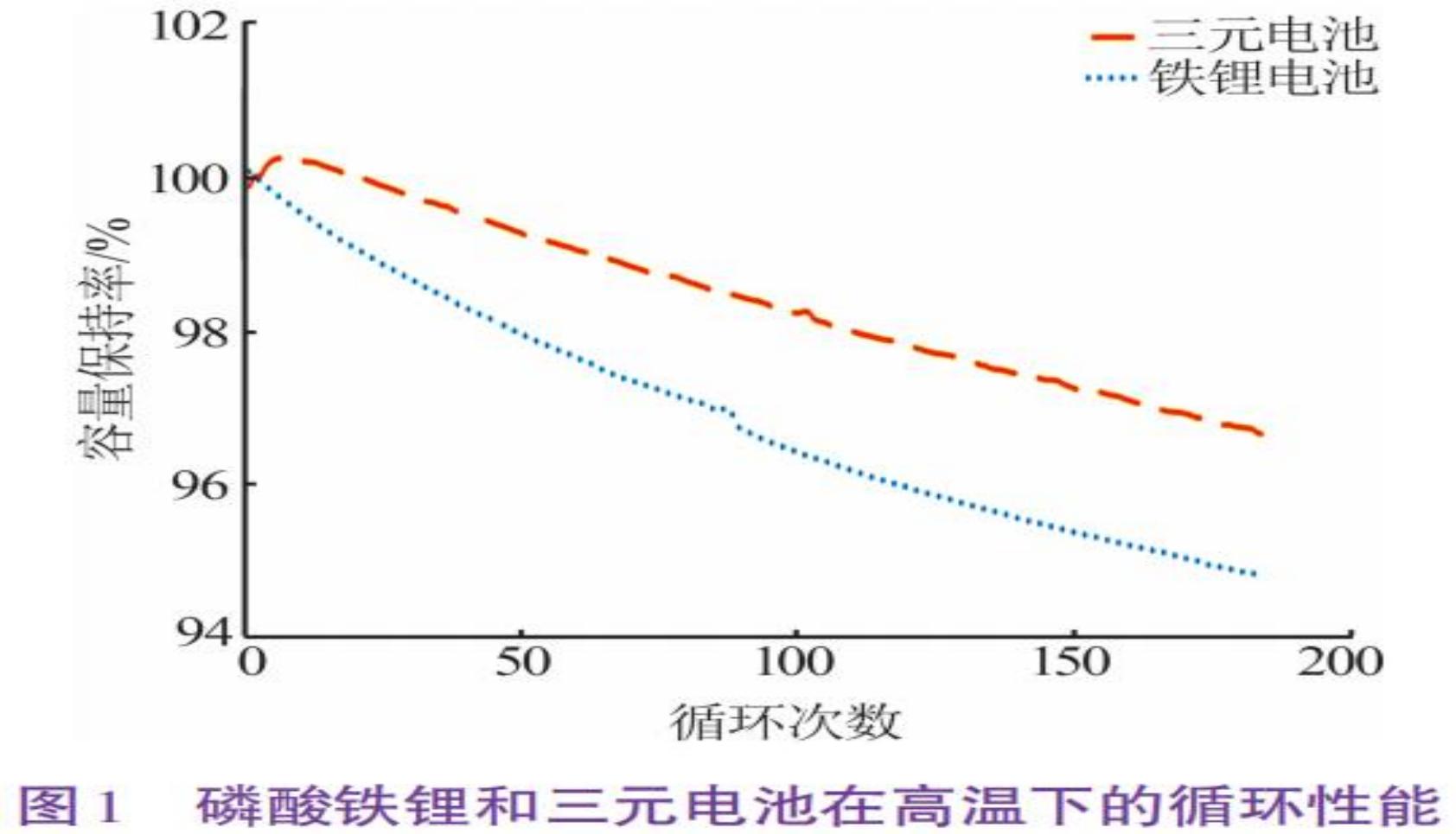

图 1 为相同测试条件下磷酸铁锂与三元电池前 200 次循环曲线对比。从图 1 看出,在 60℃环境下循环 200 次后,磷酸铁锂和三元电池容量保持率分别为 95% 和 97% ,三元电池比磷酸铁锂电池容量保持率高 2% 。从理论上分析,磷酸铁锂、 石墨、三元的首效分别为 95% 、92% 、88% 。三元电池负极首效高,在首次充放 电之后负极中会剩余 4%的活性锂离子,在一定次数的循环中这部分锂离子用于填 补部分活性锂的消耗;磷酸铁锂电池正极首效高,在首次充放电之后负极中没有多 出的锂离子用于消耗的补充,因此其衰减速率高于三元电芯。

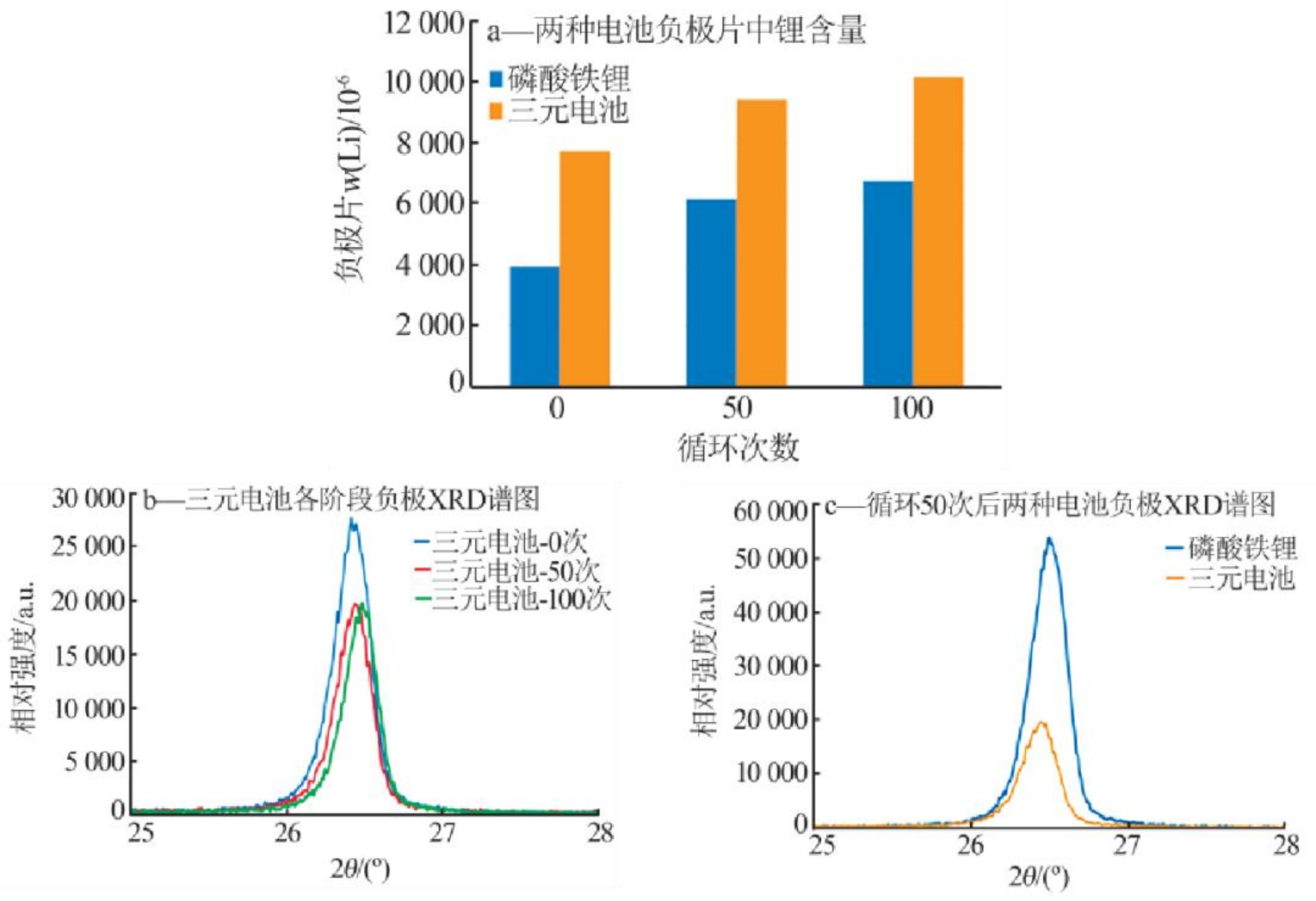

通过实验手段对上述理论进行验证。图 2 为通过 ICP 测试的新鲜电池、循环 50 次、循环 100 次两种电芯负极片中的锂含量。从图 2a 看出,在各个阶段负极 片中的锂含量均是三元电池高于磷酸铁锂电池。

图 2 磷酸铁锂和三元电池负极参数对比

为了进一步确认三元负极中多出来的锂存在形式,通过 XRD 对比了 3 个阶段 的三元负极粉料的变化,结果见图 2b 。从图 2b 看出,石墨的(002)峰从新鲜电 池的 26.42°变成循环 50 次的 26.44° 、循环 100 次的 26.49° , 即随着循环次数的 增加石墨的主峰向右偏移,根据布拉格方程 2dsinθ=nλ可知其晶格间距逐渐减小, 也就是说其负极片中的锂含量随着循环次数的增加而逐渐减少。

图 2c 对比了循环 50 次后两种电池负极粉料的 XRD 谱图。从图 2c 看出,三 元体系下石墨的(002)峰为 26.44° , 磷酸铁锂体系下石墨的(002)峰为

26.50° , 根据布拉格方程得出晶格间距为三元电池大于磷酸铁锂电池,也就是说相 同循环次数时负极中的锂含量为三元电池高于磷酸铁锂电池。上述实验结果证实了 三元负极中有更多的锂,因而在前期循环中容量衰减比磷酸铁锂缓慢。

2.2 磷酸铁锂前期循环衰减分析以及 SEI 膜表征

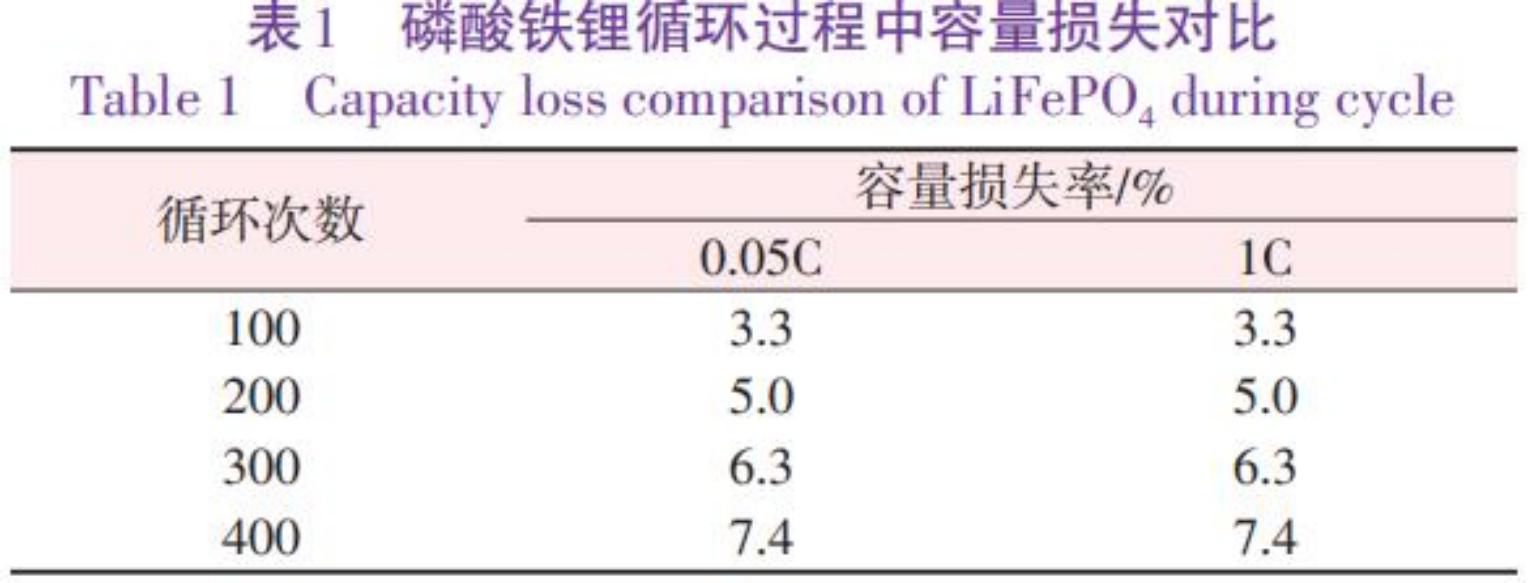

根据文献研究,磷酸铁锂循环衰减的主要原因一方面是活性锂的损失,另一方 面是阻抗增加导致极化变大,容量下降较快。当测试电流足够小时,电池极化很小,可以排除由于极化引起的容量损失。表 1 对比了循环过程中 1C 和 0.05C 测试 的磷酸铁锂容量损失情况。从表 1 看出,容量损失与测试电流无关,因而排除了 极化带来的容量损失,也就是说在前期循环过程中容量损失来自于成膜的消耗。

针对 SEI 膜阻抗表征,文献报道大多是采用 EIS 测试。但是,由于磷酸铁锂 电池的 SEI 膜阻抗较小,SEI 膜阻抗和电荷转移阻抗为一个圆弧,因此无法对 SEI 膜阻抗进行单独表征。常见的方法是用电路拟合得出 RSEI,而拟合过程受人为因 素的影响较大,因此得出的数据之间有一定的误差。通过对极粉进行表征更贴近 SEI 膜,并排除了计算过程引入的误差。

根据文献报道,ICP 可以表征负极片中的锂含量,根据法拉第公式(公式 1) 将其转换成容量。

![]()

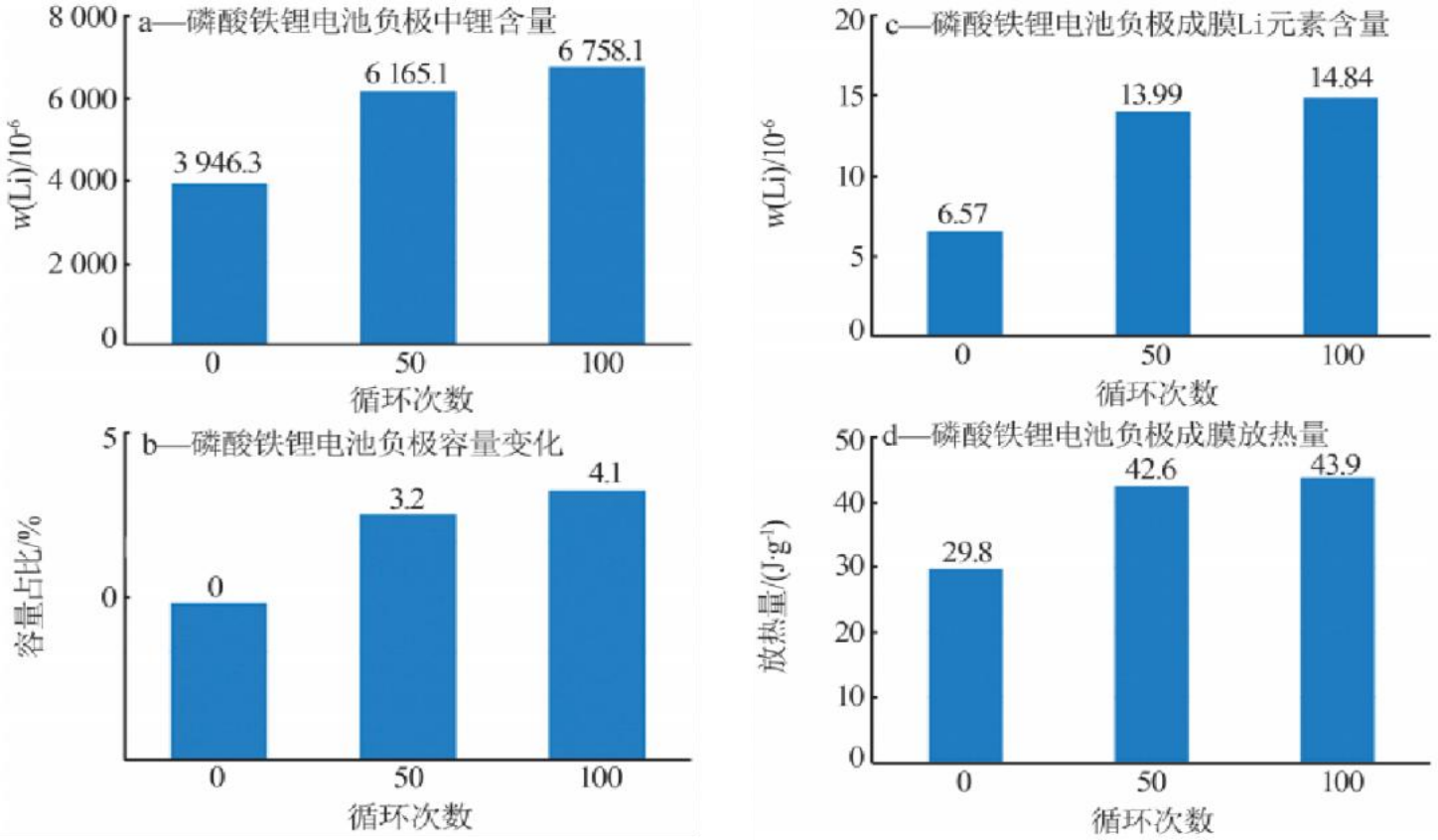

为了更直观地对比循环过程中负极片中残留锂的情况,以初始状态的容量数 值为基准并将其记为 0 。图 3a 为磷酸铁锂电池负极中锂含量 ICP 测试结果。从图 3a 看出,随着循环的进行,负极片中的锂含量逐渐增加。图 3b 为磷酸铁锂电池 负极容量的变化。从图 3b 看出,负极片中残留的容量随着循环次数的增加而逐渐 增加。

图 3 磷酸铁锂电池负极 SEI 膜表征方法

根据文献报道,可以通过 EDS 表征 SEI 膜的稳定性。图 3c 为 EDS 测试 SEI 膜的成膜 Li 元素含量。从图 3c 看出,随着循环的进行,成膜 Li 元素含量逐渐增 加。图 3d 为 DSC 表征 SEI 膜的放热量。从图 3d 看出,随着循环的进行,SEI 膜 的放热量逐渐增加。并且从以上数据可以看出,前 50 次容量衰减率为 3.2%,

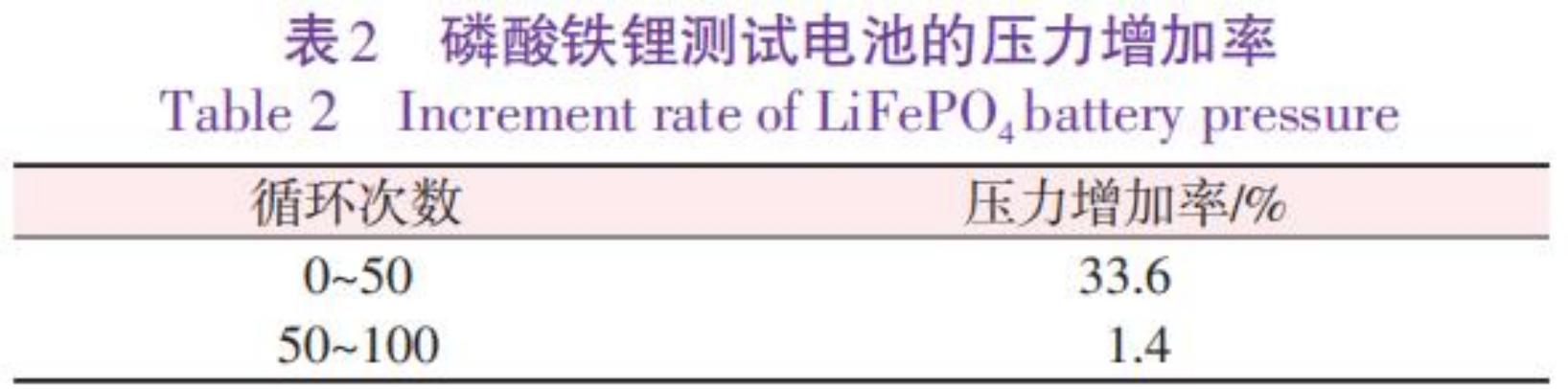

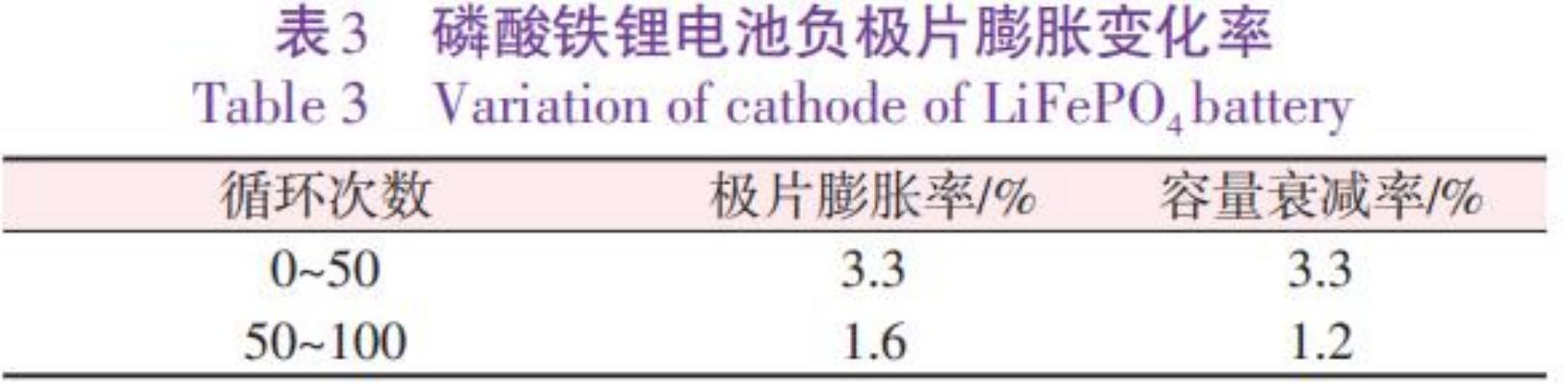

50~100 次衰减率降低到 0.9% 。其原因是:前 50 次循环过程中极片膨胀率大,SEI 膜破坏严重;50~100 次循环过程中极片膨胀率降低,SEI 膜破坏程度减小,活性锂损失速率降低。这与表 2 中前 50 次压力增长率为 33.6% 、50~100 次压力 增长率为 1.4%相对应。

表 3 为负极片膨胀变化率。通过表 3 中拆解电池的极片膨胀率可知,前 50次极片膨胀率为 3.3% ,相应的容量衰减率为 3.3% ,50~100 次的极片膨胀率为1.6% ,相应的容量衰减率为 1.2% ,极片膨胀与容量衰减是相对应的。因而磷酸铁 锂前期衰减快的原因主要是负极体系膨胀导致 SEI 膜破坏,而破坏的 SEI 膜重新修 复会消耗活性锂,因而导致容量衰减快。

2.3 磷酸铁锂前期循环改善

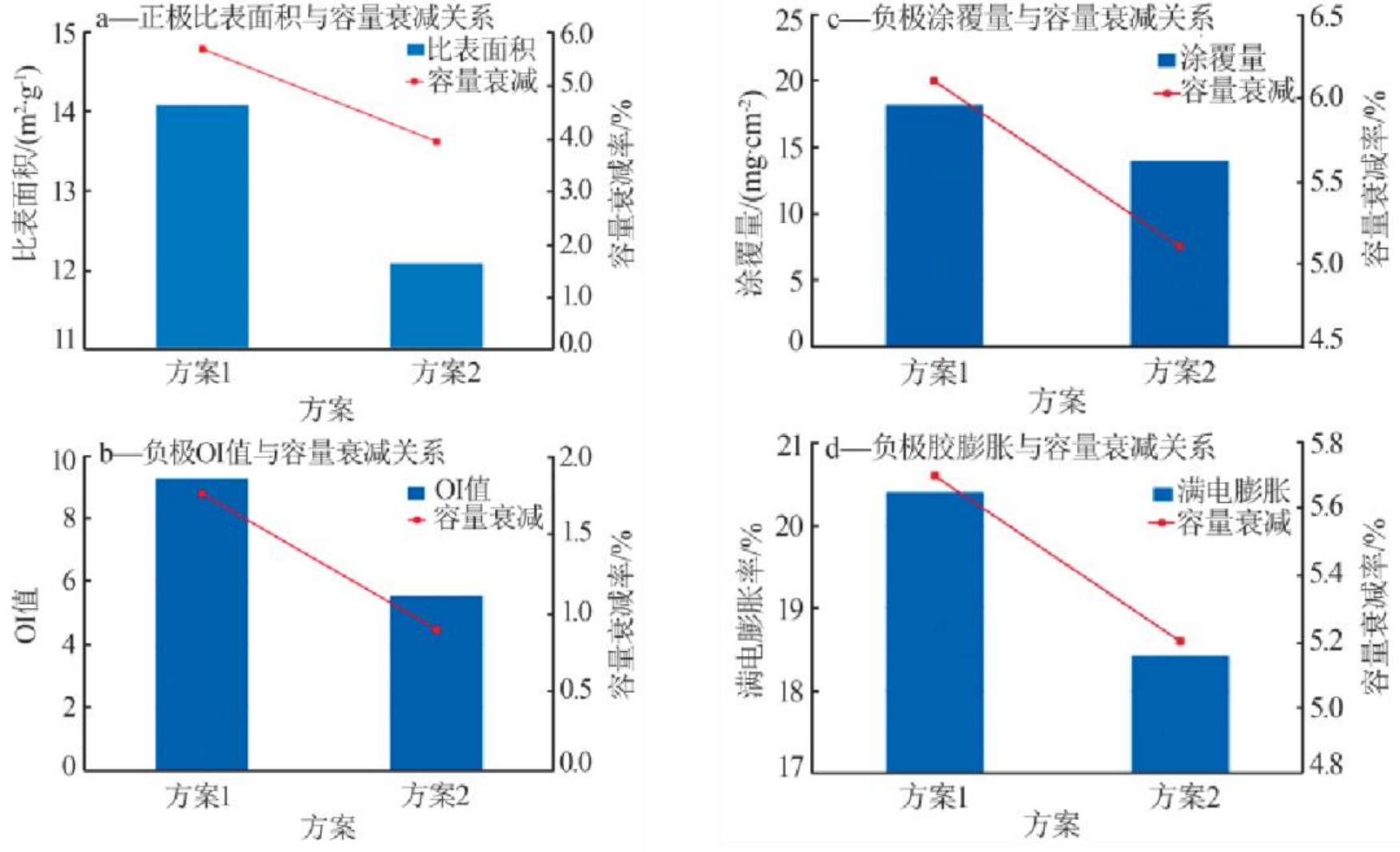

前面的实验结果已经显示磷酸铁锂前期的循环衰减是用于 SEI 膜的重整修复,因此改善磷酸铁锂循环的思路是改善 SEI 膜的消耗。从正极方面考虑,降低正 极颗粒的比表面积可以减少副反应的发生,进而减少活性锂的消耗。图 4a 为正极 比表面积与容量衰减率的关系。其中:方案 1 为正极颗粒比表面积较大的方案;方案 2 为正极颗粒比表面积较小的方案。从图 4a 看出,正极比表面积减小,容量 衰减缓慢。

图 4 磷酸铁锂前期循环改善方法与容量衰减率的关系

从负极方面考虑,膨胀大的负极会加速 SEI 膜的破坏与修复,增加活性锂的 消耗。文献报道,在充满电过程中晶格逐渐膨胀,与此同时颗粒会伴随着发生结构 调整来使得自身应力得到释放。负极材料 OI 值代表石墨材料的取向系数,是表征 石墨负极在嵌锂过程中膨胀率的一项重要指标。石墨材料 OI 值大,说明在充满电 过程中晶格膨胀大,导致负极体系膨胀大,加速 SEI 膜消耗。图 4b 为负极 OI 值 与容量衰减率的关系。其中:方案 1 为负极 OI 值较大的方案;方案 2 为负极 OI值较小的方案。从图 4b 看出,当 OI 值范围为 5~10 时,OI 值增加 65% ,极片反 弹率增加 4.1% ,容量衰减率增加 0.9% 。图 4c 为负极涂覆量与容量衰减率的关系。其中:方案 1 为负极涂覆量较高的方案;方案 2 为负极涂覆量较低的方案。从图 4c 看出,涂覆量增加 30% ,极片反弹率增加 9% ,容量衰减率增加 1.0% 。图 4d 为负极胶膨胀率与容量衰减率的关系。其中:方案 1 为负极胶膨胀较高的方案;方案 2 为负极胶膨胀较低的方案。从图 4d 看出,胶膜反弹率增加 20% ,极片反弹率增加 2% ,容量衰减率增加 0.5% 。OI 值、涂覆量、胶膜膨胀增大,导致 极片的反弹增加,而负极膨胀对 SEI 膜的破坏性增加,导致活性锂消耗增加,容量 衰减加速。

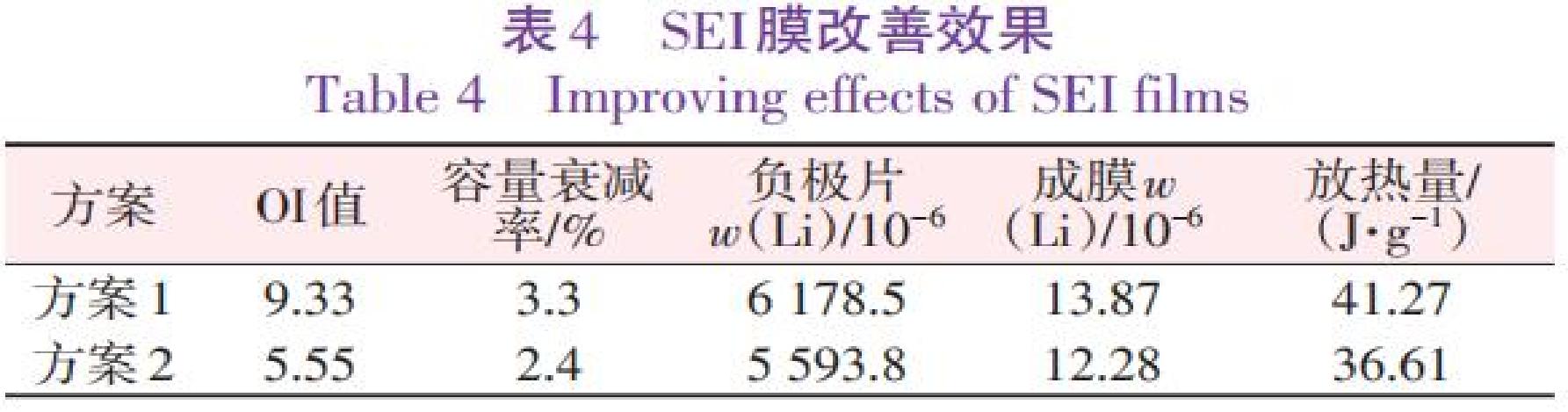

针对上述提到的改善因素,从分析 SEI 膜稳定性方面进行验证。表 4 为 SEI 膜改善效果。从表 4 看出,以负极 OI 值为例,当负极材料 OI 值从 9.33 降低至 5.55 时,循环 100 次后容量衰减从 3.3%降低至 2.4% ,ICP 测试负极片中锂质量 分数由 6.1785×10 – 3 降低至 5.593 8×10 – 5 ,EDS 测试负极片表面 SEI 膜 Li 元 素质量分数由 1.387×10 – 5 降低至 1.228×10 – 5 ,DSC 测试负极片放热量由41.27J/g 降低至 36.61J/g ,证实了改善循环的可行性。

3 结论

通过实验证明磷酸铁锂前期循环衰减快的原因主要是活性锂消耗较多,而活性 锂消耗主要是用于修复破坏的 SEI 膜,并通过 ICP 、EDS 和 DSC 多种手段联用建立 了表征 SEI 膜的新方法。针对循环前期 SEI 膜破坏较快的问题,从降低正极比表面 积、减小负极片反弹的角度提出了一系列改善措施,实验结果显示改善后可以将容 量衰减率减缓 0.5%~1.0% ,为提升磷酸铁锂体系前期循环性能确定了方向。

文献参考:徐瑞琳, 曾涛,刘欢,刘兴伟,王浩,徐晓明,赵李鹏.磷酸铁锂电池循环初期衰减快原因分析及性能改善[J].无机盐工业,2023,55(3):92-97

文章来源:锂电前沿

易懂

详细资料

谢谢分享一下