文章来源:机车电传动

作者:柯 攀 1,2,黄 蕾 1,2,杜隆纯 1,2,刘 洋 1,2,曾 亮 1,2,刘 亮 1,2,刘朝瑜 3(1. 湖南国芯半导体科技有限公司;2. 湖南省功率半导体创新中心;3. 武汉恩硕科技有限公司)

摘 要:针对SiC芯片高工作结温、高功率密度和低杂散电感的封装技术要求,设计了一款双面散热SiC模块,仿真其杂散电感和均流性能,模块具有较低电感和较好的均流性。开发了全银烧结工艺和工艺流程,并试制了科研样品。通过动静态测试,在漏源极电流 I d 为 350 A 和比导通电阻 RDS-on 为 3.95 mΩ 下,计算出包含测试电路的总电感 Ls 为 11.2 nH,模块具有较好的静动态性能。试验表明 , 全银烧结双面散热 SiC 模块具有优良的动静态性能,具有较大的应用前景。

关键词:全银烧结;双面散热;SiC 模块;仿真

0 引言

SiC MOSFET 因具有损耗低、结温高和功率密度大等特点,将可能会成为下一代新能源汽车主驱首选的功率器件。双面散热在 IGBT 模块中已开始批量应用,可显著提升散热效率和减少系统体积。将 SiCMOSFET 封装成双面散热的形式,能够进一步发挥SiC 芯片的性能。

在传统的功率模块封装中,芯片的互连技术一般采用软钎焊工艺,但随着无铅化要求的提升,焊料需要用无铅焊料,其熔点一般在 250℃以下。根据文献,当焊接材料的同系温度(简称 Thom)大于 0.6 时,容易出现蠕变失效。SiC 芯片的工作结温可以达到 175℃以上,采用无铅焊料时,Thom 达到 0.8 以上,软钎焊的工艺显然不能满足可靠性要求。银烧结技术具有低温连接和高温服役的特点,一般工艺温度在 290 ℃以下,连接后的界面银层熔点为 961 ℃,这样材料的 Thom小于 0.4,具有较高的可靠性。银烧结技术还会带来额外的好处,如烧结银层具有连接强度高、导热性好和导电性好等特点 。

本文将从模块的设计及仿真优化、关键工艺技术的研究、模块的特性测试等几个方面介绍全银烧结 SiC模块的性能。

1 模块设计与仿真优化

由于半桥结构的模块具有较高的灵活性,在电驱系统设计中越来越受到青睐。考虑双面散热模块具有功率可扩展性,因此在设计模块电流规格时,需考虑常规功率等级需求,比如 80 kW 左右的电机,一般电压选择 1 200 V,比导通电阻 RDS-on 选择 4 mΩ。本文模块中选用的芯片是罗姆第 4 代芯片,单个芯片比导通电阻 RDS-on 为 12 mΩ,芯片尺寸是 5 mm×5 mm,单桥臂采用 3 个 SiC 芯片并联,这样能够做到单个模块参数规格为 1 200 V 和 4 mΩ。若系统需要更大的功率等级时,可以考虑采用模块并联的方式进行功率拓展,这样这款产品将能覆盖 80~250 kW 功率等级的电驱系统需求。

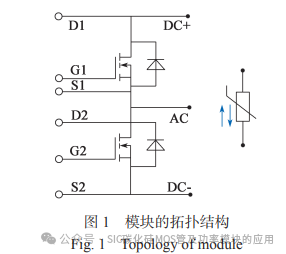

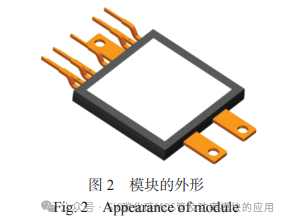

为了便于系统进行温度监控,模块里封装了可银烧结的温度传感器。该温度传感器是一种 Pt 型的温度传感器,背面金属为 AgPd,可银烧结,正面金属为 AgPt,可键合,能承受的压力高达 30 MPa。SiC MOSFET 自带体二极管续流,无需额外的二极管,进一步减小了芯片面积。模块设计拓扑图如图 1 所示,模块外形如图 2 所示。模块塑封体整体尺寸为 30mm×30 mm×4 mm,采用全银烧结工艺。

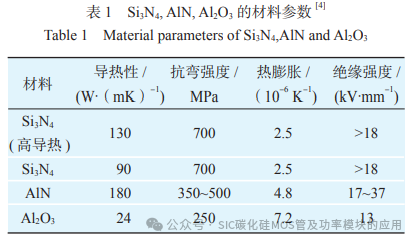

衬板材料有 Si3N4, Al2O3, AlN 等,从可靠性的角度来看,活性金属钎焊(AMB)工艺的衬板可靠性明显高于双面键合铜(DBC)。AMB 衬板的产品一般有Si3N4 AMB 和 AlN AMB,其中 Si3N4 AMB 的可靠性更高,AlN AMB 的传热性更好。随着技术的进步,Si3N4AMB 的传热性与 AlN AMB 相差不多,同时 Si3N4 由于强度高,可以将衬板的厚度做得很薄,可以薄至 0.25mm,但 AlN 材料较脆,衬板一般需要达到 0.63 mm 以上的厚度才能满足使用要求。这样 Si3N4 AMB 衬板整体性能优于 AlN AMB。同时,国内部分企业在 Si3N4衬板的技术方面也取得非常大的进步,成本得到进一步降低,因此 Si3N4 材料用于 SiC 模块的封装,越来越成为一种趋势。表 1 为这几种材料的关键参数对比。

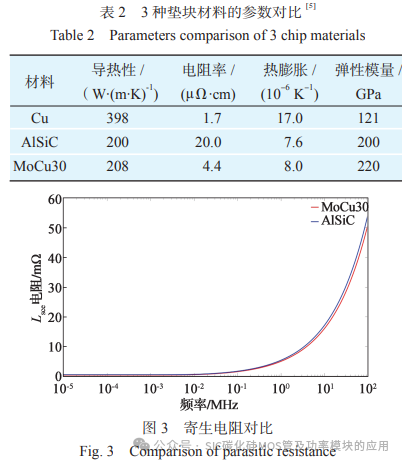

在芯片正面互联方面,采用金属垫块进行连接,可选用的材料主要有 Cu,AlSiC, MoCu30 合金等材料,表 2 为这 3 种材料的参数。选择垫块材料时,需考虑通流能力、CTE 与芯片衬板的匹配原则等这几方面的要求。材料间应力大小可以按照式 (1) 来进行设计,由于 Cu 材料的 CTE 与芯片的差异较大,Cu 材料不合适用于垫块材料。AlSiC 相对于 MoCu30,电阻率太大,通过仿真显示 AlSiC 的垫块相比于 MoCu30 带来寄生电阻高出 8%,如图 3 所示,可见 MoCu30 合金是较为理想的材料。

式中:σ 为材料的应力;E 为材料的弹性模量;αCTE 为热膨胀系数;ΔT 为温度变化值。

模块的杂散电感是模块重要的参数,由于杂散电感的存在,功率器件在关断过程中,会产生电压尖峰,给器件带来较大的电应力。电压尖峰的计算公式为

式中:ΔU 为由杂散电感产生的过电压;Lσ 为杂散电感值;di/dt 为电流变化率。

SiC 芯片由于开通关断速度更快,杂散电感的影响就更为明显了,因此,要尽量降低换流回路的杂散电感。

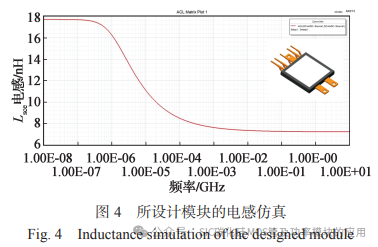

使用 Ansys Q3D Extractor 软件能够非常方便提取电路的杂散参数。具体使用过程是将三维模型以中间文件格式的形式导入 Q3D,芯片采用导体的形式处理,其他材料根据实际材料设置材料参数,设置电流输入和输出端口,设置仿真频率,可仿真出模块的 Lsce 电感。考虑到可制造性,最后设计的模块电感 Lsce 的仿真结果是 7.1 nH,结果见图 4。

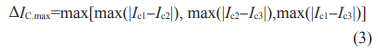

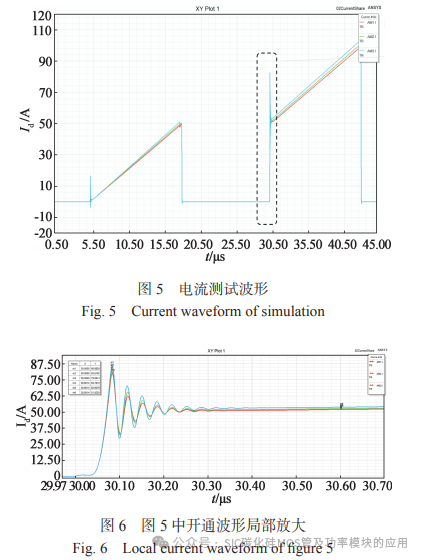

芯片并联均流问题也是 SiC 模块中的重要的问题,特别是动态均流。均流特性仿真可以通过 ANSYSSimplorer 联合 Q3D,并结合 Spice 模型来完成。具体实现方法如下:使用 Q3D 软件提取模块参数,建立包含寄生参数的模型;然后在 Simplorer 平台上,搭建双脉冲测试电路;导入 SiC MOSFET 的 Spice 模型,进行双脉冲测试的电路仿真,查看开通过程中的均流性情况。图 5 是双脉冲仿真波形,图 6 是图 5 中的局部放大波形。电流不均衡率定义为

根据此定义,模块中的动态电流不均衡率为 7.1%,稳态电流不均衡率为 3.5%,模块具有良好的均流性。

2 关键工艺技术研究

采用银烧结工艺可提高 SiC 芯片功率密度。功率端子、驱动端子和温度传感器均采用银烧结,在提升通流能力和可靠性的同时,也简化了工艺流程。

银烧结工艺使用的焊料一般有银膏和银膜 2 种。这2 种银烧结材料不同,对应的工艺也不同 。对于银膏来说,工艺流程是“银膏印刷—预热烘烤—芯片贴片—加压烧结”。

印刷工艺除控制印刷参数外,钢网厚度要根据最终需要的烧结银层的厚度(BLT)来设计,另外受BLT 厚度烧结压力和银膏成分影响。印刷工艺基本的工艺参数要求 :钢网厚度为 50~100 μm,印刷速度为25~100 mm/s,刮刀压力为 (0.1~0.4)×9.8 N/cm。

预热烘烤主要是为了去除有机溶剂,一般在120~140 ℃下烘烤30 min,烘烤后的银膏性能相对稳定,可在常温下存放 2 周。

芯片贴片是将芯片通过贴片机放置在银膏上,要保证芯片与银膏有一定结合力,一般需要施加一定压力和温度,压力为 1~3 MPa,温度为 120~140 ℃。

若采用银膜工艺,一般工艺流程是“芯片转印—芯片贴片—加压烧结”。

芯片转印是指将芯片在银膜上压一下,利用芯片锐利的边缘,在银膜上切出一个相同面积的银膜并粘连到芯片背面。其基本参数要求 [7]:贴覆压力为 0.5~1.5MPa,转移时间为 250~750 ms,转移温度为 120~140 ℃。

加压烧结是通过对银膏银膜施加一定的压力和温度,并保持一定时间,让银颗粒发生团聚,形成稳定的连接层。其基本工艺参数 [7]:压力为 5~20 MPa,烧结温度为 230~300 ℃,时间为 1~10min,总时间取决于具体设计的热容量。

从以上的银膏和银膜的工艺流程来看,两者是有所差别的,银膏工艺适用性强,但是流程较长;银膜工艺流程简单,但要求贴片的材料要形状方正,边缘锐利等。

本文试制的功率模块,不同平面的连接层有 3 层,分别是下衬板与芯片、芯片与垫块、垫块与上衬板,需要3次烧结。如果采用银膏工艺,则要求3D印刷银膏,这就要求银膏材料具有较好的成型性能。通过对国外的 A 公司和 H 公司的材料进行试验,发现 H 公司的材料的成型特性优于 A 公司,图 7 是银膏在芯片上表面印刷效果,存在较大的银膏溢出风险,边缘坍塌严重,会影响最终的烧结效果,这个工艺不具有足够的生产工艺窗口。当采用银膜工艺时,芯片上垫块的银膜的面积与垫块一样,不存在溢料等问题。

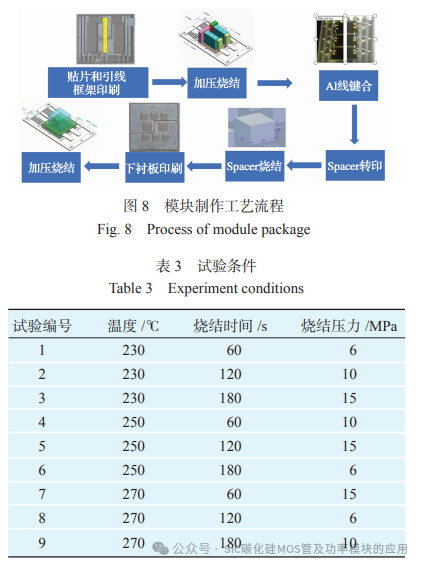

通过试验确定了银膏银膜配合运用的工艺方案,流程如图 8 所示。

银烧结工艺中烧结温度、烧结压力和烧结时间形成彼此牵连的三角形关系。为了保证烧结工艺效果,进行了工艺拉偏。表 3 为 9 组试验组合数据。

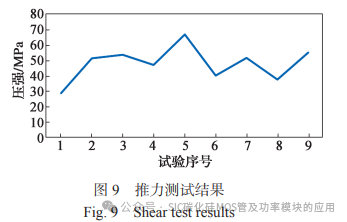

烧结工艺完成后进行推力测试,结果如图 9 所示。

从图 9 可知,5# 芯片的试验情况最好,其剪切强度远大于 40 MPa;1# 和 8# 芯片的剪切强度小于 40MPa;6# 芯片的剪切强度略大于 40 MPa。结合这 3 组试验的烧结条件可以发现,要达到 40 MPa 的剪切强度,在烧结时间为 60 s 时,烧结压力需达到 10 MPa,烧结温度达到 250 ℃以上;在烧结压力为 6 MPa 时,烧结时间需要 180 s,温度达到 250 ℃以上;烧结温度为 230 ℃时,烧结时间需达到 120 s,烧结压力达到 10MPa 以上。

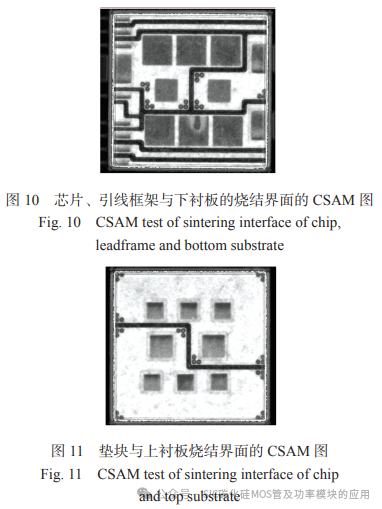

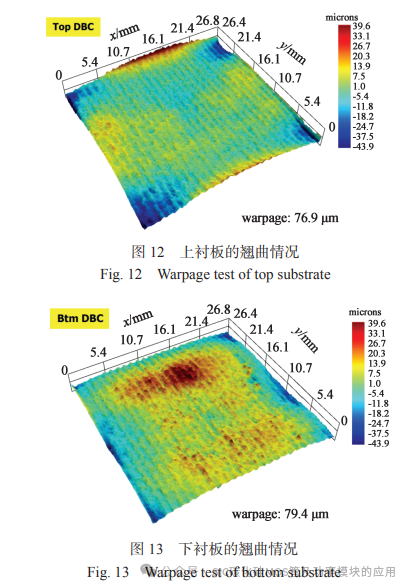

烧结工艺完成后做超声扫描(CSAM)测试,测试显示烧结层的边缘清晰,连接性良好,如图 10 和图 11所示。模块经历 3 次烧结后,最终翘曲度在 80 μm 左右,翘曲水平是比较小的,如图 12 和图 13 所示。

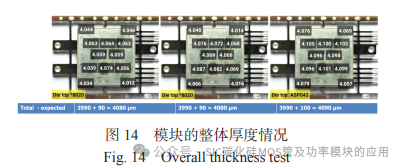

如图 14 所示,模块的整体厚度与理论差异最大在70 μm 左右。

通过切片,在扫描电镜(SEM)下查看烧结层的状态,见图 15 和图 16,可以看出烧结层效果不错。

3 模块特性分析

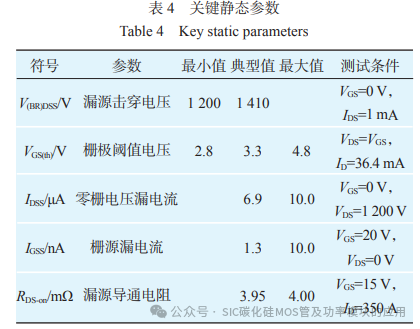

功率模块试制后,为了确认工艺的有效性,进行了电性能测试。静态测试采用 Keysight B1506A,通过关键静态参数显示,在漏源极 Id 为 350 A 时和 RDS-on 为3.95 mΩ 时,封装能够实现芯片的电流能力,如表 4 所示。

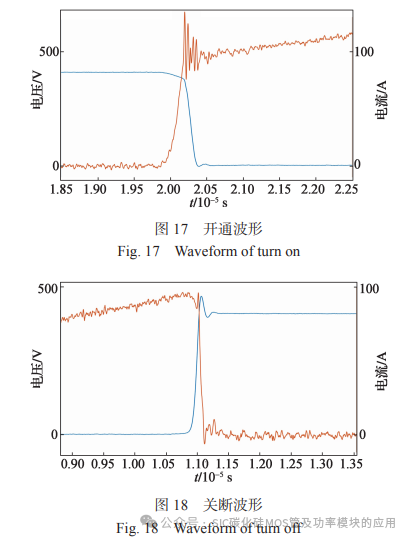

动态测试采用搭建的双面测试平台进行评估。图17 和图 18 是在外接门极电阻 2 Ω、母线电压 600 V、开通电流 400 A 时的开通和关断波形,从波形上来看,电流曲线有一定振荡,跟芯片本身也有一定关系。另外,根据式 (2) 计算,电流回路的杂散电感为 11.2 nH,这是包含了模块和测试回路的总电感。

4 结语

本文设计一款全银烧结双面散热 SiC 模块,采用了 Si3N4 衬板和 MoCu30 材料的垫块,模块材料热膨胀系数(CTE)匹配较好。进行了关键工艺的研究,试制了科研样品,最大翘曲度在 80 μm 左右,为双面散热模块制作工艺提供一定指导意义。

下一步将继续评估模块的功率循环和温度冲击等可靠性,针对模块与散热器间热阻较大的问题,后续将进行模块与散热器的集成技术研究,对模块与散热器进行银烧结技术研究。